热采套管损坏原因分析及修复工艺筛选研究

2017-07-12彭红军

彭红军

新疆克拉玛依红山油田有限责任公司(新疆克拉玛依834000)

热采套管损坏原因分析及修复工艺筛选研究

彭红军

新疆克拉玛依红山油田有限责任公司(新疆克拉玛依834000)

由于X区热采井地层的特殊性,预应力固井效果差,蒸汽高温热应力极易导致套管损坏。通过分析套管损坏原因,筛选修井工艺,给出针对性的具体施工步骤,对套管破损点进行堵漏、下衬管、管外封窜等措施,恢复油井的生产,达到增储上产的目的。全年施工12口井,增油7 062 t,投入产出比为1.22,当年回收投资,确保了油井的正常生产。

热采井;套管损坏;修井工艺

热采井的套管和水泥承受高温严峻考验,套管处于高温热力场中受热伸长,内部产生压应力,强度降低。当压应力超过材料屈服强度极限时,套管将发生断裂或损坏。注蒸汽时管柱膨胀,正常载荷从拉伸变向压缩。注蒸汽停止时,温度大幅下降,拉伸力作用,多次反复变化会导致套管节箍漏失和螺纹滑脱损坏。试验表明当温度超过110℃,各种水泥的抗压强度都大幅度下降。当温度继续升高达到临界温度,水泥石强度将发生崩解,丧失对套管的支撑密闭作用。热采井中水泥石所承受的高温大多已达到或超过临界温度,时常发生强度破坏。

1 套管损坏原因分析

由于X区下部石炭系岩性致密,属裂缝性油藏,井眼规则,固井存在不同程度漏失,而上部油藏呈透镜状分布,为异常高压,固井声幅解释大部分仅为合格,井口附近无水泥。为防止套管受热膨胀,井口上抬,套管头与表层套管用环形钢板固定在一起。对于管外没有水泥又不能自由伸长的套管,即使温度稍有上升,也可能纵向弯曲而破损[1-3]。虽然进行了预应力固井,但由于石炭系岩性致密,固井时地锚的撑爪经常不能很好嵌入地层、与井壁锚死,达不到预应力固井的效果。最后,注入高温高压的蒸汽,加剧油井套管受热损坏的危险。由于套管管柱的反复伸缩,势必造成管外水泥强度的下降,影响固井质量,造成管外窜漏。这种情况大量存在于X区的热采井中。

在采油工艺方面,一般注汽管柱由隔热油管、伸缩管、高温封隔器等组成。隔热油管主要用于热采井注蒸汽时减少井筒热损失、提高井底蒸汽干度、保护油层套管、管外水泥环免遭损坏。由于该区热采井埋藏深度浅、油层厚度小、吞吐周期短,选用注汽、采油一次性管柱,未使用隔热油管、高温封隔器等注蒸汽管柱,套管直接受热,对套管及管外水泥环未起保护作用,影响其使用寿命[4]。而注入的蒸汽由于脱氧不彻底、含铁超标等发生电解作用,也会蚀穿钢质的套管,产生漏洞、裂缝等。在X热采区套管变形、错断、漏洞、裂缝较多。

2 修井工艺筛选

针对X区热采井套管损坏及管外窜漏情况,制定了一系列修井工艺措施,确保了热采井的正常生产。

X区的部分热采井属于套管断裂、变形及腐蚀,套管损坏位置在油井上部。对这些油井的修复可以采取挤高温封堵剂、套管补贴、上部套管内衬、全井下衬管。由于套管损坏位置距地表较近,上部围岩压力低,挤高温封堵剂用量大,费用高,成功率低。Φ177.8 mm套管高温补贴工艺不过关,不能很好解决套管下轮吞吐注汽采油的要求。上部套管内衬比全井下套管,能节约部分材料费用[5]。但若采油管柱落入内衬套管下部,靠在Φ177.8 mm套管壁上,下打捞工具受到限制,下部Φ177.8 mm套管发生变形无法修复,可能造成该井报废。这部分热采井只有齐古组油层,上部再无油层,采取全井下Φ177.8 mm套管,重新固井的办法,虽然缩小套管内径,但对采油工艺及生产不会造成影响。

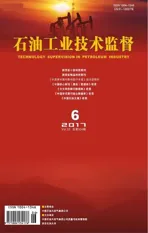

具体施工步骤:①提出井内原管柱,证实套管变形及错断位置;②如套管变形,可以用胀管器将套管挤扁的地方由小到大逐级胀开或者用磨铣工具,扩大套管内径,直到符合下衬管柱要求;③如套管错断,采取先扶正套管后固井,钻灰,通井,直到符合下衬管柱要求;④按设计要求下入规定的衬管柱;⑤衬管柱下至设计深度后应充分循环洗井,正常后注入符合设计性能要求及数量的水泥浆;⑥剪断销钉,倒扣脱手后将上部钻具提至设计位置反洗井,衬管内留10~20 m水泥塞,候凝;⑦钻灰至要求位置,通井、试压符合标准;⑧测井检查固井质量;⑨按要求射孔完井(图1)。

图1 全井下套管前后对比图

X区的另一部分热采井,实际上属于管外窜漏,目前二、三轮井较多,生产潜力大。采取表层套管管外钻侧孔,至表层套管下部,再重新挤水泥固井,以及在套管环形空间挤水泥,确保油层套管外有水泥的办法,减少套管无水泥部分,降低套管受热的自由膨胀,延长套管的使用寿命。

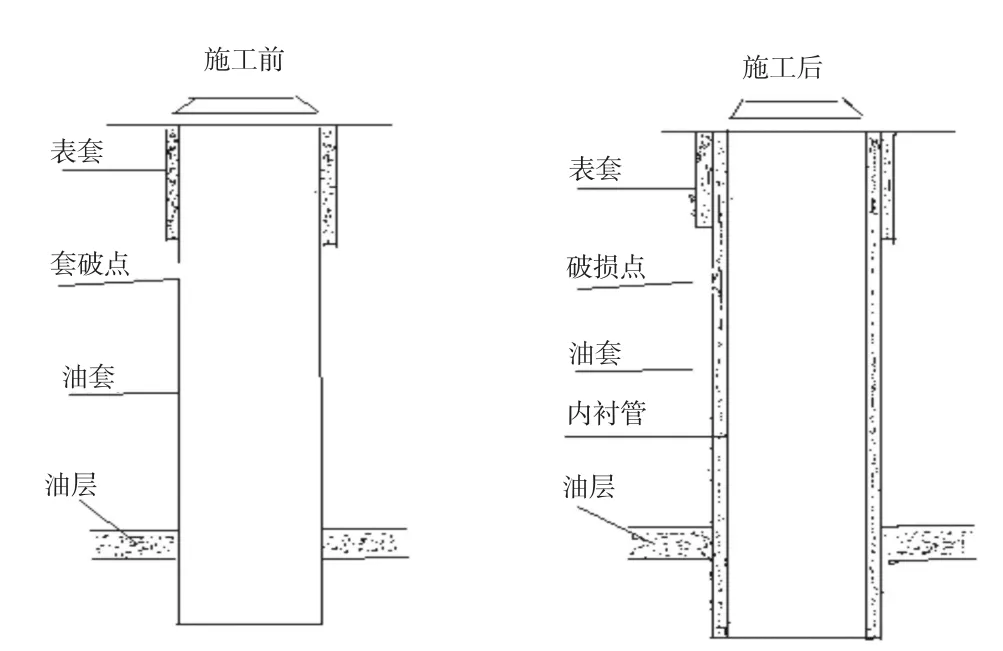

具体施工步骤:①提出井内原井管柱,通井检查套管质量,油层上部套管试压合格;②表层套管四周用动力钻,呈对角钻侧孔,至表层套管深度以下;③将油管下至所钻侧孔深度,挤少量水泥固结油管;④割去表套与油套的环行钢板,在侧孔油管内挤水泥封管外窜;⑤向套管环行空间挤水泥;⑥重新焊环行钢板;⑦通井至井底,下完井结构(图2)。

图2 表层套管外钻侧孔前后对比图

3 实施效果评价

全年热采井套管损坏及管外窜漏井施工12口,效果明显(表1)。截至2015年11月,累积增产原油7 062 t,施工费用204.241 7万元,原油操作费用按352元/t计算,投入产出比为1.22,当年就回收投资(表1)。

4 结论

表1 施工井效果统计表

随着油井生产时间越长,修井等措施进行的越频繁,套管损坏的机会就越多,修理套管的任务就越重。X区稠油油藏,从20世纪90年代初开发到目前,已有100多口井套管有不同程度的损坏,每年损坏的数字仍在不断增加。因此,对套管损坏、变形等进行分析,确定引起套管损坏的原因和损坏的类型,筛选修井工艺,通过上修,能尽快修复套管损坏井及管外窜漏井,提高油井的利用率,最终改善开发效果。

续表1施工井效果统计表

[1]聂海光,王新河.油气田井下作业修井工程[M].北京:石油工业出版社,2002.

[2]博贝格T C.热力采油工程方法[M].辽河油田科技处,译.北京:石油工业出版社,1980.

[3]得克萨斯大学.油井维修[M].唐北星,译.北京:石油工业出版社,1982.

[4]赵源浦,李会会,谢进,等.套管封隔器完井试油期间失效因素分析及对策[J].石油工业技术监督,2016,32(4):52-56.

[5]刘合.油田套管损坏防治技术[M].北京:石油工业出版社,2003.

BecauseoftheparticularityoftheformationofthermalrecoverywellsinXarea,theeffectofprestressedcementingispoor,andthe hightemperaturesteammakesthecasingproducethermalstressandthereforeeasilyleadstothedamageofcasing.Thespecificconstruction stepsofrepairingcasingarepresentedthroughtheanalysisofcasingdamagereasonsandtheselectionofworkoverprocesses.Theproduction ofoilwellscanberecoveredandthepurposeofproductionandreservesincreasingcanbereachedthroughpluggingtheleakagepoint,mak⁃inglinerwithincasingandsealingchannelingoutsidecasing.Thecasingof 12wellswasrepairedinoneyear,oilproductionwasincreasedby 7062t,andtheinput-outputratiois1.22.Investmentwasrecoveredinthatyear,andthenormalproductionofoilwellswasensured.

thermal recovery well;casing damage;workover technology

左学敏

2017-04-08

彭红军(1966-),男,工程师,主要从事井下作业管理工作。