油气钻井用液动锤优化设计研究

2017-07-12黄雪琴孟庆昆郑晓峰胡贵

黄雪琴,孟庆昆,郑晓峰,胡贵

1.中国石油勘探与生产工程监督中心(北京100083)2.中国石油勘探开发研究院(北京100083)

■工程技术

油气钻井用液动锤优化设计研究

黄雪琴1,孟庆昆1,郑晓峰1,胡贵2

1.中国石油勘探与生产工程监督中心(北京100083)2.中国石油勘探开发研究院(北京100083)

由于油气钻井井深较深、井眼尺寸较大、井下工况复杂,传统液动锤在油气钻井中应用易出现提速效果不明显、使用寿命短等问题。为此研制了大功率、长寿命油气钻井用液动锤。通过建立液动锤的动力学模型,编制液动锤的性能参数仿真计算程序,设计出液动锤的结构参数组合。理论分析结果表明,液动锤冲击功率达10kW。台架试验结果表明,液动锤工作原理可行,冲击功率与理论分析结果相符合。

油气钻进;液动锤;优化设计;台架试验

近年来随着油气资源勘探开发逐步走向深部复杂地层,钻井破岩效率低的问题日益突出[1-2]。冲击钻井技术改变了常规的旋转切削破岩方式,采用以纵向冲击为主、回转切削为辅的破岩方式,实现岩石体积破碎,从而能够有效提高硬质地层的破岩效率[3]。冲击钻井技术的关键是设计出合适的冲击钻井工具。目前,冲击钻井工具主要有空气锤、泡沫锤和液动锤。空气锤主要应用于气体钻井中,钻遇潮湿和出水地层时,容易造成钻头泥包,无法正常钻进[4]。尽管研制了适用于出水地层的泡沫锤[5-6],但其只适用于气体和泡沫钻井介质,无法在常规液相钻井介质中应用。液动锤适用于常规液相介质的钻井作业中,适用范围比空气锤、泡沫锤更广。早期液动锤主要应用于浅层矿探行业[7-9],20世纪90年代逐步在油气钻井行业试验[10-13],但目前未见规模应用报道。主要原因是传统液动锤冲击功率较低,在油气钻井中应用提速幅度有限,且使用寿命较短。因此,有必要研制出一种适用于油气钻井的新型液动锤。

1 新型液动锤结构和工作原理

油气井井深较深、井眼尺寸较大、井下工况复杂,相对于浅层矿探行业用液动锤,油气钻井用液动锤要求具有更大的冲击功率、适应更大的钻井排量以及更好的作业稳定性。针对该技术需求,研制了大冲击功率、大排量、长寿命的新型油气钻井用液动锤。

1.1 基本结构

新型油气钻井用液动锤的基本结构主要由钻头接头、阀组件、承压腔、阻尼装置、活塞、节流装置、挡块、密封等部件组成。

1.2 工作原理

新型油气钻井用液动锤的基本工作原理是基于双作用式液动锤,其工作冲程与反冲程均由液压推动,而不依赖弹簧的作用。高压液流通过钻柱进入液动锤的上接头,进入中心排空通道的液流分为3部分:通过高压通道进入下部环空;经节流阀节流后进入上部环空;其余液流经节流阀节流后直接进入井底携岩。下部环空的流体压力大于上部环空的流体压力,活塞在流体压力差推动作用下向上运动,此为液动锤的反冲程。当活塞向上运动与固定阀接合时,中心排空通道被关闭,下部环空压力下降,高压液流作用在活塞承力部件上,在流体压力和活塞自重的作用下,活塞向下运动冲击钻头,此为液动锤的工作冲程。这样一个反冲程与一个工作冲程即为一个工作周期,如此循环周而复始。

1.3 结构特点及优势

通过结构设计及制造工艺方面的改进,新型油气钻井用液动锤具有以下特点及优势。活塞运动是依靠2个两通液动换向,而不是依靠弹簧,能增加活塞质量,从而提高液动锤的单次冲击功;采用中心排空通道设计,无需旁通分流装置,既能够满足油气钻井现场所用的大排量需求,又能减缓高压液流对分流装置的冲蚀作用,提高液动锤的使用寿命;采用固定式单阀结构,且阀件内设置承压腔和阻尼装置,有利于提高阀件的稳定性和使用寿命;整个液动锤仅有6道静密封,无动密封,提高了液动锤的密封性能;活塞表面采用高抗磨热处理工艺,耐冲蚀性能得到改善。

2 新型液动锤冲击性能分析

2.1 液动锤动力学模型建立

为了研究液动锤的运动特性,对液动锤的主要运动部件活塞进行受力分析,建立活塞各个运动阶段的动力学模型。

2.1.1 受力分析

①活塞上腔流体压力P1;②活塞下腔流体压力P2;③活塞重力G;④水击压力P3[14];⑤黏性阻力Fn[15]。

式中:m为活塞质量,kg;g为重力加速度,m/s2。

式中:P3为水击压力,Pa;K1为折算系数,取0.85~0.9;ρ为流体密度,kg/m3;C为水击波速,m/s;V1为流道内流体速度,m/s;V2为活塞下行时的瞬时速度,m/s。

其中,水击波速C的计算公式如下:

式中:Di为管道内径,m;e为管道壁厚,m;钢制钻杆中,一般取B=1 435m/s,M=0.01[3]。

式中:Cn为流体阻力系数。

2.1.2 动力学模型

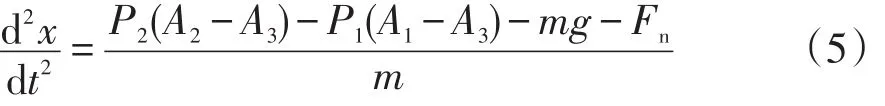

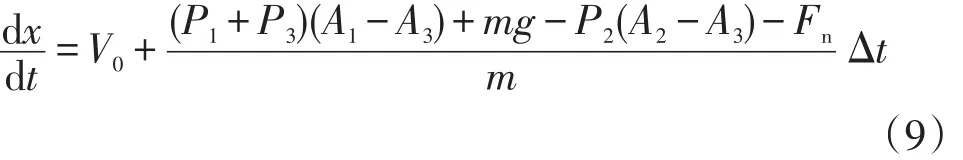

根据活塞受力分析,分别建立活塞上行程、下行程的动力学模型,包括加速度微分方程、速度微分方程以及位移微分方程。

1)上行程动力学模型

加速度微分方程:

2.2 液动锤冲击性能分析结果

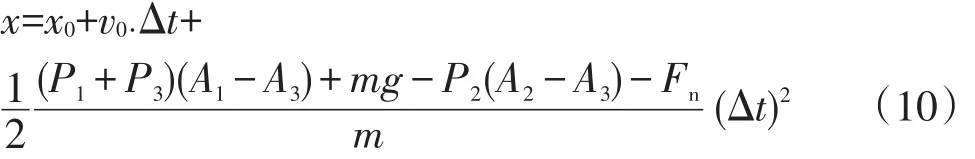

根据以上液动锤动力学模型,编制了液动锤性能参数的仿真计算程序。利用该仿真计算程序,设计出了性能最优的液动锤结构参数的组合,如表1所示;计算出了该结构参数的液动锤特性曲线,如图1所示。由图1可以看出,液动锤冲击功率达10 kW。

式中:d dtx2为活塞瞬时加速度,m/s2;A1为活塞上端面面积,m2;A2为活塞下端面面积,m2;A3为活塞中心排空通道过流面积,m2。

速度微分方程:2

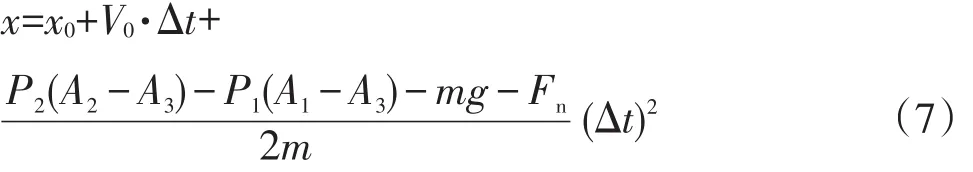

位移微分方程:

式中:x为活塞在每一时刻时间步长终点的位移,m;x0为活塞在每一时间步长起点的位移,m。

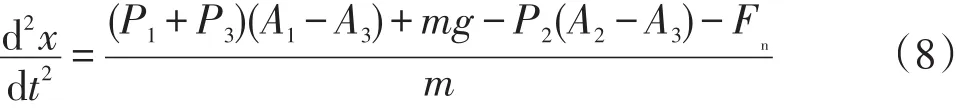

2)下行程动力学模型

加速度微分方程:

速度微分方程:

位移微分方程:

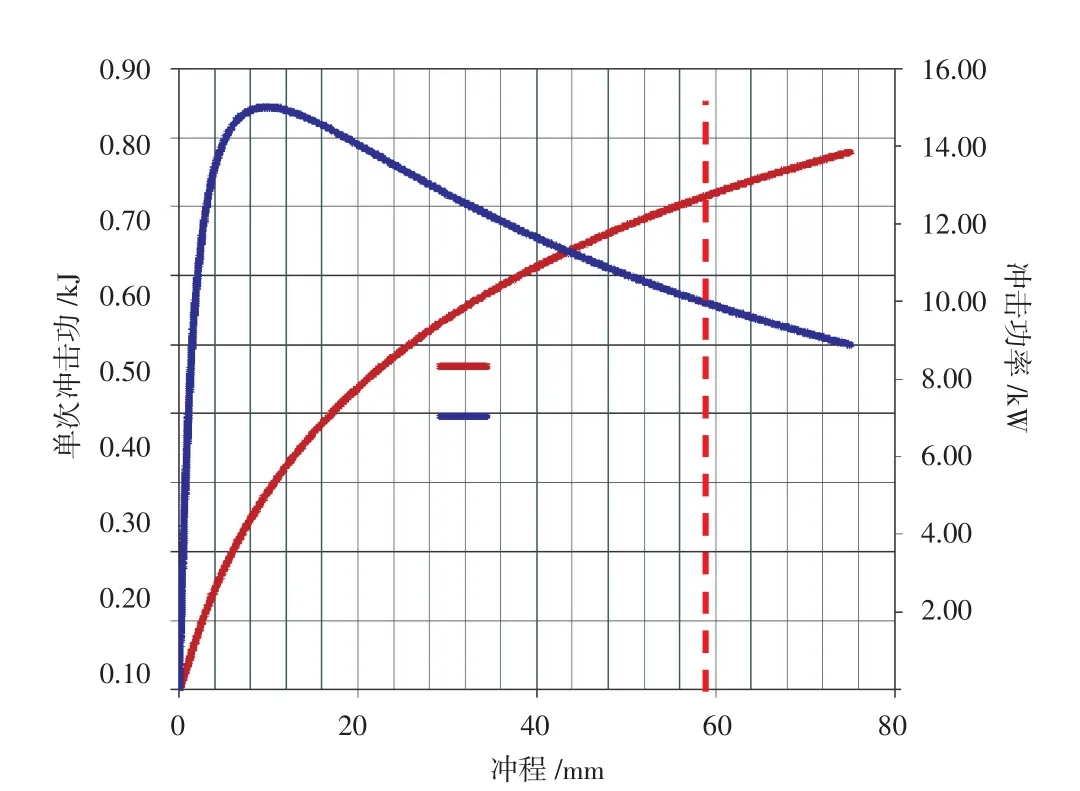

表1 新型油气钻井用液动锤技术参数

图1 新型油气钻井用液动锤特性曲线

3 台架试验

台架试验的目的为验证液动锤工作原理的可行性;测试液动锤的冲击性能参数。

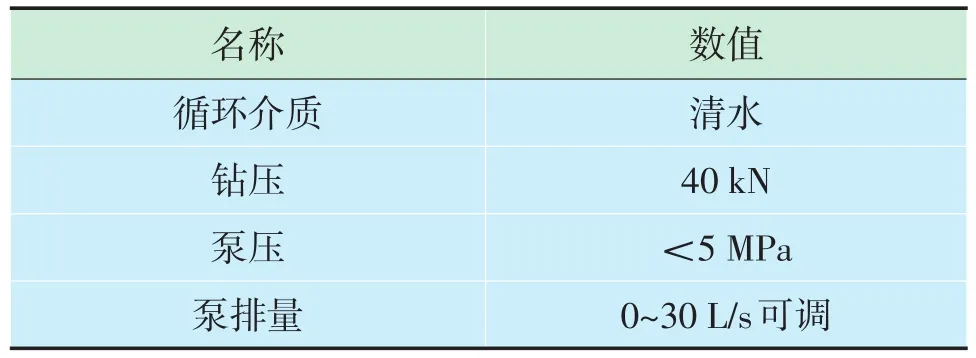

试验设备主要由试验台架、供液系统、测控系统3部分组成。试验条件如表2所示。

表2 台架试验条件

试验步骤:将连接管线,确保连接密封可靠;将液动锤安装在试验台架上;启动供液泵,逐步加大排量至液动锤开始动作,记录排量和泵压;当达到额定泵压时,关泵。

试验结果:液动锤在大排量下工作正常,工作原理可行;液动锤冲击功率约9.6 kW,与理论计算相符合。

4 结论

针对传统液动锤应用于油气钻井中存在的问题,研制了大功率、长寿命新型油气钻井用液动锤。通过建立液动锤的动力学模型,编制了液动锤性能参数的仿真计算程序。理论分析结果表明,新型液动锤的冲击功率约10kW。通过台架试验,验证了新型油气钻井用液动锤的工作原理是可行的,其冲击功率与理论计算相符合。

[1]石林,汪海阁,纪国栋.中石油钻井工程技术现状、挑战及发展趋势[J].天然气工业,2013,33(10):1-10.

[2]汪海阁,王灵碧,纪国栋,等.国内外钻完井技术新发展[J].石油钻采工艺,2013,35(5):1-12.

[3]王人杰,蒋荣庆,韩军智.液动冲击回转钻探[M].北京:地质出版社,1988.

[4]胡贵,孟庆昆,王向东,等.泡沫钻井用空气锤工作性能研究[J].石油矿场机械,2009,38(12):5-9.

[5]胡贵,孟庆昆,王向东,等.防流体倒灌的新型泡沫锤研制及其应用[J].天然气工业,2014,34(7):71-74.

[6]HU Gui,MENG Qingkun,LIU Xinyun,eal.Foam Hammers En⁃hanced the Performance of Hammer Drilling in PotentialWa⁃ter Formations[C]//paper SPE-176418-MS presented at SPE/IATMI Asia Pacific Oil&Gas Conference and Exhibi⁃tion,20-22 October 2015,Nusa Dua,ali,Indonesia.

[7]康豹成,张宝瑜.高频ZF-56型冲击器[J].探矿工程,1983,10 (5):15-17.

[8]高喜晨,侯贵明.TK系列正作用液动冲击器的应用效果[J].地质与勘探,1991,27(2):65-66.

[9]苏长寿,谢文卫,杨泽英,等.系列高效液动锤的研究与应用[J].探矿工程(岩土钻掘工程),2010,37(3):27-31.

[10]文平,陈波,雷巨鹏,等.液动冲击旋转钻井技术在玉门青西油田的应用[J].天然气工业,2004,24(9):64-67.

[11]沈建中,贺庆,韦忠良,等.YSC-178型液动射流冲击器在旋冲钻井中的应用[J].石油机械,2011,39(6):52-54.

[12]王克雄.冲击旋转钻井技术在石油钻井中的应用研究[J].石油钻采工艺,1999,21(5):5-9,111.

[13]张汉林,拓伯民.CQS型旋冲钻井工具的研制与试验[J].石油钻探技术,1995,23(4):47-49.

[14]张兆顺,崔桂香.流体力学[M].北京:清华大学出版社, 1998.

[15]李博.阀式双作用液动冲击器的仿真[D].北京:中国地质大学,2010.

Due to the large depth and large diameter of oil and gas well and the complex downhole condition,to use traditional hydraulic hammer for drilling oil and gas wells easily causes the problems that drilling speed increasing is not obvious and service life is short.For this purpose,a hydraulic hammer with high power and long life for oil and gas drilling is developed.The structural parameters of the hy⁃draulic hammer are designed through establishing the dynamic model of the hydraulic hammer and programming for calculating the per⁃formance parameters of the hydraulic hammer.The theoretical analysis shows that the impact power of the hydraulic hammer is up to 10kW.The bench test results show that the working principle of the hydraulic hammer is feasible,and the test impact power is consis⁃tent with the theoretical analysis result.

oil and gas drilling;hydraulic hammer;optimum design;bench test

尉立岗

2017-04-08

黄雪琴(1984-),女,在读博士研究生,现主要从事油气井井下提速工具的研究工作。