浅谈高速铁路轨道精调

2017-07-12赵军超

赵军超

摘要:郑徐高铁是我国自主研制的CRTSⅢ型板式无砟轨道大规模应用的第一条线路,是自主化程度、建设标准较高的一条线路。本文主要以郑徐高铁为载体,对CRTSⅢ型板轨道精调的测量、人员、设备、施工工序等进行阐述和探讨,以供借鉴。

Abstract: Zhengxu high-speed rail is the first line of the CRTS type slab ballastless track for a large-scale application developed in China. It is a line of autonomy and high standard of construction. In this paper, we mainly discuss the measurement, personnel, equipment, construction process and so on of the CRTS III plate track fine adjustment with the Zhengxu high-speed rail as the carrier.

关键词:郑徐高铁;轨道精调;绝对测量;相对测量

Key words: Zhengxu high speed rail;track precise adjustment;absolute measurement;relative measurement

中图分类号:U215.5 文献标识码:A 文章编号:1006-4311(2017)19-0151-03

1 精调准备工作

轨道精调的质量及进度,除了精调过程中的人员、材料、测量组织及方案制定、过程控制等因素外,还有无砟轨道板铺设、精测网布设及完善程度等基础因素。

1.1 完善精测网

轨道板的铺设和轨道的精调依据的控制网基准均为轨道控制网,轨道板的铺设精度直接决定了精调工作量的大小和质量。轨道板的铺设精度越高,精调工作量就会越小。控制网是轨道精调作业的测量基准,在轨道精调作业前为保证作业基础的准确性,实现轨道的平顺性要求,必须采用经过复测的贯通的精测网数据成果。

1.2 基础数据准备

①基础测量数据。包括最新的CPⅢ点坐标、线路平纵断面资料、适合所选择的测量仪器的线路线性数据等。对准备好或编辑好的数据进行现场抽查复核,确保基础数据无误。

②轨道板编号。CRTSⅢ板铺设时全线无贯通统一的编号,在精调工作开始前依据运营里程,沿里程增加方向按上下行分线独立编号,形成“行别标识+板所在公里数+板序列号”,现场每块板均有独立唯一依序的编号。这样便于轨道测量时数据采集分析及定位调整。

1.3 选择测量方式及仪器

测量是轨道精调的基础工作,也是精调工作成败的关键。传统的轨道精密测量,是依据CPⅢ点自由设站,逐根枕采集轨面绝对坐标位置及相关几何尺寸,精度高,能有效检测轨道长短波不平顺。近年伴随着高铁建设和轨道运营维护经验的积累,在传统精密测量的基础上,不断创新出“绝对+相对”的测量模式。“绝对+相对”的测量模式大大地提高了测量作业效率,尤其是“相对”测量是在传统轨道检查仪的基础上进行创新改进,增加轨枕识别和调轨功能,能够快速检测短波和几何尺寸病害。在郑徐精调作业过程中,第一遍精调传统测量作业模式,主要控制和消灭长波不平顺病害;在第2-3遍的精调作业中,选择“相对”测量模式,快速消灭短波病害,降低轨道TQI值,提升平顺性。

1.4 人员材料准备

在精调前要对人员材料提前计划。每个段在人员方面分三个队伍:一是专职管理人员2-3人,负责郑徐精调的组织、方案审核、技术卡控;二是测量人员,负责现场测量及数据分析和方案制定;三是现场精调人员200至300人,負责根据方案实施现场调整。要提前对相关人员进行技术培训,使其尽早上手,熟练各项程序,提高作业效率和作业精度。在材料方面,因精调需求材料量较大,在精调前督促落实材料按现场扣件50%的量准备,其中3mm以内的高程和平面调整件占大部分。

1.5 轨道状态检查确认

①钢轨采用肉眼全面检查,应无污染、无低塌、无掉块、无硬弯等缺陷。钢轨工作边无残留混凝土等粘结物。

②扣件应安装正确,无缺少、无损坏、无污染、无空吊,扭力矩达到设计标准(±10%),弹条中部前端下颏与轨距块凸台间隙不大于0.5mm,轨底外侧边缘与轨距块间隙不大于0.3mm,轨枕挡肩与轨距块间隙不大于0.3mm。

③轨道精调前对焊缝全部进行检查,主要测量焊缝平直度,对满足规范要求的处所及时进行处理。

2 精调组织实施

2.1 测量及方案制定

①绝对测量。

组织实施的第一遍测量为绝对测量,部分区段组织2遍。绝对测量选用的仪器安博格绝对测量系统。

绝对测量是基于CPⅢ控制网,先用全站仪自由设站后方边角交会的方式确定全站仪中心的三维坐标,再按极坐标测量的方法测量轨道上轨检小车棱镜点的坐标,最后与轨道点的设计坐标进行比较,计算该轨道点测量坐标和设计坐标的差值,从而逐步把轨道调整到位的方法。

郑徐的轨道控制网精度较好,设站精度一般不低于0.7mm,单站测量长度约为60m;两站重叠不少于10根轨枕;一个班组每天测量作业量约为1km。

②相对测量。

在根据第一遍绝对测量的数据完成精调后,组织实施2遍相对测量,并根据相对测量数据进行调整。相对测量选用的是日月明轨道测量小车。

此相对测量不用再依据CPⅢ进行建网,但必须提前将线型数据、每根枕的里程等提前导入到小车测量系统内,测量效率较高,可达每小时1km左右;并且具备良好的模拟调整功能,可以根据现场需求,设置静态TQI目标值,对超限处所进行设备和调整。本次郑徐在线路长波偏差已经消除的情况下,针对轨道短波不平顺及几何尺寸超限,通过快速相对测量系统,检测、模拟调整、现场实施,快速提升軌道平顺性,降低轨道静动态TOI值。

③方案制定。

方案制定严格按照相关作业标准要求,应坚持以轨道平顺性为核心的理念,即轨道线形调整,严格控制周期性不平顺,特别是注重轨向、水平10~20m周期性不平顺性的控制。平面位置和轨向以外轨为基准,高程和高低以内轨为基准。调整时先整体后局部。特别是在长波不佳的区段,可首先基于平面和高程偏差整体曲线图,大致标出期望的线路走向或起伏状态,先分析整体调整方案,再细化局部调整方案。调整时先轨向,后轨距。轨向的优化通过调整外轨的平面位置来实现,内轨的平面位置利用轨距及轨距变化率来控制;单独轨距超限只横向调整内轨即可。

2.2 无砟轨道现场精调

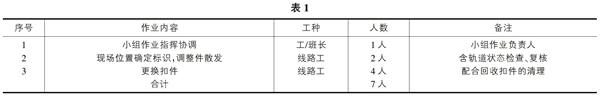

①现场人员配置(表1)。

②基本作业流程。

1)作业负责人按照精调报表数据逐块板逐根枕现场划撬。

2)高程调整:动道前对需调整地段的几何尺寸做一遍检查记录,在一股钢轨调整完毕后,进行第二遍的几何尺寸检查并做记录,利用第一遍检查的平面数值卡控第一次的调整,如第一次和第二次检查的几何尺寸无偏差,开始调整另一股钢轨,调整完毕后做第三次的几何尺寸检查回检,并和前两次检查数据作比较,如有偏差根据轨距数值大小先复紧内侧或外侧扣件,确保轨距和第一遍检查数值一致。如无偏差本撬轨道高程调整结束。

3)平面轨向调整:平面轨向调整和高程调整步骤基本一致,只是在一股调整完毕后,根据第二遍轨距检查数值相加调整轨的调整量要与第一遍检查数值基本相符。在另一股调整完毕后,第三遍检查数值与第一遍检查数值要基本相符。

4)调轨人员根据预先计算的调整量按撬对位进行散料。

5)在现场负责人第一遍检查后按撬松开扣件螺栓,每一撬头多送开两根轨枕扣件;起道,起道不可过高并要避开焊缝位置。

6)更换调整配件:在扣件松开压机起道后调轨人员从一头逐根枕拿掉扣件,抽出轨下铁垫板更换调整件,并负责清扫挡肩和承轨台,检查复核原有调整件型号(以防在前期调查当中个别有误),标记新更换调整件型号,安装扣件时,对绝缘轨距块要逐个砸下,确保与轨底密贴。螺纹道钉要用手拧下去,确保螺纹与套管内丝正确结合,防止机械复紧扣件时将套管内丝损坏。

7)扣件检查、清扫:按照要求单撬作业完毕后,对松开过的扣件逐个使用塞尺检查弹条三点接触情况,并使用扭力矩扳手复紧,清扫轨道板的污土杂物,转入下一撬。

8)质量回检:所有调整完毕后,回检几何尺寸不能有超出静态管理值。如超出标准或不达标,应重新作业直至符合标准。

9)数据汇总:将精调完毕后的精调数据及现场扣件使用情况形成台账,随时根据精调情况更新。

2.3 有砟轨道精调

有砟轨道精调的基础是在上砟整道阶段和精细整道阶段的大机捣固、稳定作业。

《高速铁路轨道工程施工技术指南》中,对此分层上砟整道阶段要求进行四次循环大机补砟、配砟整形、捣固、稳定作业,达到初期稳定状态。在此施工过程中,尤其应重视大机稳定作业,这是必不可少的一道施工工序。如果采取人工抬道作业,在后期大机捣固稳定作业中就应重点加强。

精细整道,是在线路完成锁定、钢轨进行打磨、轨距进行初步调整后开始进行,一般也要进行起道、拨道、捣固、稳定等四个循环。只有充分保证捣固稳定遍数,有砟轨道的道床密实度才能得到保证,动态检测TQI值才能下降。在精细整道阶段,每遍的起拨道量也应严格控制,尽量不要大于15mm/遍。

3 动态检测及复核

郑徐高铁顺利完成提速试验,检测列车以385km/h进行检测时,郑徐正线检测全线消灭Ⅱ级以上病害,优良率100%,无动力学超限。无砟区段TQI平均值为2.1-2.2mm之间,有砟区段TQI平均值为3.3-3.8mm,全线无TQIⅡ级偏差单元,无TQIⅠ级偏差单元,满足《高速铁路工程动态验收技术规范》全线TQIⅠ级偏差累计单元长度不大于5%的要求。轮轴横向力、脱轨系数和轮重减载率均满足评判标准的要求。

4 精调重点注意事项

4.1 注重变化率的控制

轨距变化率是轨道精调过程中需要重点控制的一个指标,在《高速铁路无砟轨道线路维修规则》的要求基础上,进一步严格轨距变化率的卡控,要求相邻两根枕的轨距变化不超过0.3mm,相邻三根枕轨距变化不超过0.5mm,保证轨道的平顺性要求。

4.2 注意作业条件控制

精调作业要严格卡控各方面作业条件。上道前保证所使用工机具达标,并做好道尺校验,内燃扳手扭力矩调整到位等等。每日精调作业前要对轨温实际测量记录,严格按照标准执行,根据当日轨温结合《高速铁路无砟轨道线路维修规则》控制每一撬松扣件的数量,严禁为了提高速度而超范围松扣件。精调作业过程中严格执行作业前、中、后3遍道尺卡控轨道几何尺寸,保证精调质量。

4.3 注重大跨度连续梁地段的精调

大跨度连续梁上CPⅢ点误差较大,建站时无法采用,须使用相邻CPⅢ点建站,测量结果显示连续梁偏离设计高程最大偏差为-13mm,连续梁最低点处低于相邻简支梁高程约10mm。建站精度的不足会影响连续梁范围内的轨道精调工作,且大跨度连续梁的徐变会随温度而变化,连续梁范围内的轨道须在不同温度下反复精测精调。我们采用先用绝对测量对整体线性进行约束后再采用相对测量进行精调,可减少工作量。

4.4 注重轨温调节器精调

郑徐高铁开兰特大桥上下行DK80+770-DK81+085间安装有4组国产轨温调节器,轨温调节器采用的为双块式无砟轨道与前后Ⅲ型板进行搭接,由于双块式无砟轨道结构施工精度明显低于前后Ⅲ型板,在未铺设轨温调节器前,无砟轨道已经存在很大偏差,加上国产轨温调节器锚固螺未采用偏心结构,调整高低及轨向时都是松开T型螺栓,导致调整时高低、轨向相互影响,需反复精调,给精调带来了很大的难度。建议后期可与设计部门联系将锚固螺栓改造成偏心结构,减轻维修工作量。

5 结束语

轨道精调的概念,是伴随着我国高速铁路建设,尤其是轨道控制网的应用,逐步在铁路系统进行普及。轨道精调的基础是高铁建设过程中勘测控制网、施工控制网和运营维护控制网的“三网合一”,即三个施工阶段的控制网有着统一的坐标系统和起算基准。轨道精调是在开通前对轨道几何尺寸系统性的消缺、整修,能够有效地保障轨道的高平顺性,是线路开通前必不可少的步骤。它的成败,直接决定了线路开通后的运营品质。

参考文献:

[1]铁建设[2006]189号,客运专线无砟轨道铁路工程测量暂行规定[S].

[2]科技基[2008]166号,客运专线轨道几何状态测量仪暂行规定[S].

[3]科技基[2008]166号,时速350公里客运专线无砟轨道60kg/m钢轨伸缩调节器暂时技术条件[S].

[4]TB10761-2013/铁建设[2013]45号,高速铁路工程动态验收技术规范[S].

[5]TB10621-2009/铁建设[2013]45号,高速铁路工程测量及条纹说明[S].