提高H1000铝纸折叠轮在线运行时间

2017-07-12冯忆

冯忆

摘 要:铝纸折叠执行轮在标准情况下(外方指导时间)为10000h,但是在目前设备运行不到7000h已经出现故障,故障后引起设备连带故障,在有备件的情况下线维修工时平均为4人20h,所以延长该部件的在线寿命可以减少停机,减少备件储备,使部件维修人员维修计划缓冲时间延长。

关键词:H1000;铝纸折叠轮;运行时间

中图分类号:TD532 文献标识码:A

一、问题现状

铝纸折叠轮的标准运行时间为10000h,但是目前设备运行不足7000h已经出现故障。根据统计,2014年11~12月A3-A5均出现折叠鼓轮大小故障各3次,其中A3鼓轮故障导致2号轮部分模盒打坏,鼓轮驱动轴打断的现象。维修时间达到了3天。目前该机构(内部类似,外部功能略有区别)在A3-A5有3件,A2設备自有3件。目前库存备件1件(备件缺失未准备完全)。延长该部件的在线寿命可以减少停机,减少备件储备,使部件维修人员维修计划缓冲时间延长。

为此,需要通过逐步分析的方法,找到引起铝纸折叠鼓轮失效的原因,并作出改善,使该鼓轮的理论运行时间达到设备原寿命时间,在条件允许的情况下挑战更高的寿命,从而降低维护成本。

二、实施过程

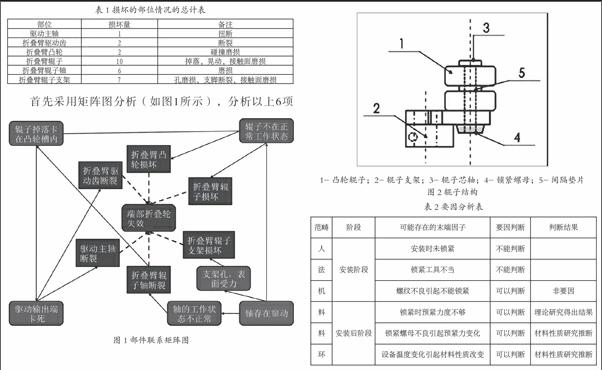

通过拆解破损件法寻找失效件,推断失效原因。项目小组将损坏的3只铝纸折叠鼓分解后,统计了损坏的部位情况的总计表(见表1)。

首先采用矩阵图分析(如图1所示),分析以上6项损坏的原因,最终发现折叠臂驱动轴窜动是所有问题的根源。

其次采用辊子状态图分析(如图2所示),折叠臂驱动轴是通过螺母锁定在支架上的,如果轴存在窜动,则是安装时未锁紧或者是安装后松动两种情况。由于装备的特殊性,不能够设计要因的不同维度然后上机试验论证。对于一些因子,虽不能判定是否是重要因子,但可以在操作的时候取上限的方法来规避发生风险。

最后通过人机料法环测分析,我们总结出可能导致螺栓松动的因子有:锁紧时预紧力不够,锁紧螺母不良,温度变化3项,见表2。

综上所述,若需要分析上述因子是不是重要因子,首先得计算到底这个部位的螺栓需要多大的预紧力。

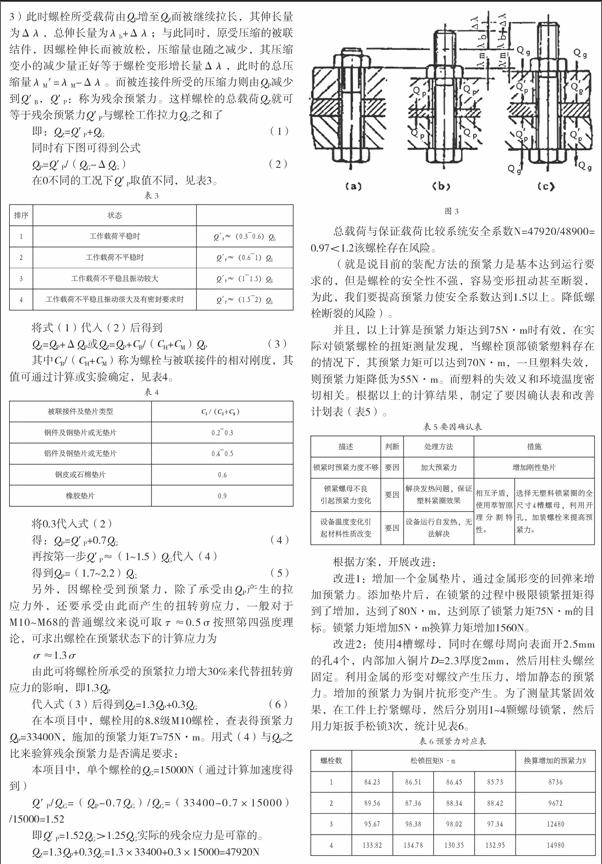

图3(b)是螺母已拧紧,但还未受工作载荷,此时螺栓所受的拉力和被连接件所有的压缩力都等于预紧力QP,其螺栓的被拉伸量为λb,被连接件的压缩量为λm。

图3(c)是拧紧后再承受工作载荷的情况(同时参见图3)此时螺栓所受载荷由QP增至QZ而被继续拉长,其伸长量为Δλ,总伸长量为λb+Δλ;与此同时,原受压缩的被联结件,因螺栓伸长而被放松,压缩量也随之减少,其压缩变小的减少量正好等于螺栓变形增长量Δλ,此时的总压缩量λM′=λM-Δλ。而被连接件所受的压缩力则由QP减少到Q′B,Q′P:称为残余预紧力。这样螺栓的总载荷QZ就可等于残余预紧力Q′P与螺栓工作拉力QG之和了

(就是说目前的装配方法的预紧力是基本达到运行要求的,但是螺栓的安全性不强,容易变形扭动甚至断裂,为此,我们要提高预紧力使安全系数达到1.5以上。降低螺栓断裂的风险)。

并且,以上计算是预紧力矩达到75N·m时有效,在实际对锁紧螺栓的扭矩测量发现,当螺栓顶部锁紧塑料存在的情况下,其预紧力矩可以达到70N·m,一旦塑料失效,则预紧力矩降低为55N·m。而塑料的失效又和环境温度密切相关。根据以上的计算结果,制定了要因确认表和改善计划表(表5)。

根据方案,开展改进:

改进1:增加一个金属垫片,通过金属形变的回弹来增加预紧力。添加垫片后,在锁紧的过程中极限锁紧扭矩得到了增加,达到了80N·m,达到原了锁紧力矩75N·m的目标。锁紧力矩增加5N·m换算力矩增加1560N。

改进2:使用4槽螺母,同时在螺母周向表面开2.5mm的孔4个,内部加入铜片D=2.3厚度2mm,然后用柱头螺丝固定。利用金属的形变对螺纹产生压力,增加静态的预紧力。增加的预紧力为铜片抗形变产生。为了测量其紧固效果,在工件上拧紧螺母,然后分别用1~4颗螺母锁紧,然后用力矩扳手松锁3次,统计见表6。

三、项目控制

(1)改进实施后,项目组利用停产期间对所有鼓轮的相同位置都进行了改造施工。通过3个月(1500h)的运行观察未出现折叠臂松动的异常情况发生。改进在理论计算上有效果而且放有余量,在实际运行中还需观察验证。

(2)从经济效益的角度讲,项目不产生直接经济效益,但从节支方面计算,单计算2014年A3设备打坏的备件费用超过100万元,同时停机损失时间36h损失产量540箱。项目改进后,该部件的风险降低。

(3)从2015年6月改善实施至今(2017.2),该部件任然未出现过损坏,松动现象。所以我们认为改进有效。(运行时间按年工作220天,每天工作22h算,运行至今7700h),该鼓轮未出现异常,改进效果明显。

参考文献

[1]薛晓敏,林齐.螺旋折叠器制造工艺技术[J].包装与食品机械,2013(4):67-69.

[2]李建华.机械设备改造理论及方法探讨[J].化工管理,2014(26):195-195.

[3]蔡业彬.模块化设计方法及其在机械设计中的应用[J].机械设计与制造,2005(8):154-156.

[4]李瑞平, 冯济缨, 黄明琪.包装机械设计中的控制技术[J].包装工程, 2005, 26(1):19-21.

[5]顾小平.产品设计中折叠结构的运用与研究[D].湖北工业大学,2010.