铝合金轮毂双向旋压成型工艺

2017-07-12黄渊

黄渊

摘 要:本文论述将重力铸造铝合金轮毂双向旋压成型工艺的优缺点,相应的轮毂成品,模具设计要点以及后续发展方向。

关键词:铝合金轮毂;双向旋压;模具共用

中图分类号:TG335 文献标识码:A

0.引言

目前铝合金轮毂有不同的生产方法,较常见的有重力铸造、低压铸造、铸造旋压、锻造等,其中重力铸造成本较低,但组织致密性以及材料强度也较低;锻造成本较高,但组织致密性以及材料强度也较高;铸造旋压在成本略微增加的基础上使轮毂轮辋部有接近锻造圈的髙强度,是性价比较高的铝合金轮毂生产方案。目前铝合金轮毂铸造旋压工艺基本都是向轮辋部内侧一个方向进行旋压(以下简称单向旋压),在此基础上,我司经过不懈的努力,终于研发成功了双向旋压成型工艺(以下简称双向旋压),取得了巨大的经济效益。

1.铝合金轮毂双向旋压工艺与单向旋压工艺对比

1.1 单向旋压和双向旋压的工艺差异

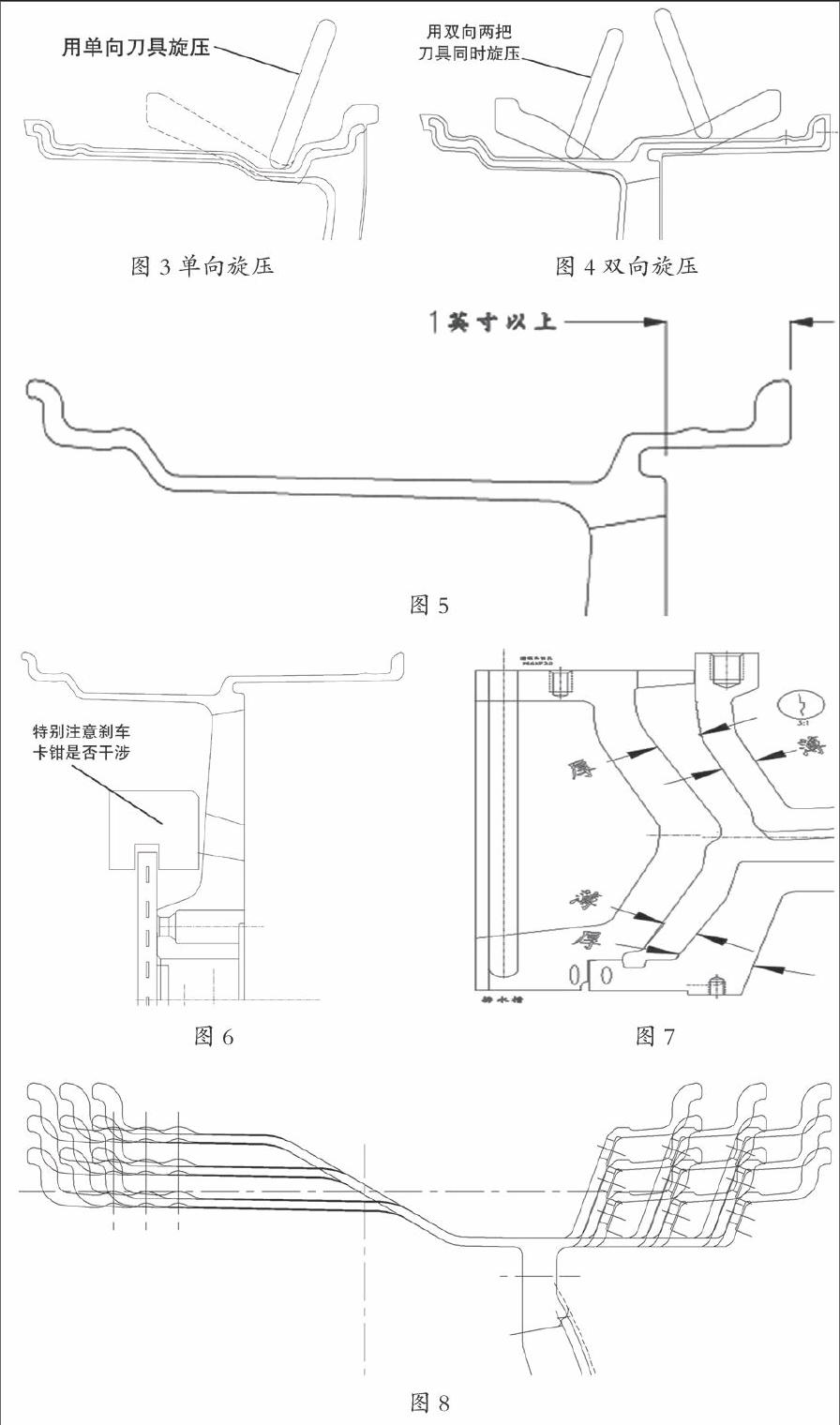

如图1、图2所示,单向旋压和双向旋压的最大区别在于传统的单向旋压通过胚料向轮毂内侧进行旋压来制作不同胎宽的轮毂,而双向旋压通过胚料向轮毂内同时进行旋压来制作不同的胎宽的轮毂,旋压设备如图3和图4所示。

1.2 双向旋压的优点

由于成型方法的不同,单向旋压相对双向旋压最大的不足之处在于轮毂如需不同深度,则需不同铸造模具进行铸造成型,其次,单向旋压由于正面耳部无旋压效果,组织致密性不够,材料强度较弱,易发生强度不足以及漏气的问题,所以通常厚度需增加,增加了材料成本的同时,增加了轮毂的整体重量。双向旋压有效弥补了双向旋压的以上不足,多个胎宽可共享同一个铸造模具,可节约大量模具費用。同时,由于旋压工艺对铝材强度的提升,可以减少轮辋前部的厚度,减少铝料成本。

(1)模具成本差异。以我司某系列轮毂为例,采用单向旋压与双向旋压方案模具,仅一个系列的轮毂即可节约50万元模具费用,2016年我司开发了7个系列的模具,节约成本约300万元,产生了极大的经济效益。

(2)减少铸件库存成本。双向旋压由于采用同一铸件旋压成为不同胎宽规格的轮毂,所以可以大大节约铸件的库存量,只需铸造一种铸件,再根据客户订单需求旋压即可,大大节约了库存费用,减少了库存风险。

(3)铝料成本差异。由于双向旋压工艺可以对轮辋前后部分进行旋压,重量上每颗轮毂可节约重量约0.15kg,以一年4万颗订单量计算,节约铝料6t,以1吨1.3万元计算,每年节约铝材成本约7.8万元。

1.3 双向旋压的缺点

双向旋压作为一种新工艺,同样也存在一些缺点,主要缺点如下:

(1)加工定位较困难。由于双向旋压轮辋部前后都经过旋压,所以轮辋部没有较可靠的定位点,目前只能通过旋压模具成型面进行定位,定位效果不是太理想,需要增加余量克服,会导致切削量增加,二次铝料增加,抵消了一部分减重带来的效益。

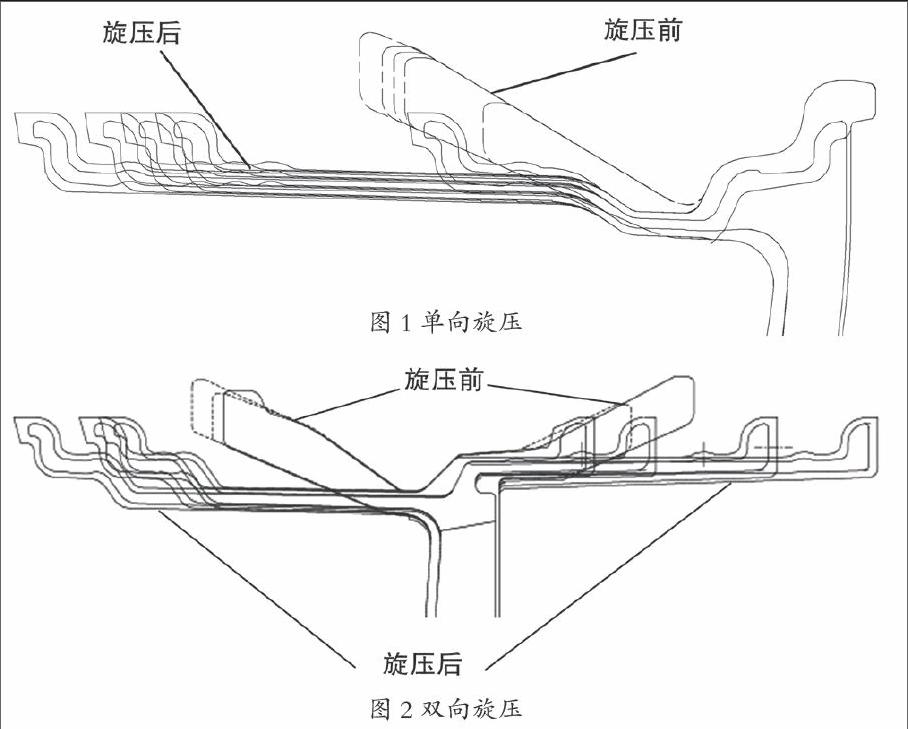

(2)适用的轮辋造型存在一定局限。由于双向旋压前后都需要旋压,所以适用于正面有一定深度的轮毂轮辋造型,目前设计要求正面深度至少有1英寸(25.4mm)以上。

2.轮毂成品设计以及模具设计要点

2.1 轮毂成品设计要点

(1)轮毂成品正面深度要求。为确保轮毂正面可旋压,需确保轮毂正面最小深度1英寸(25.4mm)以上,如图5所示。

(2)轮毂成品装车空间确认。由于双向旋压成品正面有一定深度,会造成轮毂背面安装刹车谷/刹车卡钳的空间相应减小,所以需特别注意轮毂成品背面装车空间的确认,根据不同的装车车型确认装车空间,如图6所示。

(3)轮毂耳部造型需考虑旋压工艺成型性能。一般要求轮毂正面耳部内侧R角在R10或以上,太小的R角会造成旋压过程中挤压不到位,造成成型不良。

(4)轮毂轮辐部分应尽量与轮辋部分垂直。双向旋压要求轮辋前后部分都通过旋压模具成型,所以特别注意轮辐部分需给旋压模具留有足够的空间,建议轮辐部分尽量与轮辋部分垂直,以便给旋压模具留出最大的设计空间。

(5)轮辐部分造型尽量选择较宽的造型,高度尽量一致。如前所述,双向旋压的定位困难,造成相对变形量较大,所以轮辐部分造型尽量选择较宽的造型,可以减少变形量,弱化变形造成的差异。尽量避免选择高低造型的轮辐,以免因变形造成高低轮辐的落差变化,影响外观。

2.2 双向旋压轮毂胚料铸造模具设计要点

(1)铸造模具设计应严格遵循铸造原理。由于双向旋压成品设计与单向旋压产品设计有所不同,模具的设计上也会有所不同,但无论何种原因,都要确保胚料厚度梯度,模具厚度梯度以及冷却梯度。以重力铸造胚料为例,重力铸造模具的基本原则是铝水要依循重力方向补缩:铸胚设计需上厚下薄,以便下方先冷却凝固,上方后冷却便于向下方补缩;模具需下厚上薄,以便下方吸收更多热量,先行凝固;冷却也需先下后上。胚料和模具厚度情况如图7所示。由于需要进行旋压成型,轮辋部分的胚料会比一般轮毂的轮辋的胚料更厚,则内侧胚料需做更厚,以保证足够的铸造梯度,方可尽量避免补缩不良造成缩孔不良以及漏气。

2.3 双向旋压轮毂旋压模具设计要点

(1)旋压模具应注意预留足够的定位面。由于双向旋压内外轮辐都进行旋压,定位面需在旋压模具上成型,旋压模具一定要预留足够的定位平面。

(2)应注意旋压模具的重量。由于旋压模具内外轮辐都需要进行旋压,所以外侧模具配件会较单向旋压模具更多,如不对模具进行轻量化设计,模具重量过重可能导致脱模力不足,最终导致旋压模具无法脱模。

(3)应较单向旋压预留更大的加工余量。由于双向旋压定位面是在旋压模具上成型的,相对于铸造面有偏差,定位效果比较差,所以需要视具体情况比单向旋压增加0.5mm~1mm的加工余量以克服定位偏差。

(4)应注意旋压模具外侧脱模角度。由于双向旋压模具外侧也要进行旋压,存在旋压模具脱模问题,而目前外侧旋压模具没有特别增加顶出机构,所以应特别注意外侧旋压模具的脱模角度。特别是立式机台,还需克服外侧旋压模具的重量,脱模力相对不足,如脱模角度太小可能造成无法脱模。

3.双向旋压发展前景展望

由于双向旋压对铝合金轮毂的轮辋内外侧均进行旋压,可通过胚料可旋压变形成不同尺寸这一特性针对性设计,甚至可以不仅不同胎宽共用一套铸造模具,不同尺寸也可以达到共用铸造模具的效果。如图8所示。

参考文献

[1]王成.旋压技术[M].北京:机械工业出版社,46-47.