基于光纤光栅的高压固体压力传感器研究

2017-07-12郭红英王召巴

郭红英++王召巴

摘要 固体内部压力是国防科技领域需重点监测的参数之一,目前使用较多的测压设备均存在电磁干扰严重、可靠性及准确性差等缺陷。针对以上不足,本研究设计了光纤光栅耐高压固体压力传感器。采用平面薄板作为弹性承压膜片,利用壓力作用下的挠度,拉动压力敏感光栅产生轴向位移,实现压力传感。根据测压范围,对其结构进行理论计算,并进行有限元仿真,验证了本设计的可行性。在恒温条件下,进行了压力校准实验,并通过处于同一温度场的温补光栅进行温度补偿,修正应变光栅的温漂。实验结果表明,构建的承压光栅(FBG)压力传感器可以进行压力传感,测压上限可达50 MPa,线性度为992%。

关键词 光纤光栅; 压力传感器; 承压膜片; 温度补偿; 零点温漂

1引 言

固体内部压力是国防科技领域中经常需要测量的一个重要指标,是判断整体结构是否会因变形过大,而发生局部或整体的失稳破坏或导致丧失稳定性的重要依据\[1\],如火箭发射过程发动机衬层内部压力、武器系统中战斗部内部火炸药压力等,都需要测定固体内部压力。目前,主要采用钢弦式和应变式土压力传感器对压力进行固体内部压力的直接测量,此类传感器在恶劣环境下存在测量范围有限、稳定性较差、防潮性能差、易受电磁干扰等缺点\[2,3\]。利用光纤光栅进行压力传感,可以克服以上缺点; 同时,光栅传感器属于无源器件,无需现场供电,便于长期远距离分布式监测。特别是在易燃易爆、电磁干扰、强辐射的恶劣环境中,更能体现出巨大优势,被越来越多地用于固体压力检测\[4,5\]。1989年,Mendez等首先提出利用光纤光栅传感器进行混凝土结构检测,光纤光栅首次被报道应用于传感领域\[6\],此后,光纤光栅传感技术获得了快速持续发展。2000年,美国海军研究实验室的Chang等\[7\]釆用单层圆铝板作为弹性元件,以不同方式封装光纤光栅测量土压力; 美国、日本、德国等国家先后应用光纤光栅传感技术进行桥梁、隧道、大坝、路基等领域的安全监测,都取得了很好的监测效果\[8\]。2010年,胡志新等\[9\]设计了以硬中心平膜片作弹性元件的土压力传感器。2013年, Li等\[10\]设计了基于双型梁的光纤光栅土压力传感器,并用于监测北京某大桥现场的土压力。光栅固体压力传感器具有防潮性好、不受电磁干扰、易于分布式测量的优点,但是其测压范围都在5~6 Mpa以内。随着航空母舰、高性能导弹、轰炸机等高端武器装备的发展,对武器战斗部火炸药的内部压力监测提出了新要求,需要密切监测战斗部在受热、撞击时,火药内部压力变化历程,能够实时检测40 MPa以上的压力\[11,12\]。上述传感器已无法满足测压要求。

本研究设计了一种光栅高压固体压力传感器,能够用于无法用电信号传输且需要测量高压的环境。通过对结构增敏机理的理论分析,给出传感器膜片厚度、膜片材料以及所受压力之间的关系表达式,结合测压范围计算出承压膜片的厚度,并根据其内部结构进行了有限元仿真。在验证了传感器在50 MPa压力下可以正常工作的基础上,进行了实际的压力测试,实现了传感器校准,从而为此压力传感器的设计和制作提供了理论和数据指导。本传感器也可用于在电感耦合等离子体质谱法(ICPM)测定高纯二氧化锡电极材料中关键性杂质离子(Cu, Cr, Mn, Co, Ni, Cd,Fe 和Pb 等) \[13\]时的高压环境测定过程中的压力监测。

2实验部分

21仪器设备

sm125光纤光栅解调仪(美国Micron Optics Inc公司); Jc202型电热恒温干燥箱(上海成顺仪器仪表有限公司); BY160B活塞式压力计(中航工业太原太航科技有限公司); 专用夹具(中北大学机械加工中心)。

22传感器设计

根据光纤光栅对轴向应变与环境温度敏感这一基本原理,可将其封装成不同检测参数的传感器。裸光栅的压力灵敏度较低、易断不耐压,不适合常规测量,必须对其进行封装处理,以达到压力增敏及抗压保护的目的。根据固体力学及目前关于固体传感器匹配误差的研究结果\[14\],传感器设计成圆饼状,能够获得较为理想的检测值。

本实验设计的光纤光栅固体压力传感器结构由承压膜片、传感器外壳和不锈钢上盖三部分组成(示意图见图1),三部件选用的基底材料相同。承压膜片由圆形弹性膜片与固定柱组成。固定柱、弹性膜片及传感器外壳为整体加工成型的,以减小应力集中或应力不均的问题。传感器外壳与不锈钢盖采用螺纹连接。承压部分采用弹件膜片作为传感器的弹性元件,弹性膜片上的两个对称的固定柱用来固定承压光栅1(Fiber bragg grating 1, FBG1)的两端。通过圆形弹性膜片的弹性形变将固体压力转换为光纤光栅可测的应变。

传感器的受力符合弹性力学中的薄板小挠度弯曲问题,由弹性力学的相关微分方程\[15\]可知:

对式(1)进行求解,并利用相关边界条件可得:

由式(2)可知,当ρ=0时,

其中, D为承压膜片的弯曲刚度, P为膜片所受的荷载,ω为膜片中心挠度,ρ为膜片上任意点与中心的距离, E和μ为膜片材料的弹性模量和泊松比; R为膜片半径; h为膜片的厚度,固定柱之间距离为L。

要保证传感器正常工作于弹性范围内,须确保ω≤h3。传感器外壳材料采用304不锈钢,弹性模量E=19402 GPa,泊松比μ=027,传感器量程选取50 MPa,半径R=120 mm。代入上述等式,可得承压膜片厚度为15 mm。

已知固定柱之间距离为L=40 mm,固定柱的高度为m=10 mm,承压膜片受压后发生如图2所示弯曲变形,则固定柱处的挠度为:

通过计算,两固定柱之间的距离变化x为:

当环境温度不变,光纤布拉格光栅只受压力作用时,其中心反射波长的相对变化为

式中: Pe=n2eff[P12-μ(P11+P12)]/2为有效弹光系数; P11、P12弹光系数; μ为纤芯材料的泊松比。对于选用的光纤, neff=146, μ=016, P11=012,P12=027,由此可以計算得Pe=022。

则光栅的应变量为ε=2xL, 进而可得到光栅波长漂移量的表达式:

从而可得传感器的灵敏度为:

将相关数值代入式(8)中可得: k=28544 pm/MPa。

23传感器结构仿真

传感器仿真时,采用具有3D实体建模功能的设计软件olidWorks2010进行模型构建,为了形象观测固定柱的形变程度以及位移变化量,在进行模型构建时未包含传感器的不锈钢盖,其它参数参照22节的设计,以1∶1比例进行构建,将构建好的模型导入imulation插件中进行计算、仿真。仿真过程中,将施加载荷限制在传感器外表面,准确模拟了传感器受压形变效果。

从表1、图3与图4可知,产生应变的最大位置在传感器中心处,为00021,处于弹性范围内,位移变化最大的位置(00625 mm) 为两个固定柱处,与理论计算相符,传感器能够正常工作。

24实验方法

241压力校准实验传感器在使用前须进行校准实验,为了尽可能的减少温度对光栅中心波长变化的影响,在恒温实验室(20℃)进行了油压标定实验。通过专用的夹具将光纤光栅压力传感器与BY160B活塞式压力计连接,然后将传感器、sm125光纤光栅解调仪以及计算机相连,通过光纤光栅解调仪观测加压降压过程中,光栅中心波长的变化状况。采用逐步加压的方式,由10 MPa开始加压,每次加压幅度为1 MPa,逐步加至50 MPa。降压过程从50 MPa开始,每次降压1 MPa,直至降低至10 MPa。加压为正行程,降压为反行程,正行程和反行程往返一次为1个循环,连续进行3个循环。记录每次压力平衡后的应变光栅波长,取平均值。

242温度补偿实验将本压力传感器放入电热恒温干燥箱中,不施加任何载荷的情况下进行加热。温度下限为15℃,每次增加5℃,温度上限为50℃。每个温度点稳定时间15 h后,记录光栅波长。

3结果与讨论

31实验数据拟合

将压力校准实验中所测数据根据压力传感器检定规程(JJG86094)\[16\]进行分析,得到传感器的输出波长与所受压力的关系。升压过程(如图5所示): y=0467x+15445, 其中x为传感器所受压力(MPa),y为应变光栅反射中心波长(nm),线性度(实测数据与拟合直线之间的拟合度)R2=9881%。降压过程(如图6所示): y=00432x+15446,其中x为传感器所受压力(MPa),y为应变光栅反射中心波长(nm),线性度为9996%。

实测压力传感器灵敏度为42325 pm/MPa,与理论计算基本吻合。通过数据处理得出传感器的相关指标,其中重复性为传感器在相同的工作条件下,输入按同一方向作全测量范围连续变动多次时,特性曲线的不一致性,以各校准点上正、反行程校准数据标准偏差平均值的3倍对满量程输出(F)的百分比表示。回程误差为传感器在相同工作条件下作全测量范围校准时,正、反行程校准曲线间的最大差值,用此最大差值占满量程输出的百分比表示。线性误差指在规定条件下,传感器校准曲线与工作直线的不一致性,用传感器校准曲线与工作直线间的最大偏差占满量程输出的百分比来表示。计算得到重复性为0066% F,回程误差为0863%F,线性误差为0102%F,传感器精度为±0571% F。

32温度补偿方法

光栅存在对温度、应变的交叉敏感现象,外界温度变化时,光栅的中心波长会随温度变化而改变,导致压力测量值误差增大,所以必须对传感器进行温度补偿,尽可能降低温度影响,确保压力测量值准确。

光栅温度补偿法是在同一温度场中同时布置两个光纤光栅,其中一个为应变光栅FBG1,两端粘接在两个固定柱上,它同时受温度和应变的影响; 另一个为温度补偿光栅FBG2,一端为自由端,布设在不受力的构件上,用于测量被测物温度,它只受温度影响。两根光栅处于同一温度场,温度效应相同。温度与应变对光纤光栅中心波长的影响相互独立并且是严格线性的,温度与应变共同产生的FBG1的波长变化可用式(9)表示:

其中, K为光纤光栅压力的灵敏度系数; Kd为光纤光栅温度的灵敏度系数; ΔΤ为温度变化量; ΔP为压力变化量。由式(9)可知,压力和温度对波长的作用是独立的、线性叠加的。对于温补光栅FBG2,由于只受温度影响,其波长变化为:

由于两个光纤光栅处于同一个温度场中,两者的温度效应相同,消除温度变化引起的波长漂移,可以得到压力单独引起的波长漂移。被测物体的压力计算公式如下:

其中,ΔP为压力值(MPa); λ为应变光栅当前波长(nm); λ0为应变光栅安装后的初始波长(nm); λτ为温补光栅当前波长(nm); λτ0为温补光栅安装后的初始波长(nm); KT为温补光栅的温度系数(nm/℃); Kd为应变光栅的温度系数(nm/℃)。

33温度补偿实验分析

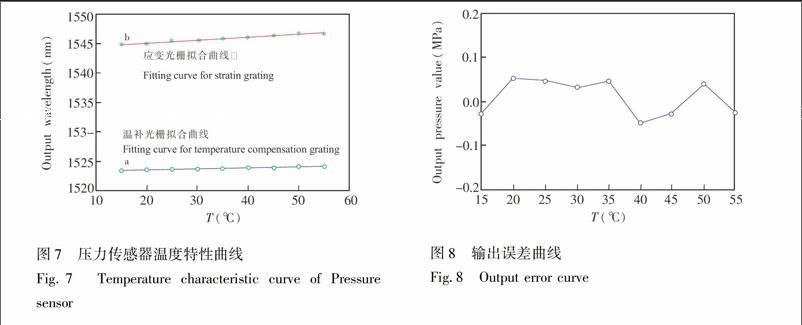

对温度补偿实验中所测数据进行处理,应变光栅与温补光栅对温度的变化曲线如图7所示。应变光栅FBG1的温度拟合公式为y=0504x+1544, 其中x为传感器所处温度(℃), y为应变光栅反射中心波长(nm),线性度9957%; 温补光栅FBG2的温度拟合公式为y=0165x+15233,其中x为传感器所处温度(℃), y为温补光栅反射中心波长(nm),线性度9957%。

从图7可知,承压光栅FBG1与温补光栅FBG2的对随温度变化相关度较高,可以通过温度补偿法实现温度补偿。将实验所测数据代入温度补偿公式(11),计算得出不同温度下零压力时的测压误差曲线,如图8所示。

4结 论

本研究设计了一种耐高压光纤光栅固体压力传感器,并建立了其温度补偿方法。此传感器的结构和温度补偿方法简单、有效,传感器的量程可达50 MPa以上,具有良好的灵敏度、线性度和重复性。此传感器可以用于武器战斗部火炸药压力监测,以及电感耦合等离子体质谱法测定高纯二氧化锡电极材料中关键性杂质离子过程的压力监测,也可以用于各种易燃易爆、电磁干扰、强辐射环境下的高压测量。

References

1Kersey A D, Davis M A, Patrick J, LeBlanc M, Koo K P, Askins C G, Putnam M A, Friebele E J J Lightwave echnol, 1997, 15(8): 442-463

2WANG uaPing, WANG eZhe, LAN ChunGuang, ZOU Zhi Instrument echnique and ensor, 2012, 4: 4-6

王花平, 王赫喆, 兰春光, 周 智 仪表技术与传感器, 2012, 4: 4-6

3ZAO Yan, ZANG JiJun, ZOU ong, CEN ZhiJun, ZAO YongMei Journal of Applied Optics, 2015, 1: 145-149

赵 艳, 张继军, 邹 虹,陈志军, 赵咏梅 应用光学, 2015, 1: 145-149

4JIANG hanChao, CAO YuQiang, UI QingMei, WANG Jing, WANG Ning, WANG ZhengFang Chinese Journal of Lasers, 2013, 40(4): 0405002

蒋善超, 曹玉强, 隋青美, 王 静, 王 宁, 王正方 中国激光, 2013, 40(4): 0405002

5YIN XiaoFeng, JIANG Nuan, YANG uaYong, LI ZhiZhong Journal of Optoelectronics·Laser, 2011, 22(5): 681-684

殷小峰, 姜 暖, 杨华勇, 李智忠 光电子·激光, 2011, 22(5): 681-684

6Mendez A, Morse F, Mendez F Proceedings of PIE, Fiber Optic mart tructures and kins Ⅱ, 1990, 1170: 60-69

7Chang C C, Johnson G, Vohra , Aithouse B Proceedings of PIE, 2000, 3986: 480-488

8E haoLing, AO Fenguan, Liu PengFei, ANG WeiBing, LIU Rui, GE uiLiang Chinese Journal of Lasers, 2015, 42(6): 0605003

何少灵, 郝凤欢, 刘鹏飞, 桑卫兵, 刘 瑞, 葛辉良 中国激光, 2015, 42(6): 0605003

9U ZhiXin, WANG ZhenWu, MA YunBin, ZANG Jun Journal of Applied Optics, 2010, 131(1): 110-113

胡志新, 王震武, 马云宾, 张 君 应用光学, 2010, 131(1): 110-113

10Li F, Du Y L, Zhang W , Li F Optical Engineer, 2013, 52(1): 014403

11CEN Lang, LIU Qun, WU JunYing Explosion and hock Waves, 2013, 33(1): 21-28

陈 朗, 刘 群, 伍俊英 爆炸与冲击, 2013, 33(1): 21-28

12WEN LiJing, DUAN ZhuoPing, ZANG ZhenYu, OU ZhuoCheng, UANG FengLei Acta Armamentarii, 2013, 34(3): 283-288

溫丽晶, 段卓平, 张震宇, 欧卓成, 黄风雷 兵工学报, 2013, 34(3): 283-288

13XU Wei, LI YuZhen, DUAN aiCheng, CEN anginge Chinese JAnal Chem, 2015, 43(9): 1349-1352

徐 伟, 李育珍, 段太成, 陈杭亭 分析化学, 2015, 43(9): 1349-1352

14ZAO YongMei, ZANG JiJun, PAN GuoFeng, CEN ZhiJun, LIU Xianhou ransducer and Microsystem echnologies, 2014, 33(12): 76-78

赵咏梅, 张继军, 潘国锋, 陈志军, 刘现收 传感器与微系统, 2014, 33(12): 76-78

15XU ZhiLun Concise utorial of Elastic Mechanics (4th Edition), igher Education Press, 2013

徐芝纶 弹性力学简明教程(第4版), 高等教育出版社, 2013

16JJG86094, Verification Regulation of Pressure ensor Profession tandard of the People′s Republic of China

压力传感器检定规程 中华人民共和国行业标准 JJG86094