高温显热-潜热复合储热系统传热特性研究

2017-07-12白凤武王志峰

王 艳,白凤武,杨 贝,王志峰

高温显热-潜热复合储热系统传热特性研究

王 艳,白凤武,杨 贝,王志峰

(中国科学院太阳能热利用及光伏系统重点实验室,中国科学院电工研究所,北京100190)

储热是解决可再生能源供需不匹配的重要手段。本文对以空气为传热介质,以显热材料—高铝陶瓷球和潜热材料—熔融盐相变管为储热材料的高温显热-潜热复合储热系统的传热特性开展了实验研究。研究结果表明:在充放热过程中,利用熔盐相变储热材料稳定的相变温度特性,可以有效地提升固体堆积床储热系统的热稳定性。显热-潜热复合储热系统的循环热效率达到75%左右,高于全显热固体堆积床储热系统。

熔盐相变管;显热-潜热复合储热;热稳定性;循环热效率

在可再生能源利用过程中,储热技术被认为是有效提高能源综合利用效率的关键技术之一,可实现能源供给与需求在时间、空间和强度上的匹配调节。目前储热技术主要以显热储热和潜热储热为主。显热储热通过储热材料温度的升高或降低来实现热量的存储,其储能密度低、温度波动大。潜热储热采用相变材料实现热量的储存,其储能密度高,储热过程近似等温,但相变材料本身的导热系数较低,增加了充放热过程中的热阻。

以空气为传热流体,岩石、陶瓷球、石墨等为储热材料的显热堆积床储热系统,由于其结构简单、储热效率高,同时具有良好的经济性,在太阳能热发电系统中被认为是有效的储热方式之一[1-5]。HASNAIN[6]对不同的堆积床储热材料进行了研究,指出岩石、金属、混凝土、沙子、砖块等可同时作为低温和高温储热材料。岩石、混凝土等材料的主要优点是成本低,而铝、镁、锌等金属的主要优点是热导率高,且若采用铜渣、铝渣、铁渣等固体工业废料,其成本会明显降低。ZANGANEH等[2]建造了一个 6.5 MW·h以空气作为传热流体、以岩石作为储热介质的半工业化规模的固体堆积床储热系统,充热时间达110 h,实验过程的整体热损保持低于输入能量的3.5%,放热时空气出口温度保持在550 ℃以上,而当储热系统运行达稳定状态时,系统整体热效率达89%。WANG等[5]对以空气为传热流体,蜂窝陶瓷为储热介质的单罐堆积床储热系统的研究结果表明,单罐堆积床储热系统的充放热循环效率达到75%以上。

但由于显热系统是利用材料温度的变化来存取热量,在放热过程中,传热流体的温度逐渐下降,降低了系统的稳定。同时,由于受显热储热材料储热密度低、温度变化大等因素的影响,显热储热的储热容量因子(即实际储热量与其理论最大储热量之比)较低[7]。

相比于显热储热,相变材料由于具有较高的储热密度、稳定的相变温度,可以有效提高储热系统50%左右的储能密度,同时降低40%左右的投资成本,近年来受到了广泛的关注[8]。早期对相变储热的研究主要集中在低温相变储热[9-11],如石蜡、膨胀石墨等储热材料。高温储热的实验研究(500 ℃以上)主要是以无机盐或金属为储热材料。由于相变材料的温度较高,充放热过程中,温度变化幅度较大,使得储热材料的热量无法有效的得到利用。对显热储热和潜热储热的研究对比表明:使用相变材料全部代替显热材料,储热系统的储热性能不能得到明显提高[12-13]。而级联相变由于可以利用不同熔点温度下的相变材料进行储热,有效地提高了不同温度范围内的储热容量利用因子,其储热性能提高19.36%[14],但却增加了整个储热系统的复杂性和初期投资成本。

为了降低储热系统的投资成本,同时提高系统的稳定性,提出了利用显热材料的低成本,相变材料稳定的温区范围,将显热储热和潜热储热相结合的高温储热方式[15]。通过数值和实验研究表明,采用岩石作为显热材料,AlSi12作为相变材料的显热-潜热复合储热系统,当相变材料的体积比达到1.33%以上时,在相变温度点575 ℃附近,可以保证单罐固体储热系统放热时出口温度的恒定[15]。

为了进一步研究显热-潜热复合储热系统的传热特性,本文开展了以空气为传热介质,以高铝陶瓷球和熔盐翅片管为储热材料的显热-潜热固体堆积床储热系统内部传热特性的实验研究。

1 显热-潜热复合储热实验系统

1.1 显热-潜热复合储热器

显热-潜热复合储热器为圆柱罐体,顶部和底部分别有两个圆锥体,用于连接管道,同时空气进入储热器时起到均流和汇流作用。储热器截面为圆形,内径700 mm,外径1112 mm,高4000 mm。罐体由耐火砖一体浇筑而成,厚度为100 mm,耐火砖外面包裹有100 mm厚的石棉隔热层,石棉层外面则包裹有6 mm厚的不锈钢外壳,其具体结构如图1所示。显热-潜热复合储热器采用高铝陶瓷球作为显热材料,以硝酸钾、硝酸钠和硝酸锂混合的三元硝酸熔融盐作为潜热材料,其中三元硝酸熔融盐封装在内外翅片管中,组成熔融盐相变管,三元硝酸熔盐的热物性采用德国耐驰公司生产的同步热分析仪STA-409PC进行测试。质量为1吨的高铝陶瓷球随机堆积在储热器内,堆积密度为57%。105根熔融盐相变管分5层堆积在高铝陶瓷球的上方,层间相变管以45°方位角进行排列,在储热器中形成自然的空气流通通道。利用潜热材料的高比热容,显热材料的低成本,提高固体储热系统在成本及性能上的优势。图2所示为实验过程中的储热材料。表1和表2所示为储热材料的热物性参数。

1.2 显热-潜热复合储热实验系统

图3所示为显热-潜热复合储热器热性能实验测试平台。储热器热性能测试平台由风机、高温空气加热炉、储热器、调节阀、流量计、压差变送器、热电偶所组成。风机作为动力源和气源,从室外将空气引入到空气加热炉或管道中。空气加热炉采用电加热的方式,提供300~600 ℃的热空气;压差变送器测量空气流经储热器时的压力损失。采用热电偶对空气温度、储热块温度,储热器的表面温度进行测量。空气流量采用气体流量计进行测量。

充热时,室温空气经风机进入到高温空气电阻炉进行加热。从高温空气电阻炉内出来的500~600 ℃的高温空气从显热-潜热复合储热器的顶部进入,依次与熔盐相变管,高铝陶瓷球进行换热,从储热器的下部排出。高温空气从上部进入储热罐内,保证了热量最大限度的进行存取。

(a)高铝陶瓷

(b)熔融盐相变管

图2 显热-潜热储热材料

Fig.2 Sensible and latent storage material

放热时,室温空气经风机泵送后,从显热-潜热复合储热器的下部直接进入到储热罐中,依次与高铝陶瓷球、熔盐相变管换热。经换热后的高温空气从储热罐的上部排出。室温空气从储热罐的下部进入,先与低温储热材料进行换热,有效地减少了换热过程中的热损失。

表1 高铝陶瓷球性能参数

表2 硝酸熔融盐性能参数

1.3 测试系统

实验过程中,分别对系统中传热流体的温度、固体储热介质的温度以及空气加热炉内炉膛的温度进行了测量。为保证测温的准确性,整个测试系统总计采用54根K型和S型热电偶,热电偶的测量精度均为±0.1 ℃。圆柱形储热器内堆积有一定高度的高铝陶瓷球和相变传热管,在对高铝陶瓷球和相变传热管的温度进行测量时,沿固体堆积床高度方向每隔500 mm设定1个测温截面,将储热器分为5个区域。每一个测温截面布置了6根K型热电偶, 用于测量储热器内空气及储热介质的温度,如图4 所示。

2 数据分析方法

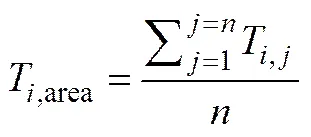

数据分析过程中,采用算术平均对5个截面的温度进行计算,见式(1)

单位体积储热量为单位体积的储热材料在充放热过程中,一定时间内获得的或释放的热量,如式(2)所示

(2)

充热效率为充热过程储热材料在一定时间内获得的热量,与空气充热过程传递给储热材料的热量之比,用百分比表示。

放热效率为一定的放热时间内,空气与储热材料对流换热后获得的热量与储热材料释放的总热量之比,以百分比表示。

(4)

循环热效率定义为在整个充放热过程中,储热材料在放热过程中放出的热量与在充热过程中,空气提供的热量之比。反应了储热器的整体效率,如式(5)所示。

3 实验结果分析

3.1 显热-潜热复合储热系统

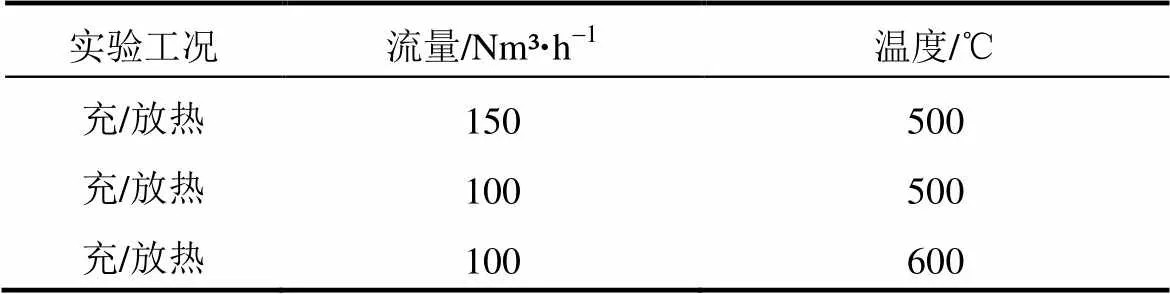

为了分析单罐固体堆积床储热器的传热性能,对不同温度、相同流量和不同流量,相同温度下储热器的热性能进行了研究,具体实验工况如表3所示。充热时,当熔盐相变管的温度达到设定温度值时认为充热完成,即表3实验工况中所示的温度。放热时,以不同空气流量为约束条件,对显热-潜热复合储热系统的放热特性开展研究。

表3 显热-潜热储热性能实验工况

3.1.1 储热材料温度分布

图5所示为充放热过程中,复合储热器内不同堆积高度处高铝陶瓷球和熔盐相变管的温度变化。图5表明,充放热过程中,储热器内储热材料的温度分布呈现斜温层分布。充放热过程中,当相变材料的温度达到相变温度点后,管内熔融盐开始发生液化或凝固。由于受熔盐相变管的限制,管内封装的熔融盐质量较少,因此在充放热过程中,潜热所占的比重明显小于显热材料的比重,系统内相变过程较短。

图6所示为放热过程中,不同流量下熔盐相变管的温度变化。

从图中可以看出,放热过程中,当温度达到熔融盐相变温度点时,管内熔融盐开始凝固。但由于管内熔盐相变材料的质量较少,相变时间仅为20~50 min。放热初始不同空气流量下,熔融相变管内的温度变化基本一致。主要是因为空气与相变管之间的对流换热较弱,而熔融盐的相变潜热大,一定空气流速下,对熔融盐相变管温度的影响小于显热状态下的影响。当相变管内熔融盐全部凝固后,随着空气流量的增大,相变管的温度显著下降。图6的结果表明,利用潜热材料可以有效地维持系统温度的恒定。

3.1.2 空气出口温度变化

图7所示为不同放热流量及不同初始放热温度下的储热器放热空气出口温度分布规律。

(a)不同放热流量

(b)不同放热初始温度

图7 储热器放热空气出口温度分布

Fig.7 Air outlet temperature distribution during discharging

图7结果表明,放热初始温度相同时,不同放热流量条件下,空气与熔盐相变管的热交换速率基本一致,空气出口温度在400 ℃以上的时间大约为80 min左右。其原因在于熔盐封装在相热管中,熔融盐在相变管内的凝固速率主要受熔融盐与翅片管之间的导热所影响,其热交换速率基本维持一致。当相变完成后,空气与翅片管之间的换热主要为显热,其换热速率随着流量的增大而增大,因此当空气流量为150 m³/h时,空气出口温度为200 ℃以上的时间仅为空气流量为100 m³/h的2/3。提高储热器放热初始温度,增大了储热器内显热材料的储热量,有效地延长相变点以上空气出口温度的时长。充热终了相变材料温度提高100 ℃,其相变点以上空气出口温度时长增加120 min,提高了储热设备的利用率。

3.2 储热性能对比分析

国务院总理周恩来1974年做出批示:“天然气进京,把首都变成空气最干净,街道最清洁,环境最优美的城市。”把华北油田的天然气引进北京城,这是周总理生前愿望,也是广大石油工人的多年夙愿。

为了更好的分析复合储热器的性能,对全显热和显热-潜热复合储热两种不同形式的储热特性进行了对比分析。全显热储热系统是采用高铝陶瓷替换熔盐相变管,储热材料全部为高铝陶瓷球,陶瓷球的总重量为1.2吨。

两种储热形式下,充热时当储热罐最上层(第五区)的温度达到500 ℃时充热完成。放热时,空气流量设定为150 m3/h。分别对两种不同储热形式下,放热时空气出口温度的稳定性及系统的循环热效率进行了对比分析。

3.2.1 空气出口温度分布

图8所示为全显热和显热-潜热两种不同储热形式下,放热时空气出口温度随时间的变化。从图中可以看出,当空气出口温度为400 ℃以上时,显热-潜热储热器的放热时长为70 min,全显热时的放热时长仅为60 min。同时,显热-潜热复合储热相对于全显热储热,放热时空气出口温度的变化相对较平缓,有利于传热流体的末端能源利用。但由于相变材料质量仅为整个储热材料的3%,因此对于稳定出口空气温度的效果不是太显著。

3.2.2 储热器效率

图9所示为不同储热形式下,固体堆积床储热器的循环热效率。从图中可以看出,单罐显热-潜热堆积床储热器的循环热效率达到75%以上,而全显热堆积床储热器的循环热效率为65%以上。由于潜热材料储释放热过程为恒温相变过程,有效地降低了储热器与外部环境的热交换,从而减少了系统的对外热损失,有效地提高单罐固体堆积床储热器的整体效率。

(a)整体变化图

(b)局部放大图

图8 不同储热形式下空气出口温度

Fig.8 Air outlet temperature under different kind of thermal storage

4 结 论

本文通过实验,研究了以空气为传热介质,以高铝陶瓷球显热材料和熔融相变管为潜热材料的复合相变储热系统的传热储热特性。研究结果表明,显热-潜热复合储热系统,由于潜热材料的加入,使得在充放热过程中,储热材料的温度在相变点以上更加平缓。同时,放热过程中,由于潜热材料凝固过程为等温变化,空气出口温度较全显热储热系统的空气出口温度变化平滑。增加一定量的潜热材料后,使得有效空气出口温度的时长增加了17%,其系统的循环热效率由原来的65%提高到75%。

符 号 说 明

—比热容,kJ/(kg·K)

—质量,kg

—时间,s

—温度,℃

—体积,m3

—单位时间换热量,kJ/s

希腊字母

—热效率

下标

air—空气

c—充热过程

d—放热过程

s—固体

[1] HÄNCHEN M, BRÜCKNER S, STEINFELD A. High-temperature thermal storage using a packed bed of rocks-heat transfer analysis and experimental validation[J]. Applied Thermal Engineering, 2011, 31(10): 1798-1806.

[2] ZANGANEH G, PEDRETTI A, ZAVATTONI S, et al. Packed-bed thermal storage for concentrated solar power-pilot-scale demonstration and industrial-scale design[J]. Solar Energy, 2012, 86(10): 3084-3098.

[3] ZANGANEH G, PEDRETTI A, HASELBACHER A, et al. Design of packed bed thermal energy storage systems for high-temperature industrial process heat[J]. Applied Energy, 2015, 137: 812-822.

[4] WANG Y, BAI F W, WANG Z F. Experimental research of the heat transfer characteristics using a packed-bed of honeycomb ceramic for high temperature thermal storage system[J]. Energy Procedia, 2015, 69: 1059-1067.

[5] WANG Y, YANG B, BAI F W. Heat transfer performance research of honeycomb ceramic thermal energy storage[C]//2015 Solar World Congress, Korea, 2015.

[6] HASNAIN S M. Review on sustainable thermal energy storage technologies, Part I: Heat storage materials and techniques[J]. Energy Conversion and Management, 1998, 39(11): 1127-1138.

[7] JAKIEL C, ZUNFT S, NOWI A. Adiabatic compressed air energy storage plants for efficient peak load power supply from wind energy: The European project AA-CAES[J]. International Journal of Energy Technology and Policy, 2007, 5: 296-306.

[8] MATHUR A, KASETTY R, OXLEY J, et al. Using encapsulated phase change salts for concentrated solar power plant[J]. Energy Procedia, 2014, 49: 908-915.

[9] KENISARIN M M. High-temperature phase change materials for thermal energy storage[J]. Renewable &Sustainable Energy Reviews, 2010, 14(3): 955-970.

[10] KENISARIN M, MAHKAMOV K. Solar energy storage using phase change materials[J]. Renewable &Sustainable Energy Reviews, 2007, 11(9): 1913-1965.

[11] NKWETTA D N, HAGHIGHAT F. Thermal energy storage with phase change material-a state-of-the art review[J]. Sustainable Citiesand Society, 2014, 10: 87-100.

[12] JALALZADEH A, STEELE W G, ADEBIYI G A. Heat transfer in a high-temperature packed bed thermal energy storage system-roles of radiation and intraparticle conduction[J]. Journal of Energy Resources Technology, 1996, 118: 50-57.

[13] FLUECKIGER S M, GARIMELLA S V. Latent heat augmentation of thermocline energy storage for concentrating solar power—A systemlevel assessment[J]. Applied Energy, 2014, 116(3): 278-287.

[14] PEIRO G, GASIA J, MIRO L, et al. Experimental evaluation at pilot plant scale of multiple PCMs (cascaded). single PCM configuration for thermal energy storage[J]. Renewable Energy, 2015, 83: 729-736.

[15] ZANGANEH G, COMMERFORD M, HASELBACHER A, et al. Stabilization of the outflow temperature of a packed-bed thermal energy storage by combining rocks with phase change materials[J]. Applied Thermal Engineering, 2014, 70(1) : 316-320.

Heat transfer behavior of a combined sensible-latent thermal energy storage system for high temperature appilications

WANG Yan, BAI Fengwu, YANG Bei, WANG Zhifeng

(The Key Laboratory of Solar Thermal Energy and Photovoltaic System, IEE-CAS, Beijing 100190, China)

Thermal energy storage (TES) is a key technology to resolve issues of dispatchability and load shift of renewable energy utilization. In this paper, we present an experimental study on a high-temperature combined sensible-latent TES, which uses air as heat transfer fluid, alumina rich ceramic balls as sensible storage material and salt as latent heat storage material. The results showed that the thermal stability of packed-bed based TES system was improved during both charging and discharging processes when PCM was used because the PCM released heat at an almost constant temperate at the phase point. The cyclic efficiency of the combined sensible-latent TES system was about 75%, which was higher than the sensible TES system.

molton salt phase change pipe; sensible-latent thermal storage system; thermal stability; cyclic efficiency

10.12028/j.issn.2095-4239.2017.0061

TK 514

A

2095-4239(2017)04-719-07

2017-05-18;

2017-06-02。

国家自然科学基金(51306170),国家科技支撑计划(2014BAA01B01)项目。

王艳(1978—),女,副教授,研究方向为太阳能热利用领域的高温储热,E-mail:wangyan955@126.com。