艾萨旋流顶吹熔炼过程数值模拟

2017-07-12赵洪亮张立峰张建坤

殷 攀,赵洪亮, 2 ,张立峰,2, 王 森,,张建坤,范 巍

(1. 北京科技大学冶金与生态工程学院,北京100083;2. 稀贵金属绿色回收与提取北京市重点实验室,北京100083; 3. 谦比希铜铜冶炼公司北京代表处,北京100029)

艾萨旋流顶吹熔炼过程数值模拟

殷 攀1,赵洪亮1, 2,张立峰1,2, 王 森1,3,张建坤3,范 巍3

(1. 北京科技大学冶金与生态工程学院,北京100083;2. 稀贵金属绿色回收与提取北京市重点实验室,北京100083; 3. 谦比希铜铜冶炼公司北京代表处,北京100029)

以谦比希铜冶炼厂ISA熔炼炉为原型,通过水模拟和时下应用广泛的数值模拟方法对ISA炉顶吹熔炼过程进行了初步研究.以喷枪为研究中心,探讨了喷枪中是否加入旋流片对熔池流场以及熔炼过程中喷溅量的影响.结果表明:喷枪加入旋流片后有利于气流沿径向分布,形成鼓状气泡,气流对液相的冲击深度会减小,从而减轻对渣锍界面的干扰,有利于渣、锍分离,此外还能够明显减小炉内的渣的喷溅量;不过喷枪加入旋流片后,对液相区域的搅拌能力会减弱.

ISA熔炼;旋流片;水模型;流场;数值模拟

相较于其它的熔池熔炼方法,艾萨(ISA)熔炼法具有熔炼速度快,生产率高;原料适应性强;炉子结构紧凑;工艺流程和操作相对简单等优点[1],在有色金属冶炼工业逐渐得到人们的认可.2002年云南铜业引进国内第一台艾萨熔炼炉,2009年我国于赞比亚铜带省建成海外投资的最大铜冶炼项目,其使用的也是艾萨熔炼法[2].因此近年来国内关于艾萨炉的研究工作也逐渐开展起来,其中浸没式顶吹喷枪一直是学者研究的重点.谦比希铜冶炼厂为了进一步提高艾萨铜冶炼的生产能力,加大冶炼强度,需要对原有艾萨熔炼炉进行扩建,若单纯依靠在工业生产中改变条件摸索出最佳的生产工艺将会花费巨大的时间和经济成本.由于艾萨熔炼是在顶吹空气的作用下对熔池内熔体和炉料进行剧烈的搅拌过程,涉及到热量、质量的传递和化学反应速率等现象[3-4],因此本文试图用模拟的方法初步探讨当外部操作条件变化时会对熔炼过程中熔池流场产生什么影响,以期找到艾萨熔炼法的最佳工艺条件并为实际工业生产提供指导.

1 研究方法

1.1 实验方法

本文采用了水模拟和数值模拟两种方法对铜冶金ISA熔炼过程进行研究,两种方法各有自己的优缺点,水模拟实验平台容易搭建,研究内容比较直观,但对于实际熔炼过程的复杂性却很难模拟出熔炼过程中物质传输、热量传输以及化学反应等现象并得出相关数据,只能定性分析.数值模拟则弥补了这方面的缺陷,抛开模型计算的准确性,数值模拟开放的用户自定义设置能够很大程度地满足各种研究问题的需要,并且对于相关数据的获取更方便.不过数值模拟并不能完全取代水模拟,两者之间可以相互验证,更准确的反映实际问题[5-6].

水模拟实验以谦比希铜冶炼厂ISA炉为原型,依据相似原理按原型(Lp)与模型(Lm)比为10∶1 比例制作物理模型.实验时,用水代替冰铜,硅油代替炉渣,在此基础上根据工业尺寸得到实验模型液相高度为18.5 cm,其中水相高度 8.5 cm,硅油高度10 cm.熔池流动主要由气泡浮力引起,为满足动力相似必须要求模型与原型的修正弗鲁德准数Fr(流动由惯性力和重力主导)相等,由此得到流量比:

其中,m代表模型,P代表原型,ρl,m为水的密度、ρl,p为冰铜的密度、ρg,m=ρg,p为空气的密度.

工业通气量(标准态下)为30 000~32 000 m3/h,由此得到实验通气量为44.7~47.68 m3/h.具体实验时选取通气量为45 m3/h.实验借助的测试工具有高速摄像机,每秒能拍摄500张图片,用于捕捉熔池流场的变化.实验用到的通气设备为广涡涡漩空压机,工作时通气量和压力能达到:2 m3/min,0.8 MPa.实验时顶吹浸没式喷枪的浸没深度可以控制在3、 4和 5 cm,喷枪直径分别为3.5和4 cm.根据需要,实验侧重设计了旋流片以考察旋流喷吹对流场的影响[7].

图1为实验装置简图,ISA炉模型置于一矩形槽中,矩形水槽中充满水,保持液位高度高于ISA模型中液位,由此可以消除高速相机拍摄时炉体曲面的折射,使熔池区域光线明暗一致.

图1 实验装置简图Fig.1 Schematic view of the experimental device

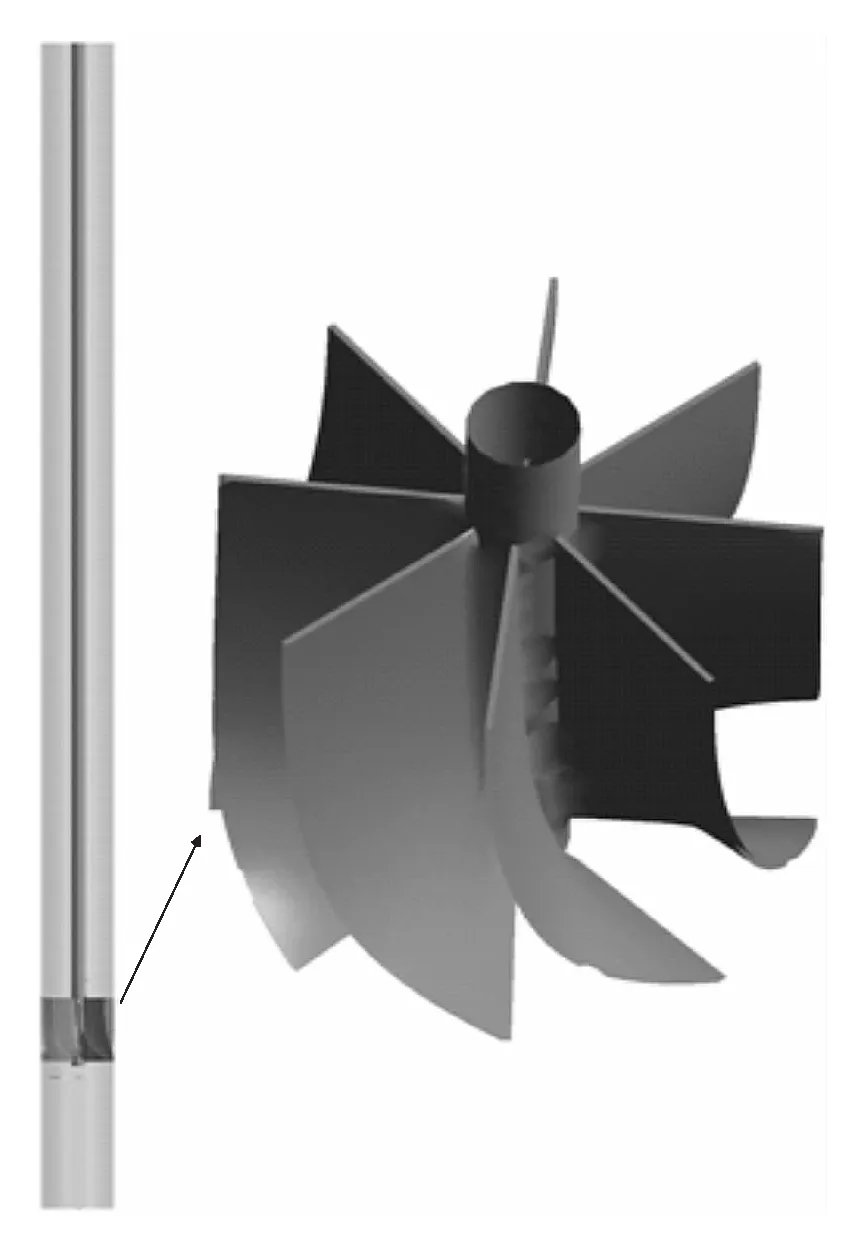

图2所示为实验所用的顶吹喷枪模型,为保证喷枪中气体均匀分布,在喷枪顶部置有三个进气口,在喷枪内部靠近下端部安装一旋流片.调节喷枪插入深度为3 cm,调节流量计气量为45 m3/h,实验通气的同时高速相机开始记录炉内液相的运动状况.

图2 带旋流片喷枪模型Fig.2 Model of the gunjet with swirl plate

1.2 模拟方法

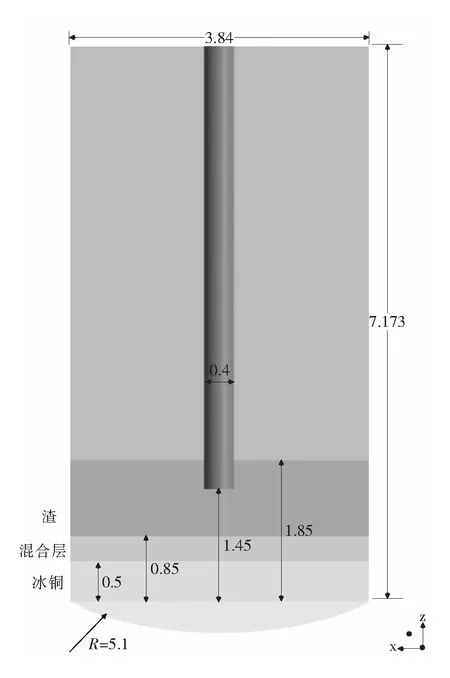

数值模拟方法也是基于艾萨熔炼炉,利用常用的建模软件Gambit建立等比例的简易几何模型,包括喷枪模型和艾萨炉体模型.喷枪模型是为了计算得到艾萨炉的速度入口信息,模拟过程主要在艾萨炉体中完成.喷枪模型和炉体几何模型尺寸如图3、图4.圆柱形炉体的直径为3.84 m,高度为7.173 m,球形底部的半径为5.1 m,中心喷枪的直径为0.4 m,喷枪距离圆柱炉体的底部为1.55 m.炉体中,冰铜层的高度为0.5 m,混合层的高度为0.85 m,渣层高度为1.85 m.

模型内流场的数值计算使用的是时下流行的商用CFD软件包Fluent.喷枪模型为单相流模型,采用standardk-ε模型计算,根据进气量(标准态下)Q=30 000 m3/h得到速度入口的进气速度大小,出口边界设为压力出口.求解器设置为稳态求解,设置时间步长为0.001 s,步数为2 000,计算得到出口信息.

图3 ISA炉喷枪模型和旋流片 Fig.3 The model of ISA gunjet and swirl plate

图4 ISA炉炉体模型(d=0.4 m,h=0.4 m) Fig.4 Model of ISA furnace (d=0.4 m, h=0.4 m)

艾萨炉体模型为气渣锍的三相流动过程,涉及到各项的动量和能量交换,该模型计算包含如下特点:计算模型采用VOF多相流模型和realizablek-ε湍流模型;速度与压力的耦合采用PISO算法,并对动量、湍动能和湍流耗散率选用二阶迎风格式离散;入口边界条件为速度入口;出口边界条件为压力出口[8-9].关于该模型的控制方程如下:

(1)连续性方程:

(其中αq为相q(除主相)的体积分数,ρq为相q的密度)

(2)动量方程:

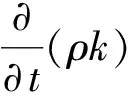

(3)realizablek-ε湍流方程:

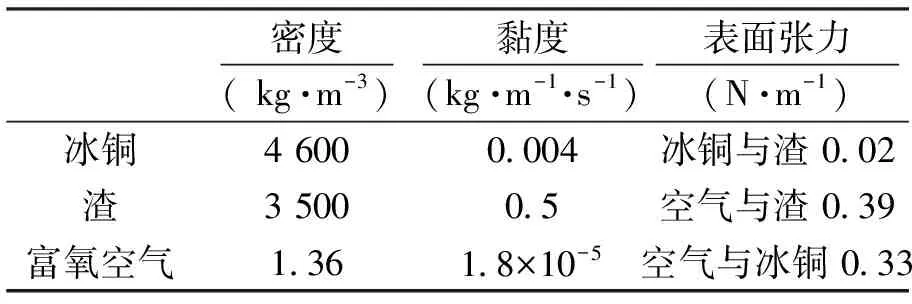

炉体模型采用六面体网格进行划分,数目在28万左右,并对喷枪出口处速度变化较大的区域进行了加密处理,求解器设置为瞬态求解,设置求解步长为0.001s,总共计算时间为20s.由于湍流过程的相关变量存在湍流脉动,所以对2s后的计算结果统计平均后再进行计算.关于艾萨炉内各项的物性如表1所示.

表1 冰铜,渣的实验参数

2 实验结果与分析

2.1 旋流片对喷枪速度分布的影响

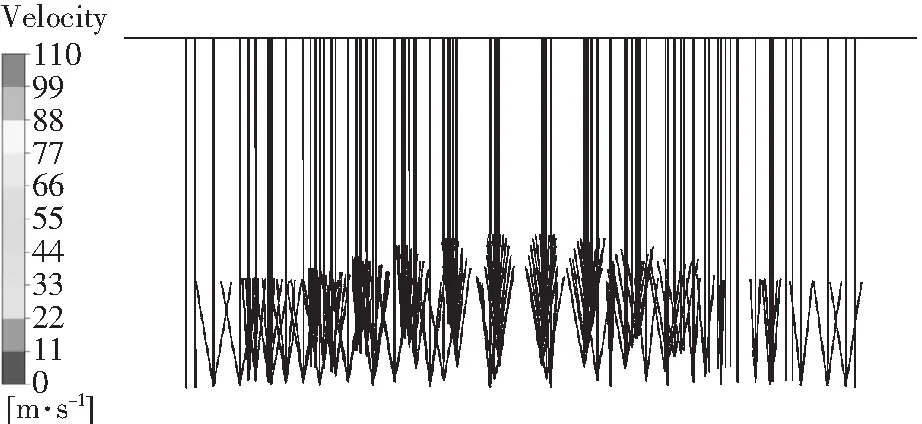

图5所示为喷枪直径为0.4 m,不加入旋流片时出口处的速度矢量分布图,图6所示为喷枪直径为0.4 m,喷枪中加入旋流片时出口处的速度矢量分布图,两种条件下保持入口通气量均为 30 000 m3/h.很明显,不加旋流片喷枪出口处速度分布中间略低,沿半径方向增加后减小,速度变化梯度小,整体在55~88 m/s之间,各处速度方向一致,均是垂直于出口界面向外;加入旋流片的喷枪出口处速度分布也是中间较小,沿径向先增大后减小,但速度梯度变化较大,较大的接近110 m/s,中心处速度甚至反向.各处速度方向也有一定夹角,总体呈现出螺旋的方向.由于在径向有分速度,其有利于气泡在径向延展.

图5 喷枪出口处速度分布(d=0.4 m,无旋流片)Fig.5 Velocity vector on the gunjet tip (d=0.4 m, without swirl plate)

图6 喷枪出口处速度分布(d=0.4 m,含旋流片)Fig.6 Velocity vector on the gunjet tip (d=0.4 m, with swirl plate)

图7 气流冲击最深时气泡的形状d=4 cm, h=5 cm, Q=45 m3/h)Fig.7 Shape of the bubble with deepest gas penetration (a)—不带旋流片喷枪; (b)—带旋流片喷枪

图7所示为气体喷吹达到最深处时刻的图片.实验条件为:喷枪直径为4 cm,喷枪插入深度为5 cm,顶吹喷枪通气量为Q=45 m3/h,其中(a)所示为喷枪中不含旋流片,(b)所示喷枪中加入旋流片.

从这组对比实验可以看出,喷枪加入旋流片后形成的气泡圆滑,几何外形好,气泡整体呈现鼓状并且气泡底部中间往里凹陷,有利于气泡沿径向扩展分布;喷枪不加旋流片形成的气泡表面不规则有很多凸起并且气泡底部往外凸,相比之下有更大的透入深度.除此之外喷枪加入旋流片后,在相同气量下,气流对底部铜渣界面的扰动较小,这有利于冰铜与渣的分离与澄清.

图8 艾萨炉内监控点位置Fig.8 Monitoring points in ISA furnace

2.2 旋流片对熔池流场和喷溅量的影响

此外对熔池中气液界面、渣锍界面和底部这三个位置附近的点进行了速度监控,图8所示为监控点的位置.图10(a) 、(b) 和(c)所示为有无旋流片条件下各监控点处平均速度的对比图.

图9 喷溅量随时间变化曲线Fig.9 Splashing with time

图10 各监控点平均速度随距离的变化(d=0.4 m, h=0.3 m)Fig.10 Relationship between mean velocity and distance from the axis at different monitoring points(d=0.4 m, h=0.3 m) (a)—z=1.8 m; (b)—z=0.75 m; (c)—z=0 m)

从CFD的后处理中可以很直接的得到炉体流场速度变化云图,不过对于某些位置数据的微小变化从云图中并不能很好地分辨,所以企图建立监控点,将云图的信息转化为直接的数据.从 ISA炉体简易模型可以看出整个炉体是呈圆柱状的,计算区域是对称的,只要清楚炉体1/4区域的流场信息,整个流场的信息都可以知道.所以在选取监控点的时候只选取喷枪某一侧的位置,其他对称区域的信息也是一样的.

在实际生产过程中,ISA炉下料口容易黏结,这极有可能是由于炉内渣的喷溅过于严重造成的,因此运用Fluent自带的UDF编程功能对顶吹过程中炉内渣的喷溅量进行了考察.实验时,计算了喷溅高度超过液面1.25 m的渣量,渣量用渣密度、渣体积分数和网格体积这三者的乘积表示.图9中曲线1为喷枪中不加旋流片的情况,曲线2为加入旋流片的情况,可以明显的看到喷枪加入旋流片后喷溅量明显减小,一方面这有可能是加入旋流片后,液相区域径向速度增大,在竖直方向上速度减小;而不加旋流片,液相在竖直方向上速度波动很大,因此喷溅量也较多.

图10(a)、(b)和(c)所示为喷枪直径为d=0.4 m,喷枪浸没深度h=0.3 m时,在10 s到20 s这段时间内各监控点处速度变化的平均值,图10(a)所示为1、2、3、4四个监控点,z=1.8 m;图10(b)所示为5、6、7、8、9五个监控点,z=0.75 m;图10(c)所示为10、11、12、13、14五个监控点,z=0 m.从三个图中都可以看出,喷枪加入旋流片后各监控点的平均速度都比不加旋流片的时候要低,也就是说加入旋流片后液相区域的搅拌减弱了.液相区域越靠近炉底的部分,和侧边壁位置速度会大幅减小.

3 结 论

(1)在ISA炉顶吹喷枪中加入旋流片有利于形成鼓状气泡,扩展气流在径向的分布,并且气流对熔池的冲击深度减小,对渣、锍界面扰动减小,有利于渣、锍分离.

(2)喷枪加入旋流片后对于熔池内液相区域的搅拌是减弱的.

(3)喷枪加入旋流片后可以明显减小炉内的喷溅量.

[1]朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京:科学出版社, 2003: 273-291. (Zhu Z Z, He J Q. Modern copper metallurgy[M]. Beijing: Science Press, 2003: 273-291.)

[2]黄善富, 杨新国. 赞比亚谦比希铜冶炼艾萨炉技术集成化创新项目与成果运用[J]. 中国有色金属, 2010(S1): 242-251. (Huang S F, Yang X G. Integrated innovation project and application of ISA copper smelting technology in chambishi zambia[J]. China Nonferrous Metals, 2010(S1): 242-251.)

[3]张波, 史谊峰, 杨晓琴, 等. 艾萨炉水模拟气量与混合均匀时间研究[J]. 云南冶金, 2007, 36(4): 31-33. (Zhang P, Shi Y F, Yang X Q,etal. Study on hydraulic modeling of the airflow rate and uniform mixing time for ISA smelting process[J]. Yunnan Metallurgy, 2007, 36(4): 31-33. )

[4]张波, 洪新, 陈朝轶, 等. 艾萨炉水模拟研究[C]//全国冶金物理化学学术会议. 2008. (Zhang P, Hong X, Chen C Y,etal. ISA smelting process hydraulic modeling research[C]//National Conference on Metallurgical Physical Chemistry. 2008.)

[5]韩丽辉, 刘云, 朱荣. CFX数值模拟在冶金工程专业中的应用[J]. 实验室研究与探索, 2008, 27(10): 52-56. (Han L H, Liu Y, Zhu R. Application of CFX numerical simulation in metallurgical engineering specialty[J]. Research and Exploration in Laboratory, 2008, 27(10): 52-56.)

[6]张大江, 陈登福, 王翠娜, 等. 不同宽度板坯结晶器内流场的水模型和数值模拟研究[J]. 特殊钢, 2010, 31(1): 14-17. (Zhang D J, Chen D F, Wang C N,etal. A study on water model and numerical simulation of flow field in slab casting mold with different width[J]. Special steel, 2010, 31(1): 14-17).

[7]Huda N, Naser J, Brooks G,etal. CFD modeling of swirl and nonswirl gas injections into liquid baths using top submerged lances[J]. Metallurgical and Materials Transactions B, 2010, 41(1): 35-50.

[8]Huda N, Naser J, Brooks G,etal. CFD modeling of gas injection in top submerged lance smelting[C]//The Minerals, Metals & Materials Society. 2009.

[9]Chibwe D K, Akdogan G, Taskinen P,etal. Modelling of fluid flow phenomena in peirce-smith copper converters and analysis of combined blowing concept[C]//The Southern African Institute of Mining and Metallurgy: Pyrometallurgical Modelling. 2014.

Numerical simulation of ISA smelting process with top swirl blowing

Yin Pan1, Zhao Hongliang1, 2, Zhang Lifeng1, 2, Wang Sen1,3, Zhang Jiankun3, Fan Wei3

(1. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2. Beijing Key Lab of Rare & Precious Metals Green Recycling and Extraction, Beijing 100083, China; 3. Chambishi Copper Smelter LTD, Beijing Representative Office, Beijing 100029, China)

Taken ISA smelting furnace in Chambish Copper Smelter Plant as a prototype,through water simulation and numerical simulation used widely nowadays,the ISA smelting process was studied preliminarity.Taken the gunjet as a focus,the effect of swirl plate in the gunjet on bath flow field and splashing in melting process was discussed. The result showed that the top submerged gunjet with swirl plate is beneficial for radical distribution of gas flow and to form drum-shaped bubbles. These the impact depth of the gas to the bath decreases,so it is benefical for the matte-slag separation.However,the gunjet with swirl plate can not give a strong stirring to the bath.

ISA smelting; swirler; water model; flow field;numerical simulation

10.14186/j.cnki.1671-6620.2017.02.005

TF 806

A

1671-6620(2017)02-0104-06