差速器内一字轴断裂原因分析及改进

2017-07-12邓文华

邓文华

(江西江铃底盘股份有限公司,江西抚州 344000)

差速器内一字轴断裂原因分析及改进

邓文华

(江西江铃底盘股份有限公司,江西抚州 344000)

针对某汽车驱动桥差速器内的一字轴断裂故障,对一字轴受力情况进行分析,得到危险截面位置及对应的综合应力大小,根据QC/T 543-1999《汽车驱动桥台架试验评价标准》,确定一字轴断裂的原因。通过采取提升最小硬度值的方法来增加一字轴抗拉强度值,并进行模拟整车路试试验对比改进前后一字轴寿命。试验结果证明了改进措施的有效性和受力分析计算的合理性。

驱动桥;一字轴;断裂失效;受力分析

0 引言

某装配有一字轴差速器的试验车在进行整车停止启动试验时出现差速器内的一字轴断裂失效现象,断裂故障件如图1所示。为找到失效原因及解决故障,需对一字轴的强度设计是否满足整车要求进行校核。

图1 一字轴断裂故障件

文中通过对一字轴受力情况进行分析,找出最大应力点位置并计算其应力的大小,结合实验标准要求和材料的抗拉强度,分析失效的原因并采用提高零部件强度来解决一字轴断裂问题。

1 一字轴受力分析

1.1 传递的扭矩值T

车桥是将发动机扭矩传递给两边轮胎并承担整车载荷的重要零部件,动力由主减器总成经过半轴传递至两侧轮胎。在主减总成中,主动齿轮带动被动齿轮旋转,被动齿轮与差速器壳相连,动力传递至差速器壳后,由其内嵌的一字轴带动半轴行星齿轮旋转[1-2]。因此一字轴承受的扭矩值T1=T·i,其中T为后桥输入扭矩,i为主减速比。

1.2 一字轴应力分布分析

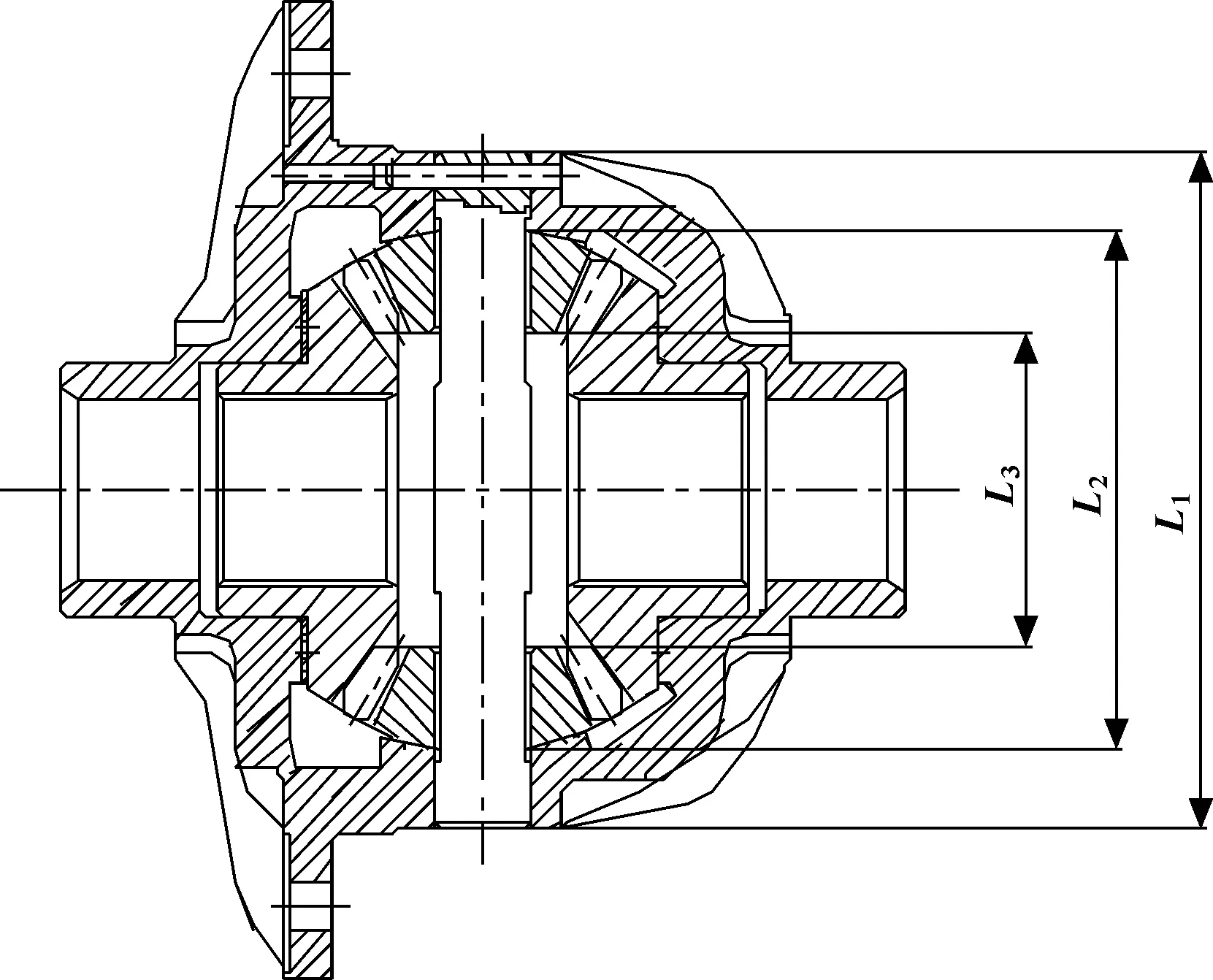

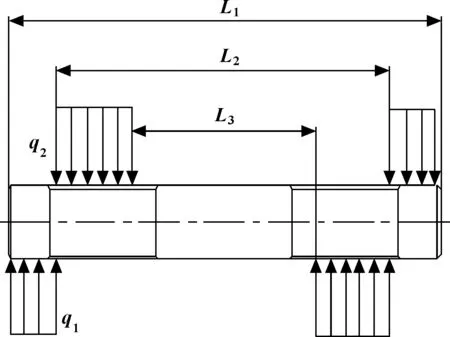

从主减总成结构(图2)中可以看出:与一字轴接触的有差速器壳体和行星齿轮,一字轴受到差速器壳的推力和行星齿轮的阻力,在受力分析计算过程中,将所有零部件假设成刚体,则在接触区域可看成均布力。受力图如图3所示。

图2 差速器总成结构图

图3 一字轴受力示意图

计算出一字轴上均布力q1和q2的大小:

其中:L1为一字轴总长;L2为一字轴与行星齿轮接触位置a长度;L3为一字轴与行星齿轮接触位置b长度;T1为传递的发动机扭矩。

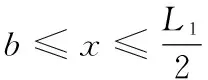

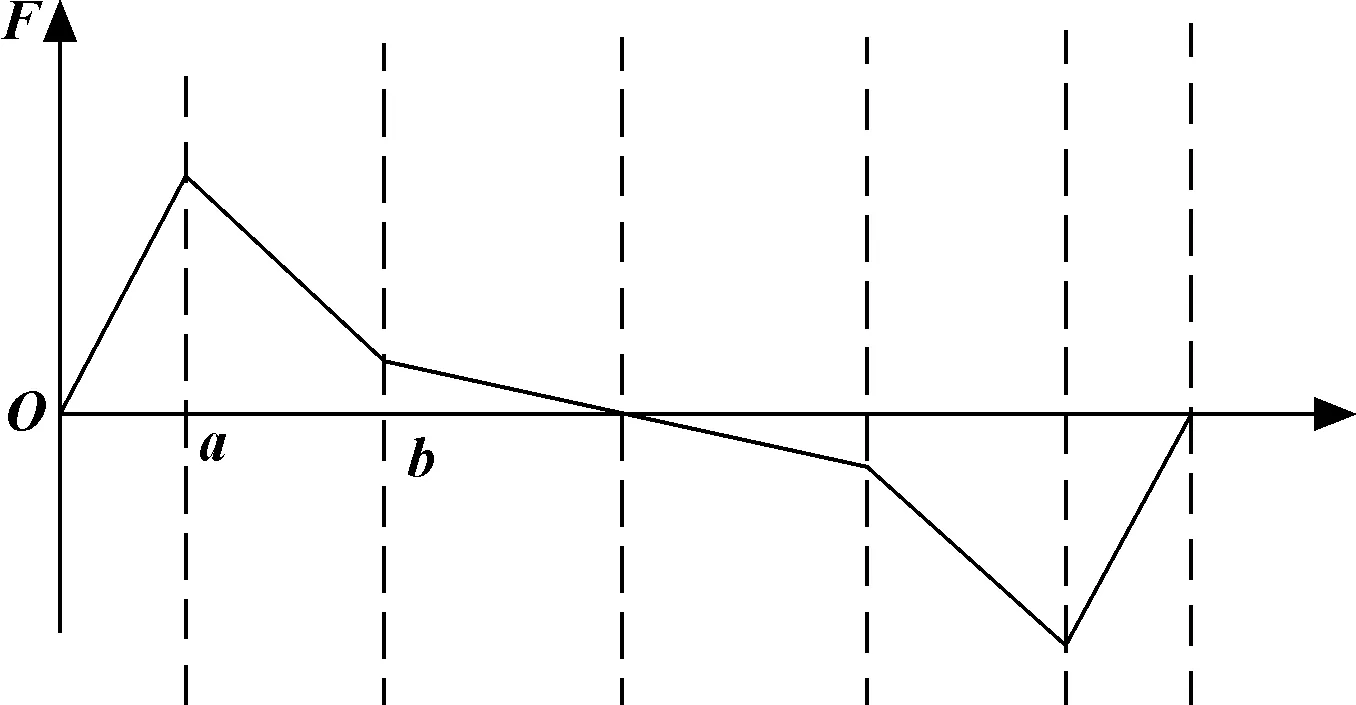

进一步分析一字轴剪切力(图4)和弯矩分布图(图5)。以一字轴断面为原点,位置x处剪切力和弯矩大小为:

(1)在x≤a时,其中a=(L1-L2)/2,剪切力:

F=q1x

弯矩:

F=q1a-q2(x-a)

弯矩:

F=q1a-q2(b-a)

弯矩:

图4 一字轴剪切力分布图

图5 一字轴弯矩分布图

从受力分布图可以看出,危险截面可能存在于a或b处,分别计算出两处的剪切力和弯矩。

危险截面1:在x=a处,此时剪切力达到最大值:

F1=q1(L1-L2)/2

弯矩大小:

剪切力F2大小:

根据危险截面处的结构尺寸计算出对应的横截面积A和惯性矩J。因为一字轴材料属于塑性材料,根据形状改变比能理论(第四强度理论)进行强度校核[4]。

将主减速器输入力矩大小、齿轮速比、一字轴接触长度和截面形状尺寸参数代入上述公式,计算出截面1处综合应力为364.5 MPa,截面2处综合应力为580 MPa,因此截面2为综合应力最大处,对应的断裂位置b值为26.2 mm。

在产品设计时一字轴材料为20CrMnTi,要求最小芯部硬度值为HRC25,查国际标准ISO 18265-2003《金属硬度换算表》,对应抗拉强度值854 MPa,根据QC/T 543-1999《汽车驱动桥台架试验评价指标》中对驱动桥总成静扭强度的失效后备系数大于1.8的规定[3],该设计值只有1.47,不能满足标准中规定的强度要求。

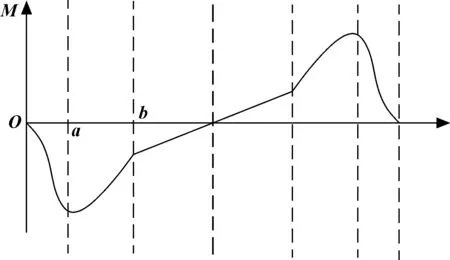

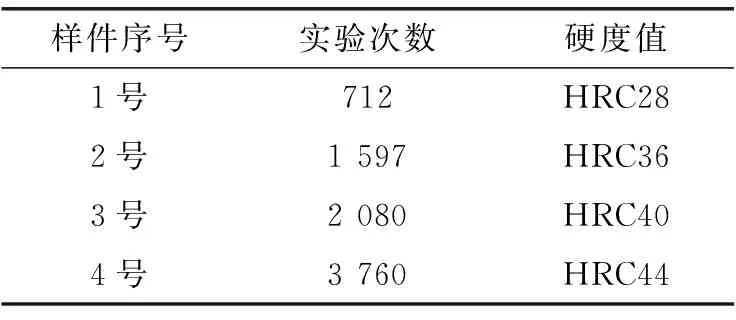

2 改进方案

将一字轴芯部硬度值提升至HRC34以上,对应的抗拉强度值为1 080 MPa,强度系数为1.86,与改进前一字轴进行试验对比,按照发动机最大输出扭矩的1.8倍作为试验输入,试验时将驱动桥两边按照整车惯性参数增加力矩,同时在主减凸缘头处输入扭矩,扭矩由0加到最大后减至0为一循环,转矩的加载如图6所示。改进前一字轴试验次数为712和1 597,而改进后一字轴试验次数为2 080和3 760,实验结果如表1和图7所示。试验结果表明:改进后一字轴较改进前一字轴承受冲击载荷强度能力得到明显的提高,改进后一字轴实验次数满足公司内部标准要求。试验件断裂处位置为27.2 mm,与理论分析位置相同,进一步验证一字轴受力分析的合理性。最后将改进后的一字轴装于后桥并用于整车厂整车启动试验,未出现一字轴断裂故障,满足整车要求。

图6 实验载荷加载表1 模拟整车实验结果

样件序号实验次数硬度值1号712HRC282号1597HRC363号2080HRC404号3760HRC44

图7 一字实验轴断裂图

3 结论

主要分析一字轴受力情况,参考驱动桥标准,得出合理的强度设计值。针对一字轴断裂的故障现象,提出通过增加材料硬度值来提升零部件的抗拉强度。最后通过模拟整车启动试验环境,对改进前后的一字轴进行冲击试验对比。试验结果表明:改进后的一字轴抗冲击强度得到了明显的提高,并通过整车试验。通过每个试验件的断裂位置证明一字轴受力分析的正确性。受力分析及计算过程可作为一字轴强度校核参考。

【1】宋开勋.轴间差速器十字轴的疲劳断裂分析与改进[J].中国重型装备,2013(2):16-18. SONG K X.Analysis and Innovation of Fatigue Fracture for Interaxial Differential Cross Shaft[J].China Heavy Equipment,2013(2):16-18.

【2】刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

【3】汽车工程手则编辑委员会.汽车工程手则[M].北京:人民交通出版社,2001.

【4】刘鸿文.材料力学[M].北京:高等教育出版社,2004.

Reasons Analysis and Improvement of One-line Shaft Breakage in Differential

DENG Wenhua

(Jiangxi Jiangling Chassis Co.,Ltd., Fuzhou Jiangxi 34400,China)

Aiming at the failure of one-line shaft in the differential of a drive axle, the stress of the one-line shaft was analyzed. The position of the dangerous section and the corresponding integrated stress were obtained. According to QC/T 543-1999 Vehicle Drive Axle Bench Test Evaluation Standards, the cause of the one-line shaft breakage was found. Then by increasing the minimum hardness value, the one-line shaft tensile strength value was increased. The fatigue lives of the improved one-line shaft and the unimproved one-line shaft were compared through the simulated vehicle road experiment. The experimental results prove the validity of the improvement measures and the rationality of the stress analysis and calculation.

Drive axle; One-line shaft; Breakage; Stress analysis

2016-11-27

邓文华,男,硕士,从事车桥产品的设计开始工作。E-mail:fddwh123@163.com。

10.19466/j.cnki.1674-1986.2017.03.017

U463.218+3

B

1674-1986(2017)03-068-03