新型零部件台架试验方法及策略

2017-07-12张博姚烈蔡庆住王磊

张博,姚烈,蔡庆住,王磊

(上海汽车集团股份有限公司技术中心,上海 201804)

新型零部件台架试验方法及策略

张博,姚烈,蔡庆住,王磊

(上海汽车集团股份有限公司技术中心,上海 201804)

随着市场竞争越来越大,新车型投放频率越来越快,开发时间要求越来越短,这就要求很多问题能前期发现、前期解决,尽量让更少的问题留到开发后期,这就对目前现有的试验方法及策略提出了挑战。对液压控制系统的原理进行了阐述,通过建立仿真模型和多通道台架Admus模型,利用相似平台的数据在模型中对前后桥进行迭代得到各种零件的边界载荷,利用这些载荷搭建合理实际的物理台架进行迭代,取得了很好的效果。

零部件台架试验;仿真模型;迭代

0 引言

很多零件优先形成于系统和整车,如果能在零件形成的时候就做大量相对准确的验证性试验,早期发现问题、早期解决就会节约大量时间和费用[1]。但是传统的结构件试验都是先要进行整车载荷数据采集准备,得到试车场的原始信号,然后给台架试验迭代使用,这需要大量的时间[2],满足不了项目开发要求。针对此,试验认证部联合多个相关部门,采用相似平台载荷路谱,在仿真模型和多通道台架Admus模型中装夹新平台的系统零件进行迭代,得到所需试验零部件载荷环境,然后搭建针对性的台架进行物理试验。

1 新型零部件台架试验方法

1.1 试验流程

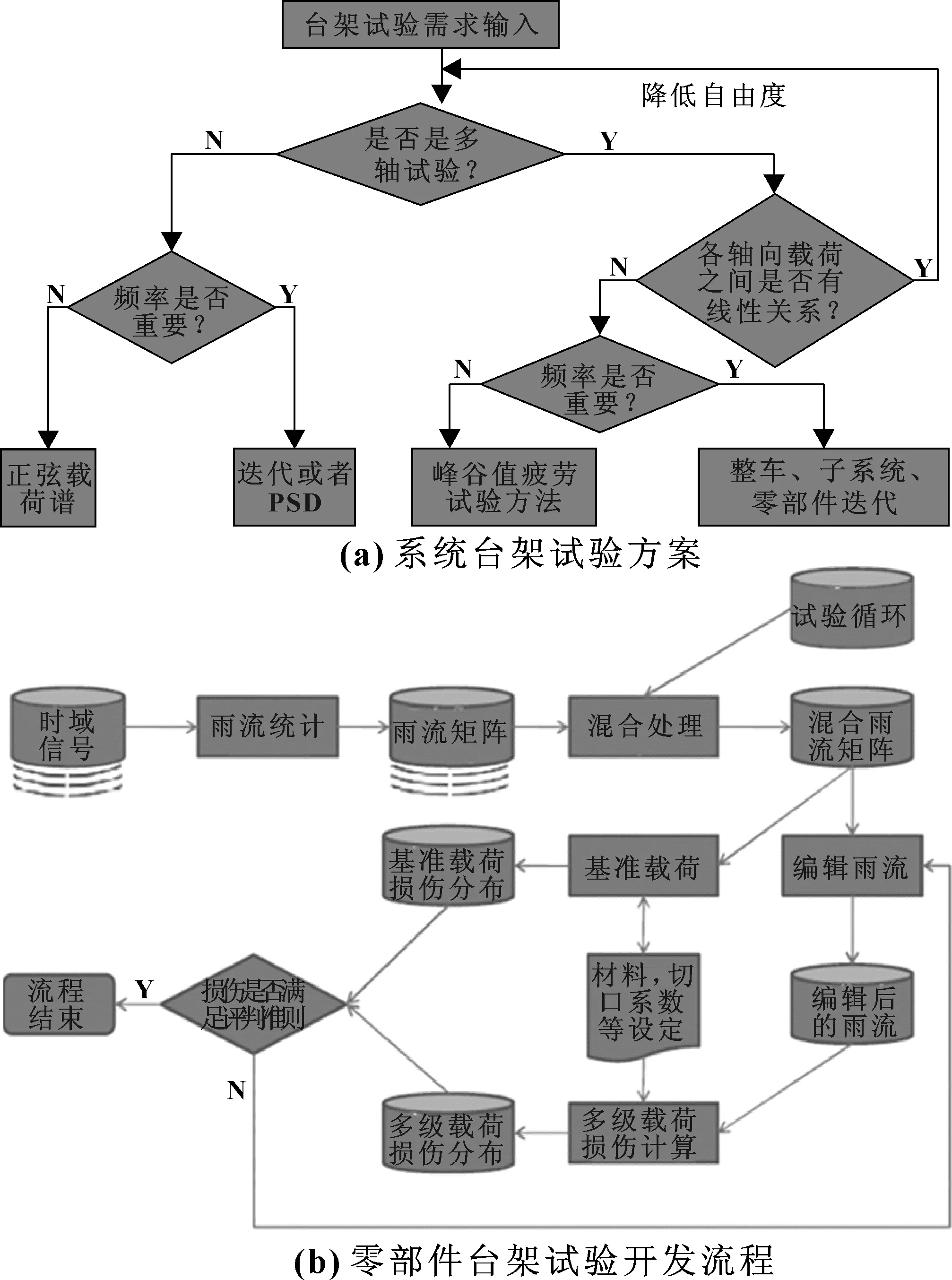

在进行车辆系统零部件台架耐久试验认证前,要评估分析选择合适的台架试验方案,通过分析自由度、频率的影响大小来确定合适的试验方案,如图1(a)所示。

众所周知系统零部件试验分为块谱(定频定幅加载)和时域迭代或者随机振动加载。采用块谱加载方式确定该零部件疲劳试验不受频率影响,试验完成快,效率高[3]。零部件台架试验开发流程如图1(b)所示。

图1 系统、零部件台架试验开发流程

1.2 理论基础

1.2.1 作动缸工作原理

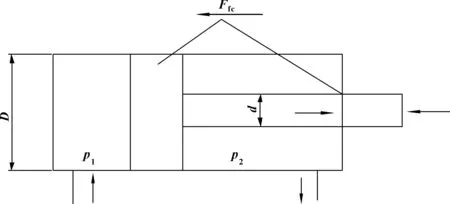

图2为液压系统作动缸原理图,利到p1和p2的压差推动柱塞往复运动。

图2 作动缸示意图

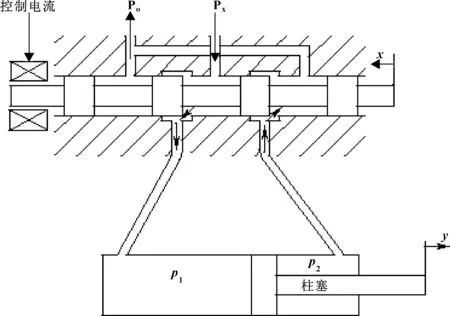

图3 液压系统工作示意图

图3为伺服阀控制液压原理图,通过控制电流对中间阀芯的运动进行控制来控制Po和Px对各阀口进行关闭和导通,进而控制作动缸左右两腔压差p1和p2,从而使柱塞循环往复运动[4]。

作动缸出力:Ffc=p1A1-p2A2

(1)

(2)

(3)

(4)

式中:p1为液压缸工作压力,初算时可取系统工作压力pp;p2为液压缸回油腔背压力,初算时无法准确计算,可根据液压系统简明手册估计;d/D为活塞杆直径与液压缸内径之比,可按液压系统简明手册选取;F为工作循环中最大的外负载;Ffc为液压缸密封处摩擦力,其精确值不易求得,常用液压缸的机械效率ηcm进行估算,一般ηcm=0.9~0.95[6]。

将ηcm带入,可求得D为

(5)

活塞杆直径可由d/D值算出。

1.2.2 建立仿真系统

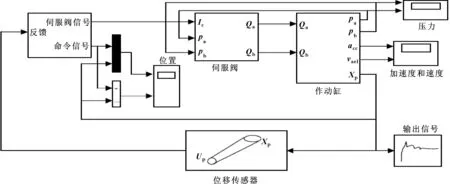

通过对液压系统、台架系统的工作原理进行分析进而建立整个液压伺服控制系统的仿真模型图,如图4—图6所示。

由式(1)—(4)可得作动缸柱塞运动特性与其两腔压差和进出该两腔液压油的流量有关,该流量的变化可以由伺服阀电流来控制,进而得到液压仿真模型[7]。

图4 液压仿真系统

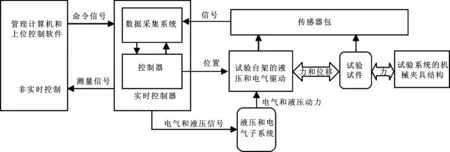

图5 台架系统原理图

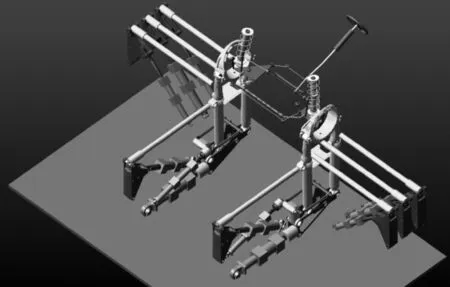

图6 多通道前桥台架试验

而台架系统由机械子系统、电气子系统、传感器和液压子系统构成,各子系统之间的工作原理如图5所示。

通过和美国MTS公司合作得到Admus多通道台架试验模型,如图6所示,其优点是易于装配迭代,速度快,效率高而且不会有危险发生[8]。

1.2.3 试验台架驱动路谱求解机制

图7 试验台架系统原理

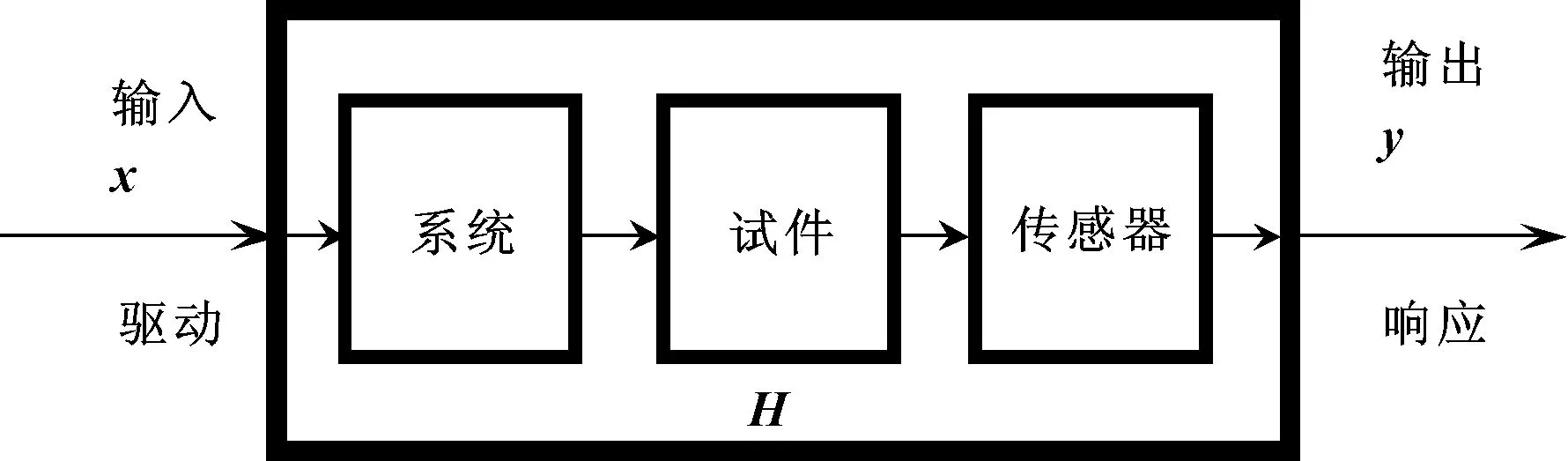

对于台架试验,液压系统、试件和传感器是一个大的灰箱系统,通过白噪声求取传递函数H后,通过试车场数据采集系统采集得到y,进而得到台架的驱动路谱x,如图7[9]及式(6)所示。

传递函数与输入输入的关系[3]:

(6)

(7)

2 新型副车架两通道台架试验

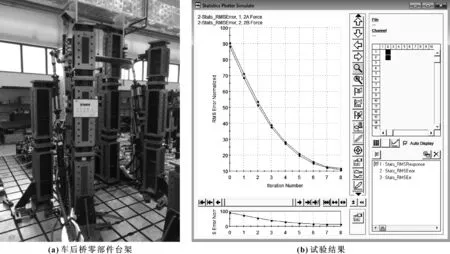

传统扭转梁试验首先要进行数据采集,然后在台架上进行迭代,获得数据处理形成块谱后进行试验,这需要几个月的时间,如果针对扭转梁的受力环境分析,发现其两端轮跳差是导致失效的主要原因,然后用相近平台的试车场载荷数据及新平台的零件模型到Admus台架模型上进行迭代,得到该扭转梁轮心处的载荷数据,然后通过计算简化为两通道扭转梁台架试验如图8所示,大幅度压缩了开发的试验周期,且试验结果故障模式与整车一致。

通过对Admus多通道台架的垂向和纵向施加载荷,得到和垂直方向呈20°夹角的合力的路谱;然后搭建车后桥零部件台架,如图8(a)所示,对前面得到的路谱进行迭代,效果如图8(b)所示。结果表明:故障模式和后续整车失效模式一致,等效里程数相当。

图8 后桥两通道动载荷耐久试验

3 新型转向节四通道台架试验

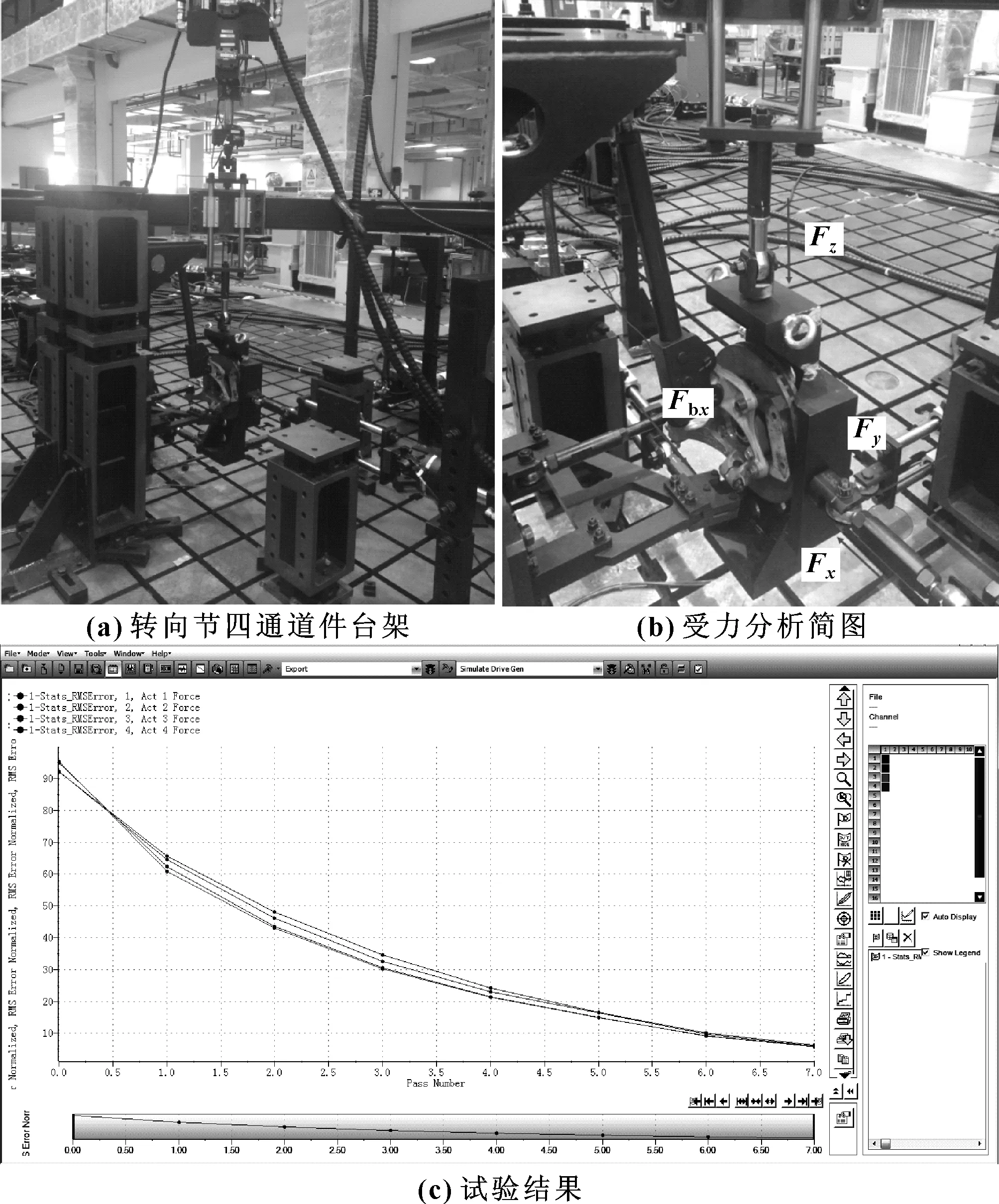

通过Admus多通道台架试验获得转向节4个连接点的路谱;然后模仿整车约束条件搭建转向节四通道件台架,如图9(a)、(b)所示,对获得的路谱进行迭代,效果如图9(c)所示。

图9 转向节四通道动载荷耐久试验

依据试验结果发布零件硬模件数据,有效地压缩了车辆开发成本。

4 结论

随着计算机仿真技术和试验技术的日益完善,利用相近平台的载荷数据,能早期得到真实的零部件边界数据条件,搭建有针对性的零部件台架,就可以早期发现问题、早期解决问题,会大大缩短车辆研发周期,有效提高整车的上市节奏,提高企业的自身竞争力。

【1】顾柏良.汽车工程手册-试验篇[M].北京:人民交通出版社,2001:699-705.

【2】张博,姚烈,孙明.整车道路试验和整车台架试验的相关分析[J].测试技术学报,2012,26(4):348-353. ZHANG B,YAO L,SUN M.Correlation Analysis Between Rig Test and Road Test for Vehicles SAIC MOTOR Technological Center[J].Journal of Test and Measurement Technology,2012,26(4):348-353.

【3】成大先.机械设计手册-液压控制[M].北京:化学工业出版社,2004:85-89.

【4】左建民.液压与气压传动[M].3版.北京:机械工业出版社,2005:23-36.

【5】王守城.液压传动[M].北京:北京大学出版社,2008:91-94.

【6】贾铭新.液压传动与控制[M].北京:国防工业出版社,2001:55-68.

【7】王能超.计算方法-算法设计及其MATLAB实现[M].2版.武汉:华中科技大学出版社,2010:249-256.

【8】MOHAND M,MICHEL M.MATLAB与SIMULINK工程应用[M].赵彦玲,吴淑红,译.北京: 电子工业出版社,2002:3-11.

【9】OGATA K.现代控制工程[M].卢伯英,于海勋,译.3版.北京:电子工业出版社,2001:235-242.

New Components Rig Test Method and Strategy

ZHANG Bo,YAO Lie,CAI Qingzhu,WANG Lei

(Technological Center, SAIC Motor, Shanghai 201804,China)

Along with the market competition is more and more fierce,launch frequency of new models is more and more fast, which requires that a lot of problems should be discovered and solved early and less problems are flowed to the late stage of development. Thus challenges are presented to existing test methods and strategies. A hydraulic control system principle was described. Through the simulation model and multi channel bench Admus model, the boundary loads on the front and rear axle various parts were obtained through iteration,then the loads were applied in the actual physical bench and good effect was achieved.

Component rig test;Simulation model;Iteration

2016-05-31

张博(1980—),男,博士,工程师,研究方向为疲劳耐久台架试验和振动台架试验。E-mail:zhangbo03@saicmotor.com。

10.19466/j.cnki.1674-1986.2017.03.011

U467.3

A

1674-1986(2017)03-044-04