某款SUV车型扭杆弹簧的结构分析及优化

2017-07-12张晓东刘博王俊付敬阳李志强

张晓东,刘博,王俊,付敬阳,李志强

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

某款SUV车型扭杆弹簧的结构分析及优化

张晓东1,2,刘博1,2,王俊1,2,付敬阳1,2,李志强1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

在整车开发前期对汽车零部件进行仿真分析,能够缩短整车开发周期,是现在汽车设计发展的趋势。利用仿真分析软件建立了某款SUV车型扭杆弹簧的有限元模型,利用仿真分析软件对扭杆弹簧改前、改后结构进行了刚度、强度及疲劳分析与对比。分析结果表明:扭杆弹簧结构改后对其刚度、强度无影响,但是疲劳寿命下降幅度较大。通过对扭杆弹簧改后的结构再进行优化,使其疲劳寿命提高了109%,满足设计要求。分析结果为设计提供参考。

扭杆弹簧;仿真;刚度;强度;疲劳寿命;结构优化

0 引言

在现代汽车设计中,对汽车的行驶稳定性和成员的舒适性要求越来越高。扭杆弹簧是汽车悬架系统中的一种弹性元件,是保证悬架系统具有优良性能的关键零件之一。其主要功能为当车轮上下跳动时,利用其扭转变形吸收冲击能,缓和汽车在不平路面行驶时产生的震动和倾斜。与其他类型的弹性元件相比,扭杆弹簧以单位储能量高、占用空间小、疲劳寿命高等优点,在轻型汽车、轿车和越野汽车的悬架系统中应用非常广泛。

汽车悬架中的扭杆弹簧一般应具有较高的弹性极限、冲击韧性及良好的热处理性能。同时,由于在车辆行驶过程中,扭杆弹簧反复承受路面传递给车身的各种动态随机载荷,存在疲劳失效的风险。为此,在扭杆弹簧结构设计阶段,不仅要求它具有一定的强度和刚度,同时应具有良好的抗疲劳性能。文中以某款SUV车型扭杆弹簧为例,使用有限元方法分析了扭杆弹簧不同结构对其刚度、强度及疲劳性能的影响,分析结果为设计提供参考。

1 问题描述

扭杆弹簧在车架上的位置如图1所示,其一端固定于车架,另一端与摆臂相连。因某司某款SUV车型动力总成重新布置,要求扭杆弹簧进行空间避让,需对其结构进行变更。扭杆弹簧原结构如图2所示,改后结构如图3所示。

图1 扭杆弹簧结构示意图

图3 扭杆弹簧改后结构

根据扭杆弹簧现有的技术条件,要求其扭转刚度为:(70.3±2.1) N·m/(°);抽样进行扭转疲劳试验,要求试验角度29°±17.9°,试验频率2~3 Hz,要求循环一定次数后无折损且不允许有任何裂纹及其他缺陷。

2 模型建立

将CATIA软件中扭杆弹簧的三维模型以stp格式导入有限元软件中,采用六面体单元对扭杆弹簧进行网格划分。网格划分完成后,单元总数为73 856个。

刚度计算时,以扭杆弹簧轴向为X轴建立局部坐标系。约束扭杆弹簧车架端的所有自由度,约束扭杆弹簧摆臂端的Y、Z方向的平动自由度,在扭杆弹簧摆臂端施加绕轴向的扭矩Tx。

扭杆弹簧材料为40Cr,感应淬火后屈服强度1 102 MPa,抗拉强度为1 287 MPa。在计算扭杆弹簧的疲劳寿命时,根据40Cr感应淬火后的抗拉强度值,在nCode软件EN求解器中拟合得到其应变寿命曲线,如图4所示。

图4 40Cr材料的应变寿命曲线

3 分析结果的对比

3.1 刚度分析

在扭杆弹簧摆臂端施加绕轴向大小为1 000 N·m的扭矩。模型的求解在有限元分析软件ABAQUS中进行,后处理在Hyperview软件中进行。在1 000 N·m扭矩作用下,扭杆弹簧改前、改后结构的扭转角度(单位:rad)分别如图5、图6所示。

图5 扭杆弹簧改前结构扭转角度

图6 扭杆弹簧改后结构扭转角度

扭转刚度计算如下:

改前:

(1)

改后:

(2)

刚度计算结果表明:扭杆弹簧结构改后刚度值降低了0.08%。

3.2 强度分析

采用多体载荷分解获取扭杆弹簧车架端和摆臂端安装点的六分力载荷,各方向载荷大小如表1所示。

表1 扭杆弹簧安装点载荷

采用惯性释放分析方法对扭杆弹簧改前、改后结构的强度进行了分析。采用惯性释放分析方法时,无须约束模型的自由度。扭杆弹簧改前、改后强度分析结果分别如图7、图8所示。改前结构的应力集中位置位于扭杆弹簧摆臂侧过渡圆弧末端,改后结构除了在扭杆弹簧摆臂侧过渡圆弧末端存在应力集中外,在扭杆弯折附近同样存在明显的应力集中。强度分析结果表明,扭杆弹簧结构改后最大应力与改前相比高出0.01%。

图7 扭杆弹簧改前应力分析结果

图8 扭杆弹簧改后应力分布结果

3.3 疲劳分析

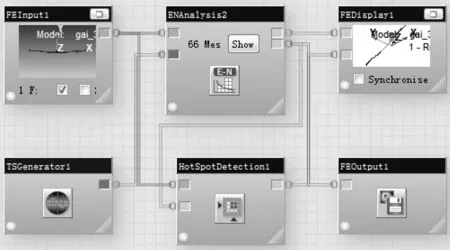

采用nCode疲劳分析软件对扭杆弹簧改前、改后结构进行了疲劳分析。以扭杆弹簧扭转单位角度的强度计算结果作为输入,按照扭转疲劳试验要求,在载荷时序生成器中编制均值为29°、幅值为17.9°的正弦波,采用EN求解器对疲劳寿命进行计算。模型搭载如图9所示。

图9 疲劳分析框图

扭杆弹簧改前、改后的疲劳寿命分析结果分别如图10、图11所示。疲劳分析结果显示:扭杆弹簧改后的疲劳寿命与改前相比降低了1个数量级。

图10 扭杆弹簧改前的疲劳寿命

图11 扭杆弹簧改后的疲劳寿命

扭杆弹簧改前结构的最小寿命点位于轴端过渡圆弧轴颈最小位置,这与强度分析中该处存在应力集中相一致。扭杆弹簧改后结构发生弯折,当其受扭时,在弯折部位由于传力路径发生改变,导致该处产生应力集中,疲劳寿命降低。这表明:扭杆弹簧结构改后严重削弱了其扭转疲劳性能,存在疲劳失效风险。

4 优化方案

由以上分析可知,导致扭杆弹簧改后结构疲劳寿命下降的主要原因为弯折部位存在应力集中。根据动力总成的布置情况,存在扭杆弹簧的结构优化空间。对扭杆弹簧改后结构进行了如图12所示的结构优化。

图12 扭杆弹簧结构优化方案

结构优化后扭杆弹簧的疲劳寿命如图13所示。与原方案相比:优化方案中扭杆弹簧弯折部位过渡平缓,使应力集中程度得到降低。结构优化后,扭杆弹簧的最小疲劳寿命提高了109%,并与改前结构的疲劳寿命在同一数量级。优化后扭杆弹簧的疲劳寿命满足设计要求。

图13 扭杆弹簧结构优化后的疲劳寿命

5 结论

以某款SUV车型扭杆弹簧为例,采用有限元方法对其改前、改后结构的刚度、强度和疲劳性能进行了分析与对比。分

析结果表明:扭杆弹簧结构改后对其强度、刚度无明显影响,但是疲劳寿命下降幅度较大。通过对扭杆弹簧改后的结构进行优化,降低了弯折部位的应力集中程度,优化后扭杆弹簧的疲劳寿命提高了109%,满足设计要求。采用有限元方法,可以更好地在汽车零部件设计前期识别风险,并进行相应的优化,有助于缩短产品开发周期,可以降低开发成本。

【1】肖永清.汽车悬架上的扭杆弹簧及其应用[J].金属制品,2010,36(5):52-55. XIAO Y Q.Torsion Bar Spring on the Automotive Suspension and Application[J].Steel Wire Products,2010,36(5):52-55.

【2】张园园,何仁,陈世安.轻型汽车扭杆弹簧强度的可靠性分析[J].拖拉机与农用运输机,2010,37(3):81-83. ZHANG Y Y,HE R,CHEN S A.Reliability Analysis of Trosion Bar Spring in Light Vehicle[J].Tractor & Farm Transporter,2010,37(3):81-83.

【3】王文水,田峰,王月华.基于DFSS的扭杆弹簧分析及优化设计[J].汽车零部件,2014(4):38-41. WANG W S,TIAN F,WANG Y H.Analysis and Optimization for Torsion Bar Spring Based on DFSS[J].Automobile Parts,2014(4):38-41.

【4】庄茁,张帆.ABAQUS非线性有限元分析与实例[M].北京:科学出版社,2005.

【5】Abaqus Analysis User’s Manual[M].

The Structure Analysis and Optimization of the Torsion Bar Spring of One SUV

ZHANG Xiaodong1,2, LIU Bo1,2, WANG Jun1,2, FU Jingyang1,2, LI Zhiqiang1,2

(1.Research & Development Center, Great Wall Motor Co.,Ltd.,Baoding Hebei 071000,China;2.Automobile Engineering Technology & Research Center of Hebei, Baoding Hebei 071000,China)

The simulation analysis of automobile parts can reduce the development period, which is the development direction for automobile design at present. The finite element model of a torsion bar spring was build using simulation software, and the stiffness , strength and fatigue performance were simulated for the two design structures. The simulation results show that the stiffness and strength of the torsion bar spring do not change after newly designed, but its fatigue life decreases greatly. Through the structure optimization of torsion bar spring, the fatigue life increased 109% than the original structure. The analysis results can provide reference for the design department.

Torsion bar spring; Simulation; Stiffness; Strength; Fatigue life; Structure optimization

2016-11-03

张晓东(1989—),男,硕士,研究方向为底盘强度与耐久分析。E-mail:cae-pub@gwm.cn。

10.19466/j.cnki.1674-1986.2017.03.013

U463.33+4.1

A

1674-1986(2017)03-052-04