基于Pro/E的商用车制动踏板性能优化

2017-07-12张军张宇田博郭冬妮刘明明

张军,张宇,田博,郭冬妮,刘明明

(中国第一汽车股份有限公司技术中心,吉林长春 130011)

基于Pro/E的商用车制动踏板性能优化

张军,张宇,田博,郭冬妮,刘明明

(中国第一汽车股份有限公司技术中心,吉林长春 130011)

商用车制动踏板性能对于整车制动性能有直接影响。国内商用车制动踏板设计方法处于起步阶段,设计时通常采用对标估算等方法确定制动踏板结构,导致某重卡市场反馈制动踏板力大,踏板感觉差。针对该问题,运用Pro/E软件结合试验数据开发了考虑制动踏板比随制动踏板运动而变化的计算方法,计算精度高。通过调整制动踏板关键尺寸从而调整踏板比,并优化制动阀曲线,有效解决了制动踏板力大的问题,提高车辆安全。

商用车;制动踏板;性能优化;Pro/E软件

0 引言

商用车制动踏板性能对于整车制动性能有直接影响。制动踏板总成是整个制动系统的促动者,在制动系统中有很重要的作用。制动过程控制是靠不断调节踏板力和踏板行程实现的。驾驶员通过制动踏板来感知车辆制动减速度的大小,控制车辆的制动强度,合理的制动踏板性能可以让驾驶员对车辆有更好的操纵性。因此,在设计阶段一定要合理匹配制动踏板性能。对某重卡进行市场调研及道路试验时反馈:制动踏板力大,主观评价踏板感觉差。这是由于传统计算方法没有考虑制动踏板运动过程, 导致车辆常用减速度时制动踏板比小且变化范围大,从而导致制动踏板力大,计算误差大。作者运用Pro/E软件开发了考虑制动踏板比随制动踏板运动而变化的计算方法,可更加精确地应用于制动踏板设计开发过程中。

1 制动踏板比传统计算方法

制动踏板比的传统计算方法是不考虑制动踏板运动过程且制动踏板处于初始位置时,如图1所示,计算公式如下:

(1)

式中:A为制动踏板力作用线到旋转轴中心的距离(mm);B为顶杆力作用线到旋转轴中心的距离(mm)。

制动踏板力F的计算公式:

(2)

式中:Fv为制动阀顶杆力(N)。

图1 传统制动踏板比计算示意图

对于车辆来说,整车总重力、整车前后轴荷分配、整车前后制动力分配、前后制动器及管路压力等确定的情况下,要想通过制动踏板总成的设计来达到性能指标的要求,就只能通过合理匹配制动踏板比和采用合适的制动阀实现。制动阀顶杆力确定时,制动踏板比越小,制动踏板力越大。

利用以上经验公式,计算得到某重卡制动踏板比为6.6。

以上方法虽简便易行,但是没有考虑制动踏板运动过程中踏板比的变化,经验公式的计算存在较大误差。目前制动踏板设计目标为车辆制动减速度达到5 m/s2时,制动踏板行程为40~60 mm,制动踏板力为100~160 N;达到最大管路压力时,制动踏板力为200~300 N。

2 制动踏板三维模型的建立与仿真

某重卡经主观评价和用户反馈存在制动踏板力大的问题。怎么查找原因呢?因此,迫切需要一种直接模拟制动踏板运动过程中制动踏板力变化的计算方法。下面采用Pro/E三维软件进行建模仿真和验证。

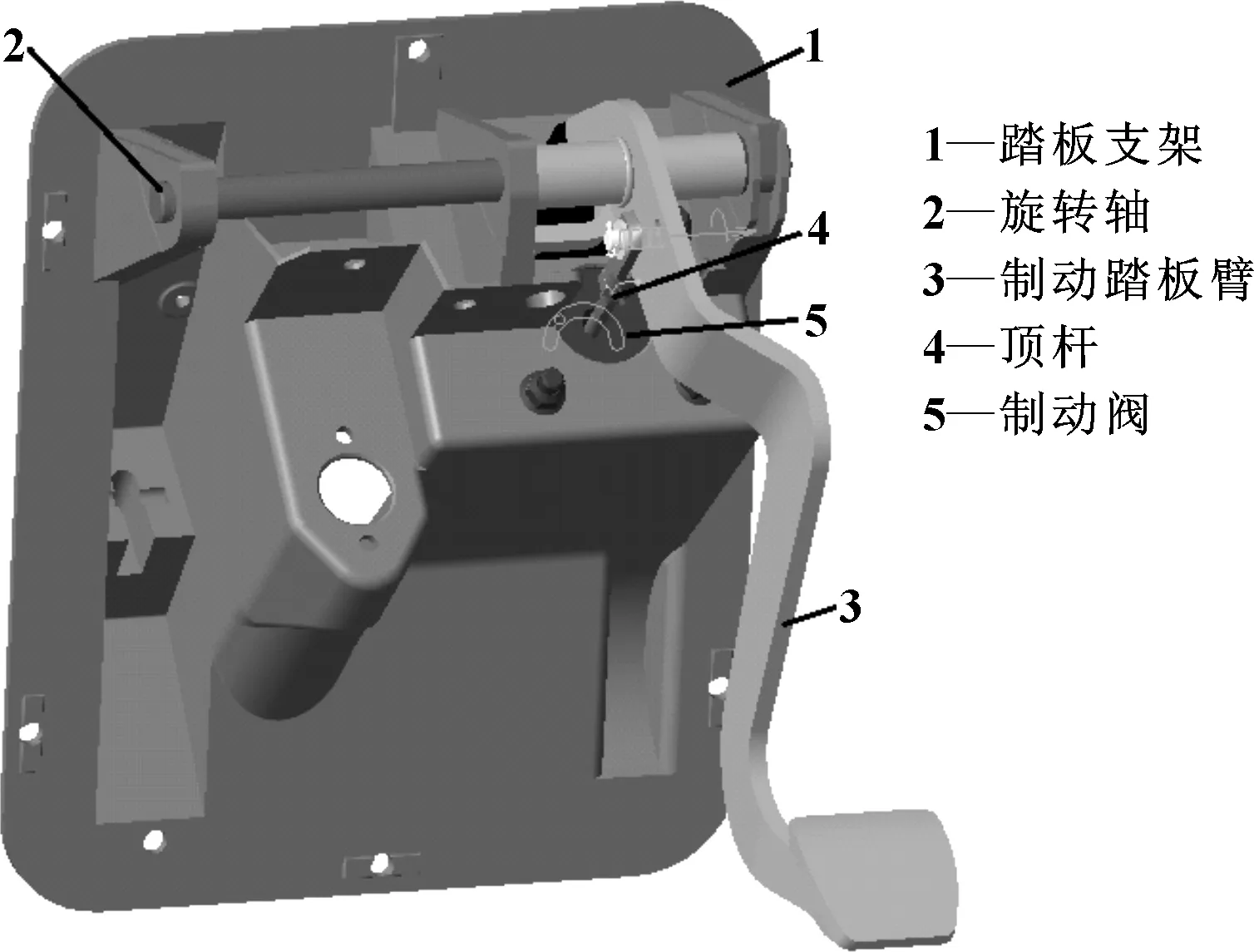

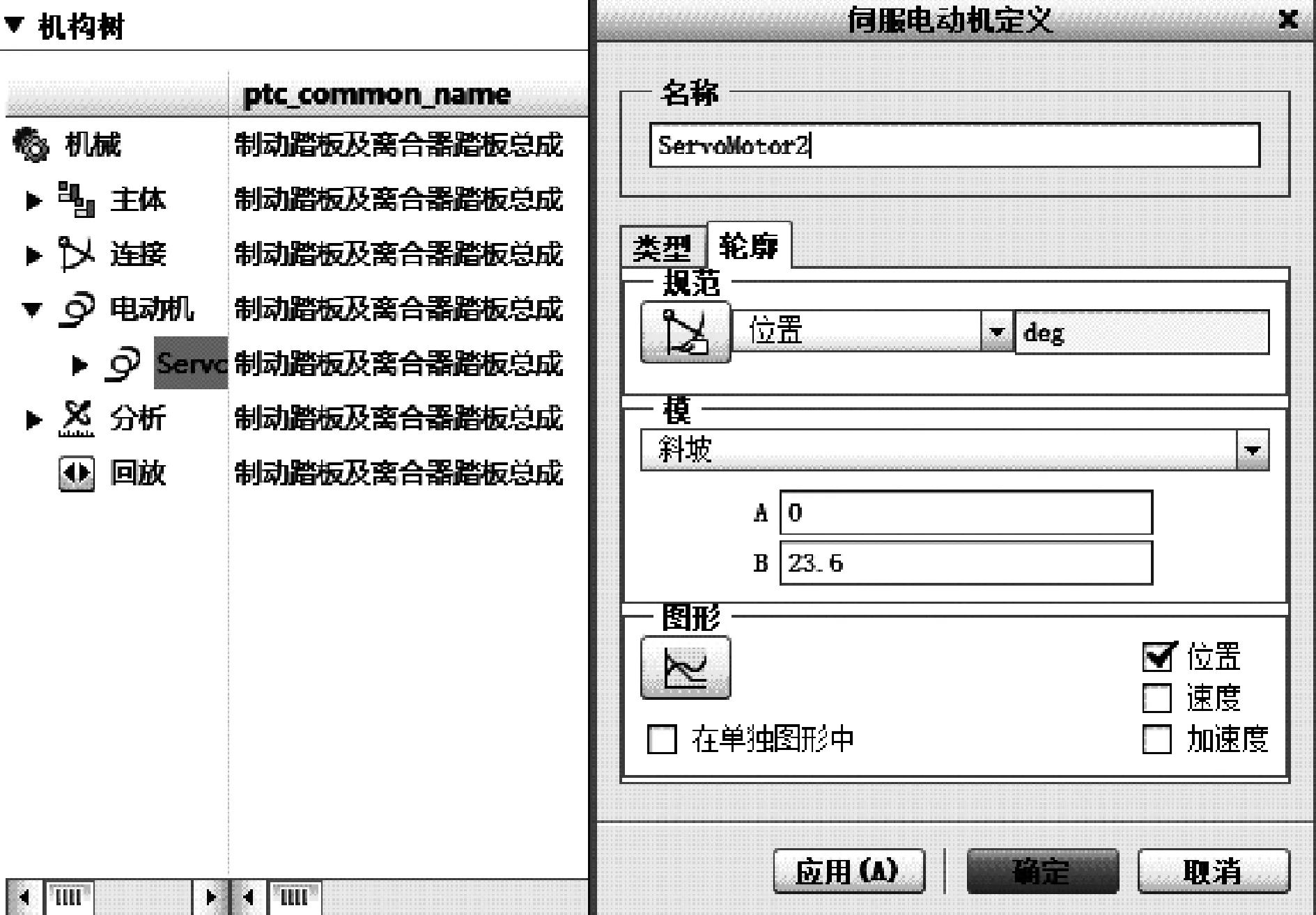

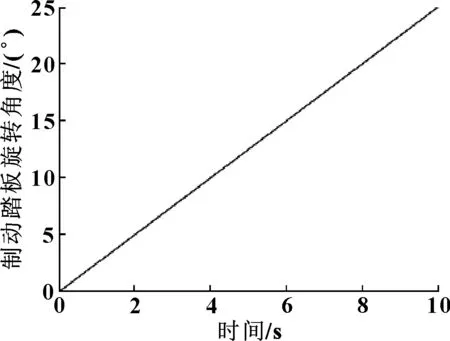

利用Pro/E三维软件建立制动踏板总成模型,首先绘制各个零部件的三维实体模型。踩下制动踏板的过程中,顶杆随制动踏板臂在制动阀中压缩活塞运动。踏板支架、旋转轴、制动阀之间无相对位移运动,一般作为刚性连接处理。装配过程中除了要保证各部件的位置关系,还要定义相应的运动副,先将以制动踏板臂和踏板支架、旋转轴等刚性连接为主体的两部分进行 “销”“槽”装配连接,然后顶杆与装配好的总成再进行“销”“槽”装配连接。伺服电动机的运动轴设置在旋转轴上,然后设置伺服电动机曲线,让制动踏板匀速转动,以模拟制动踏板的运动过程。装配好的制动踏板三维模型作为后续制动踏板运动过程中数据采集的基础,制动踏板三维模型的定义过程分别如图2—5所示。

图2 制动踏板三维仿真模型(初始位置)

图3 运动部件“销”“槽”装配设置

图4 伺服电动机定义

图5 伺服电动机曲线

将在三维模型中定义运动过程中需要关注的数据A和B、制动踏板行程L、顶杆行程s作为特征在模型树中创建,以便在运动仿真结束后获得它们与时间的对应曲线。制动踏板仿真模型的运动过程为连续变化的过程,在运动过程中,各个连接点位置随制动踏板的位置变化而变化,从而实现运动仿真。运行三维仿真模型后,结果如图6所示。

图6 制动踏板三维仿真结果及数据采集结果

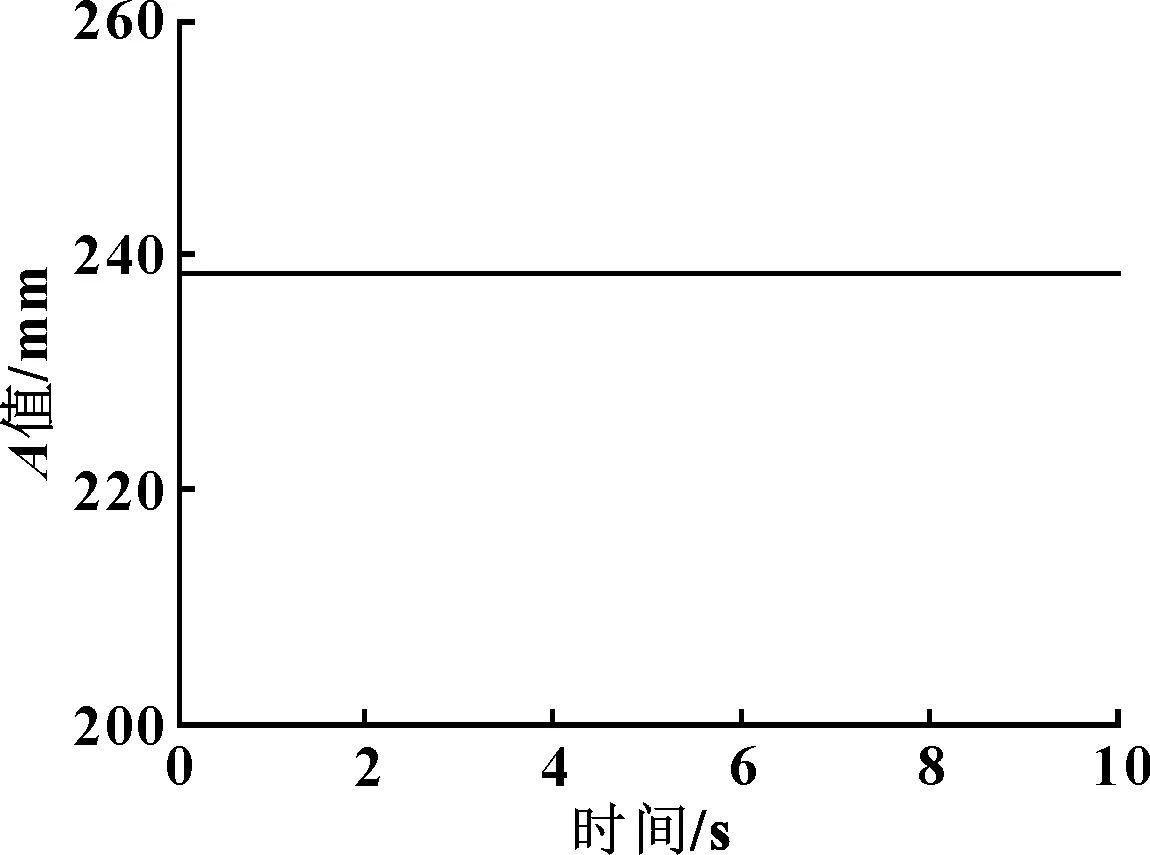

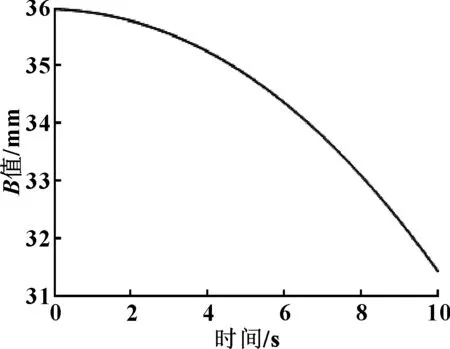

根据采集的数据可获得A值、B值以及制动踏板行程L、顶杆行程s的曲线,分别如图7—10所示。

图7 A值曲线

图8 B值曲线

图9 制动踏板行程L曲线

图10 顶杆行程s曲线

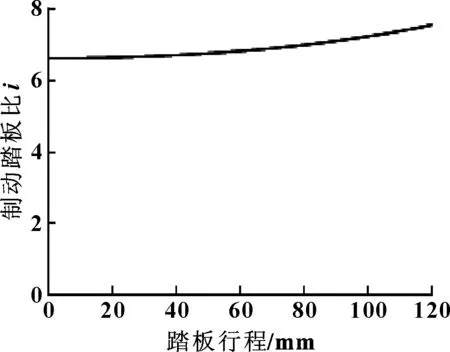

将三维仿真模型中采集的数据导入公式(1)中可得制动踏板比随制动踏板行程的变化曲线,如图11所示。

图11 优化前制动踏板比变化曲线

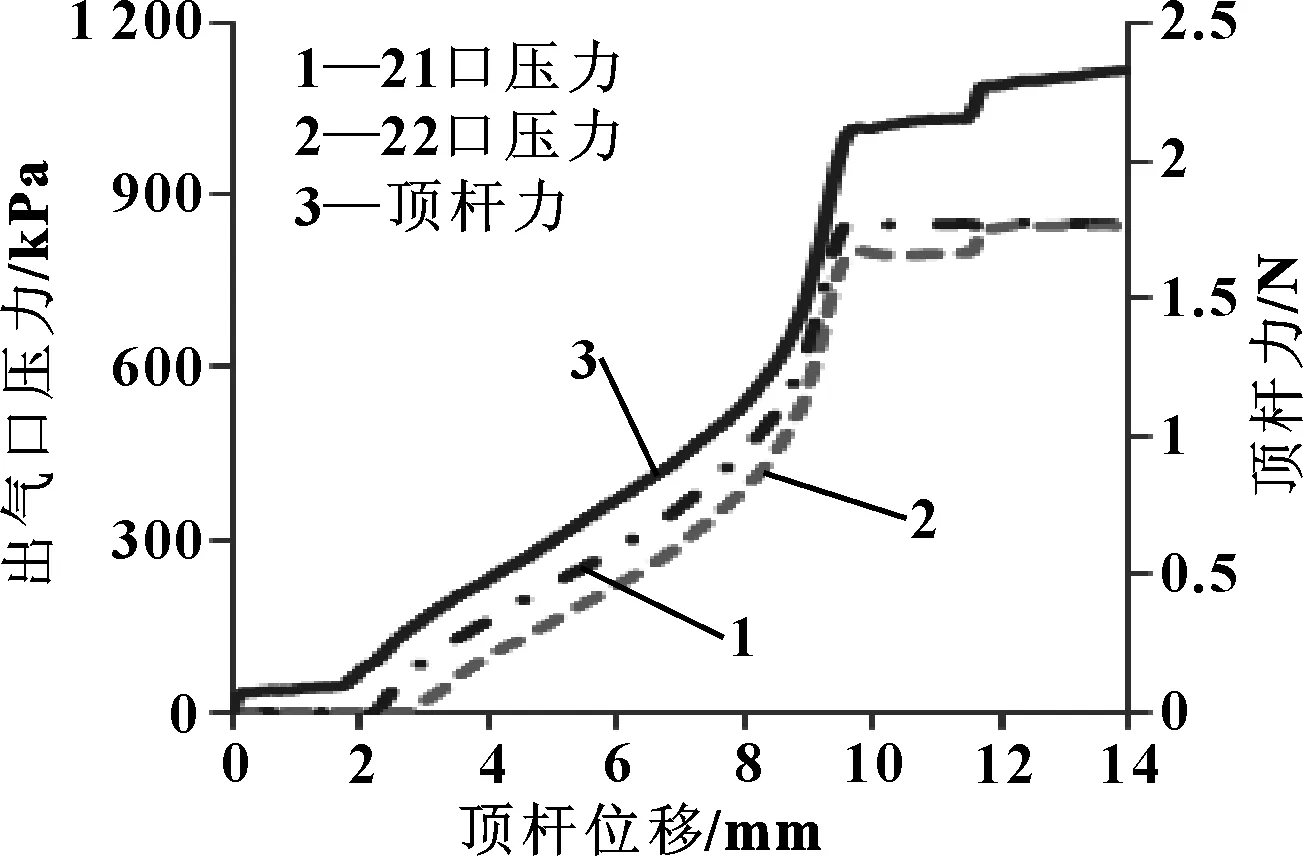

由制动踏板比的变化曲线可知:制动踏板比从最小6.6到最大7.5,制动踏板比偏小,而且变化范围大。整个踩踏过程中制动踏板比都比较小,所以制动踏板力比较大。根据制动阀台架静特性试验曲线,如图12所示,结合制动踏板力计算公式(3)可得不同顶杆行程时的制动踏板力Fi的理论计算曲线:

(3)

式中:Fvi为不同顶杆行程时制动阀顶杆力(N)。

图12 优化前制动阀静特性曲线

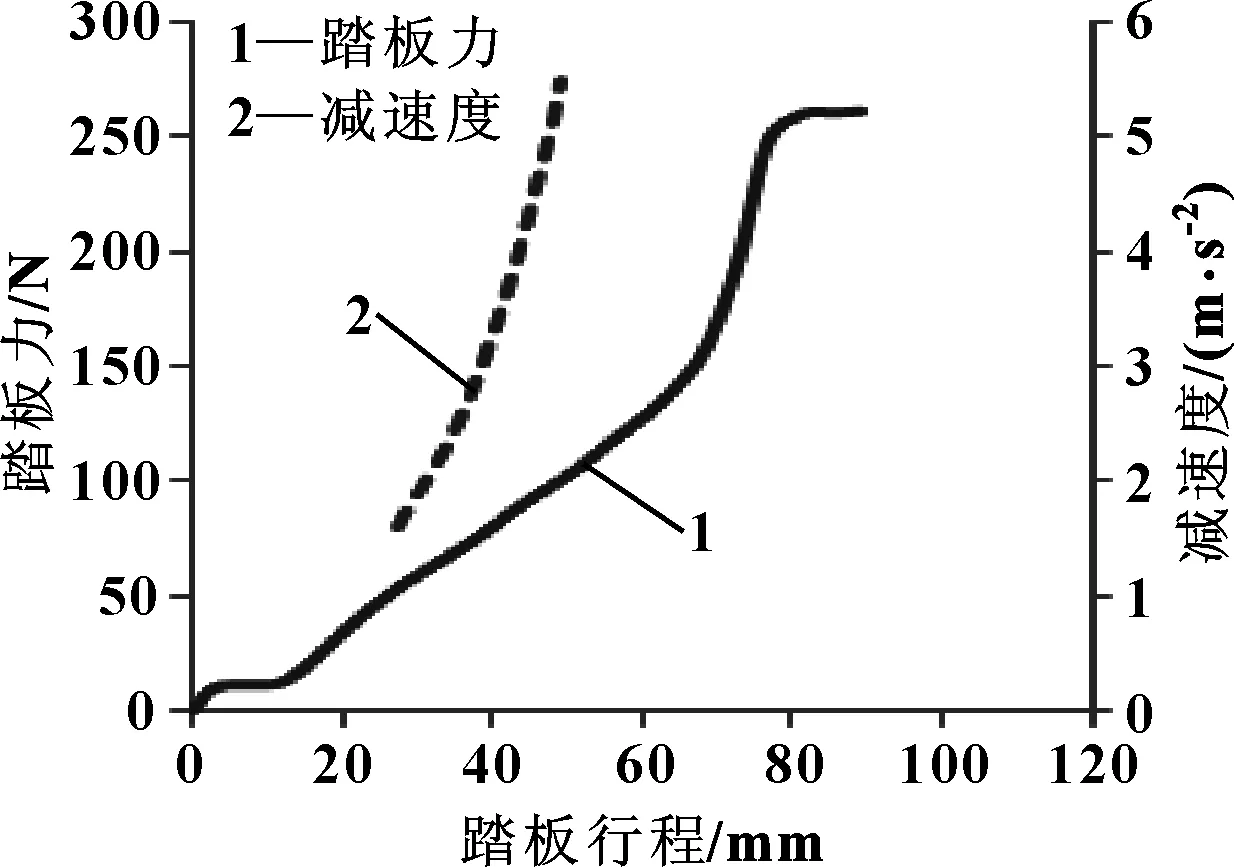

如图13所示,根据仿真结果及制动踏板性能曲线,结合道路试验数据,车辆的制动减速度达到5 m/s2时,制动踏板比为6.9,制动踏板行程为71 mm,制动踏板力为240 N,最大管路压力时制动踏板力为305 N,均未达到设计要求。对比国外样车,车辆减速度达到5 m/s2时制动踏板比达到了7.5~8.3。

图13 优化前制动踏板性能曲线

3 制动踏板性能优化

综合制动踏板三维仿真数据并结合试验数据分析可知:原车制动踏板力大的主要原因是制动踏板比小,变化范围大,且制动阀顶杆力大。因此,需要从制动踏板结构和制动阀曲线两个方面进行优化以减小制动踏板力。

3.1 制动踏板关键尺寸优化

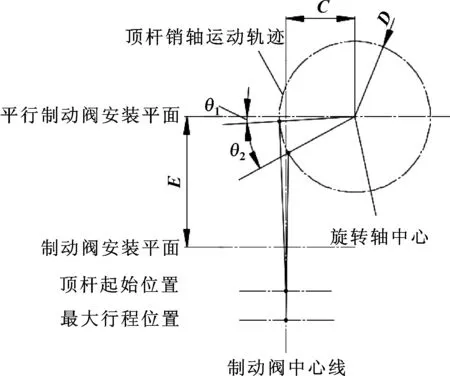

对制动踏板结构进行优化,如图14所示,调节制动踏板总成关键运动尺寸,从而调节制动踏板比及其变化范围,提高制动踏板比。制动踏板比的大小与图14中旋转轴中心到制动阀中心距离C、顶杆销轴运动轨迹半径D和旋转轴中心到制动阀安装平面高度E有关,而制动踏板比的变化则与顶杆销轴点初始安装夹角θ1的选择相关。

图14 制动踏板关键运动尺寸简化模型

优化前后制动踏板关键运动尺寸数据如表1所示。

优化后制动踏板比从最小7.8到最大8.2,明显提高了制动踏板比,且改善了制动踏板比变化稳定性,如图15所示。

图15 优化后制动踏板比变化曲线

通过优化制动踏板关键运动尺寸,使得制动踏板比由原来的6.9提高到8.1,且改善了制动踏板比的稳定性,减小了制动踏板力。

3.2 制动阀曲线优化

制动阀的性能主要与阀体上下腔活塞直径、橡胶弹簧刚度、进气通道的通径和排气开度有关,通过优化这些参数得到优化后的制动阀性能曲线,如图16所示。

优化后的制动阀在相同顶杆位移下顶杆力更小,而输出制动气压更高,制动减速度更大,如图17所示。

图16 优化后制动阀静特性曲线

图17 优化后制动踏板性能曲线

根据优化后的制动踏板结构和制动阀曲线,如图17所示,车辆的制动减速度达到5 m/s2时,制动踏板比为8,制动踏板行程为46.8 mm,制动踏板力为118 N,最大管路压力时制动踏板力为250 N,均达到设计要求。经道路试验主观评价,制动踏板感觉良好。

4 结束语

研究了考虑制动踏板比随制动踏板运动而变化的Pro/E三维仿真计算方法,与传统经验公式计算相比,它具有以下优点:

(1)能方便地计算各种复杂结构的制动踏板模型;

(2)考虑了制动踏板比随制动踏板运动而变化的过程,计算精度高。

经试验验证可知,Pro/E三维仿真方法计算结果更加准确。将该方法应用于工程设计,可以更加准确地设计制动踏板性能,减小制动踏板力,提高车辆安全。

【1】沈言行.汽车设计手册[M].长春:长春汽车研究所,1998.

【2】林志轩,高晓杰.制动踏板感觉研究现状[J].农业装备与车辆工程,2007(6):4-7. LIN Z X,GAO X J.The Research Summarization of the Brake Pedal Feeling[J].Agricultural Equipment & Vehicle Engineering,2007(6):4-7.

【3】刘少军,罗以娇.商用车常规制动踏板感觉研究[J].汽车科技,2013(3):36-39. LIU S J,LUO Y J.Research of Commercial Vehicle on Brake Pedal Feeling[J].Automobile Technology,2013(3):36-39.

Performance Optimization of Commercial Vehicle Brake Pedal Based on Pro/E

ZHANG Jun, ZHANG Yu, TIAN Bo, GUO Dongni, LIU Mingming

(Research & Development Center, China FAW Co., Ltd.,Changchun Jilin 130011,China)

Commercial vehicle brake pedal performance can influence the vehicle braking performance directly. The brake pedal design method of the commercial vehicle is in the initial stage. Engineers usually use estimating method to determine the brake pedal structure, resulting large brake pedal force and poor pedal feel in a heavy truck market feedback. According to this problem, the calculation method considering the change of brake pedal ratio with the motion process of the brake pedal was explored with Pro/E software combined with test data, and the calculation accuracy was high. Therefore, the brake pedal ratio was adjusted by adjusting the key sizes of the brake pedal, and the brake valve performance curves were optimized. So the problem of the large brake pedal force is solved effectively and the vehicle safety is improved.

Commercial vehicle; Brake pedal; Performance optimization; Pro/E software

2017-02-26

张军(1982—),硕士,工程师,从事汽车底盘设计。E-mail:zhangjun@rdc.faw.com.cn。

10.19466/j.cnki.1674-1986.2017.05.004

U463.5

A

1674-1986(2017)05-019-04