重型燃机涡轮空心叶片定向凝固数值模拟

2017-07-10张琼元刘艳领杨功显巩秀芳

张琼元,刘艳领,杨功显,巩秀芳

(东方汽轮机有限公司长寿命高温材料国家重点实验室,四川德阳,618000)

重型燃机涡轮空心叶片定向凝固数值模拟

张琼元,刘艳领,杨功显,巩秀芳

(东方汽轮机有限公司长寿命高温材料国家重点实验室,四川德阳,618000)

文章采用铸造模拟软件Procast,模拟了重型燃机涡轮空心叶片的定向凝固过程,研究了不同的抽拉速度对凝固时固液界面形态及铸件微观组织的影响,得到了较优抽拉速度。模拟结果表明,随着抽拉速度减小,固液界面趋于水平,定向柱晶分布均匀,取向良好。对模拟得到的较优抽拉速度进行试验验证,制备了具有较为理想的晶粒组织的实物叶片。

空心叶片,定向凝固,数值模拟,固液界面

0 引言

重型燃机联合循环发电的热效率已经达到了60%,在复杂能源系统中占有重要的地位。随着重燃技术的发展,燃气初温和整机功率都有了显著的提高,这对热端材料和冷却技术提出了严格的要求。重型燃机中的热端部件是工作环境最恶劣、结构最复杂的零件之一,为了提高热端部件的高温机械性能和使用寿命,一方面在等轴晶的基础上发展了定向结晶和单晶技术,另一方面采用先进的冷却技术,例如使用热障涂层、气膜冷却等技术,提高材料的耐高温能力。

我国经过几十年重型燃机的国产化研究,已经掌握了大部分部件的制造能力,但是重型燃机的热端部件核心技术仍掌握在国外少数几个公司手中,尤其是涡轮空心叶片的定向凝固技术和单晶技术,仍需要我们进一步自主研发。定向凝固技术是一种先进的铸造成形方法,在液态金属冷却、凝固的过程中,采用一定的方法,在已凝固金属和熔融金属之间建立一温度梯度,使得热量沿着固定的方向传递,而晶粒沿着相反的方向生长为柱状晶。采用定向凝固技术,可以得到定向结晶组织,甚至是单晶,能够大大提高叶片的高温强度、蠕变性能和持久性能等[1-2]。

获得良好定向结晶组织的关键是对温度梯度和抽拉速度的控制[3-4]。凝固过程中,温度梯度越高,抽拉速度越慢,则定向柱状晶〈001〉晶向与叶片主应力轴的夹角越小,杂晶、偏晶、断晶等缺陷出现的概率越小。在定向凝固炉一定的情况下,可以通过控制挡板形状、提高液态金属温度等措施来提高温度梯度。另一方面,抽拉速度太慢,会造成凝固时间较长,生产效率低,同时模壳、陶芯在液态金属中浸泡的时间较长,可能会导致模壳、陶芯出现裂纹,因此抽拉速度不宜过慢。

精密铸造过程复杂,影响因素多,尤其是定向凝固过程,容易出现各种缺陷[5-6]。为了研究重型燃机涡轮空心叶片定向凝固工艺,本文采用数值模拟与试验相结合的方法,以减少试验次数、加快研发进度、降低试验成本。通过铸造模拟软件Procast[7],观察凝固过程中的温度场和固液界面前沿的变化,研究不同的抽拉速度对定向柱晶生长的影响,并进行了试验验证,以获得最优抽拉速度。

1 模拟方法

试验中采用快速凝固法(HRS-high rate solidification)制备涡轮空心定向叶片。由于HRS定向凝固过程较为复杂,为了便于进行数值模拟,本文对整个凝固过程进行了一定程度的抽象和简化,其凝固系统示意图如图1所示。定向凝固炉主要由加热室、铸型室、真空系统、升降系统、水冷系统等组成。当合金液浇注进入模壳后,静止5 min左右,然后通过升降系统以一定的速度向下抽拉,以形成定向温度梯度。抽拉过程中热量传递有两种方式:一是向下通过已凝固合金、水冷铜盘的热传导,另一种是模壳与铸型室之间的热辐射。通过对抽拉速度和浇注温度等工艺参数的控制,获得稳定的温度梯度,实现叶片晶粒的定向生长。

图1 定向凝固系统示意图

在数值模拟时,要先对三维模型进行有限元网格划分。网格尺寸越小,模拟的精度越高,但同时会导致计算时间较长,而且对计算用服务器的配置要求较高。一般而言,为了获得准确的模拟结果,需要保证在模拟件最小尺寸方向上至少有三层网格。由于重型燃机空心叶片尺寸较大,长度约为350 mm,如果网格尺寸选择过小,会使得网格数量达到千万级,大大降低计算效率。在实际模拟中,采用了非均匀网格划分的方法,对叶片不同的部位选择不同的网格尺寸,如在出汽边的网格尺寸0.5 mm,叶根网格尺寸为3 mm,浇冒口网格尺寸为5 mm,这样既保证了模拟结果的可靠性,又可以适当地减少计算时间,最后网格数量超过170万。

在设置Materials、Interfaces和Boundary Conditions时,相关的参数或通过试验测量得到,或查找相关手册获得。根据合金的液相线温度,浇注温度及模壳温度均设置为1 500℃。模拟计算时,模壳固定不动,通过设置Enclosure向上移动的速度,研究不同的抽拉速度对温度场的影响。在温度场计算结束之后,再通过元胞自动机模型(CA)-有限元(FE)耦合模块CAFE,计算其微观组织,观察晶粒的生长情况。

2 模拟结果

由于动叶片叶根粗大,凝固时需要释放的潜热较多,冷却速度较慢,为了保证定向凝固时叶根部位固液界面前沿的水平,且具有一定的温度梯度,需要降低该部位的抽拉速度。而动叶片叶身壁厚尺寸较小,散热较快,可以适当地提高其抽拉速度。为了获得不同部位的最优抽拉速度,模拟工作分为两步:第一步,研究匀速抽拉下的凝固过程,抽拉速度分别是2 mm/min、4 mm/ min、6 mm/min、8 mm/min;第二步,根据第一步的模拟结果,研究变速抽拉下的凝固过程。

2.1 固液前沿变化

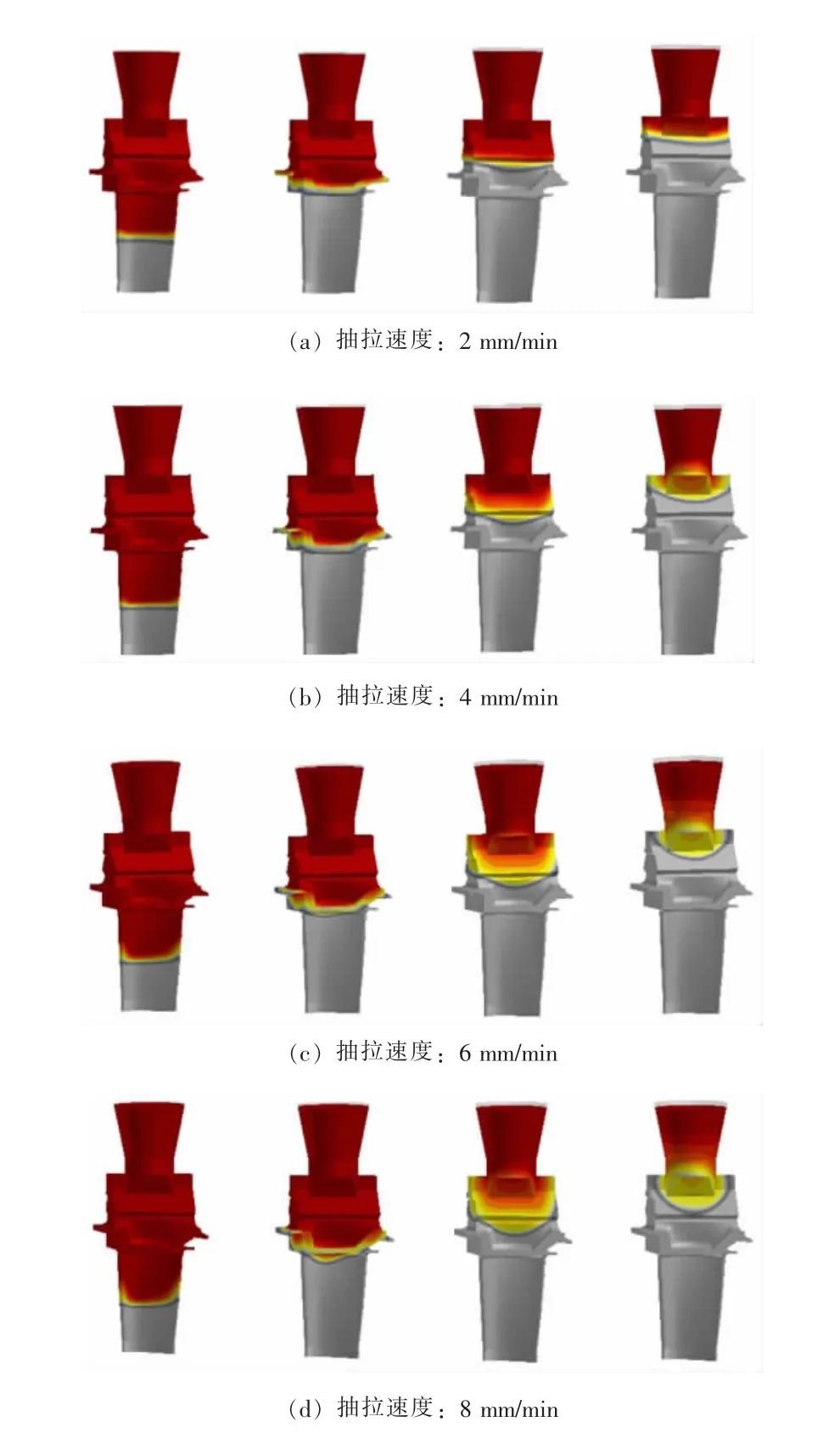

2.1.1 匀速抽拉

不同抽拉速度下,固液界面形态随凝固率的变化如图2所示。可以看到,在叶身下半段,由于距离水冷铜盘较近,自上而下的热传导是主要的传热方式,在不同的抽拉速度下固液界面均可较好地保持水平。随着模壳继续向下抽拉,熔融合金液逐渐远离水冷铜盘,模壳向四周辐射散热的影响开始凸显,固液界面不再保持水平,而且抽拉速度越大,固液界面下凹的弧度越大,这样就会导致叶片铸件两侧的晶向偏离〈001〉方向,出现偏晶,偏晶继续长大,可能会阻断中间的晶粒生长,出现断晶。当固液界面推进至叶根厚大部位时,模壳辐射散热的影响变得更加显著,尤其是在较大的抽拉速度下,如图2(c)和(d),固液界面下凹比较严重。

对比图2(a)~(d)可以看到,在相同的凝固率时,抽拉速度越小,固液界面越趋于水平。但是抽拉速度的降低会造成抽拉时间增加,尤其是对于大尺寸重型燃机定向空心叶片,模壳和陶瓷型芯在高温合金液中浸泡时间较长,越增加了合金液被模壳和型芯污染的概率,以及模壳和型芯出现裂纹的可能,因此抽拉速度不宜过低。

图2 不同的匀速抽拉速度下固液界面的变化

2.1.2 变速抽拉

针对叶片复杂的结构特点,采用变速抽拉的方法。叶身部位距离水冷铜盘较近,其抽拉速度可以适当加快。叶根远离水冷铜盘,且比较厚大,凝固时释放大量的潜热,该部位通过模壳的热辐射对温度梯度的影响比较大,其抽拉速度应有所降低。浇冒口和叶根处陶芯工艺筋由于要切除,其抽拉速度可以设为最大值。从图2中可以看到,叶身部位的较优抽拉速度为6~8 mm/min;对于叶身与叶根的转角R附近以及叶根部位,其较优抽拉速度为2~4 mm/min。

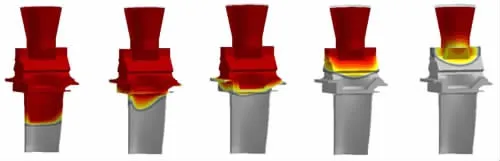

变速抽拉时固液界面形态的变化如图3所示,其叶身部位的抽拉速度为7 mm/min,叶根部位的抽拉速度为4 mm/min,浇冒口部位的抽拉速度为20 mm/min,叶片总体抽拉速度为7-4-20 mm/min。可以看到,在叶身和叶根处,固液界面都较为水平,只有在叶身与叶根的转角R附近以及叶根工艺筋处,固液界面呈现一定的弯曲。与匀速抽拉相比,变速抽拉一方面可以使得在凝固过程中固液界面能够保持较好的水平,定向柱晶生长良好;另一方面也可以减少抽拉时间,当抽拉速度为4 mm/min时,需要抽拉时间约为117 min,而速度为7-4-20 mm/min时,所需时间仅为70 min左右,减少了约40.2%。

图3 变速抽拉时固液界面的变化(7-4-20 mm/min)

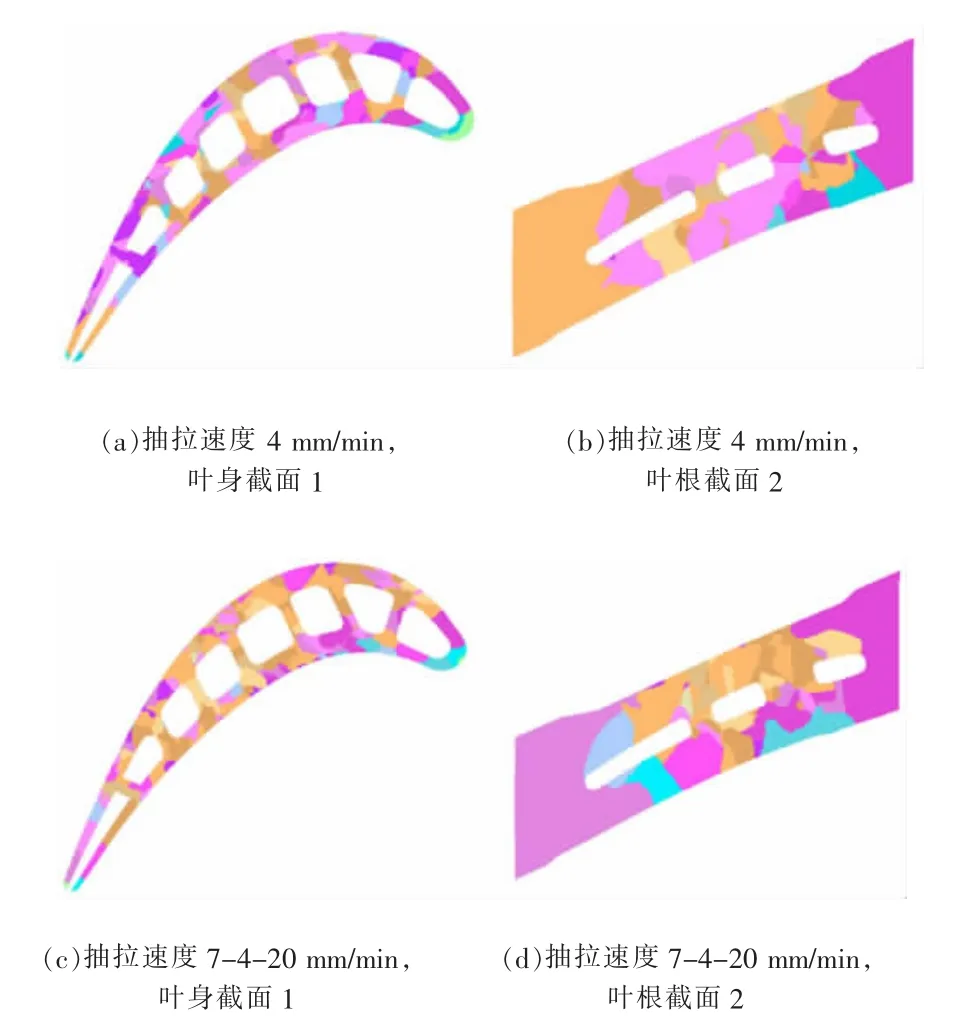

2.2 微观组织计算

模拟计算了抽拉速度分别是4 mm/min和7-4-20 mm/min时,叶片不同横截面的微观组织,如图4所示。图中不同的颜色表示不同的枝晶,其中图4(a)和4(c)是叶身中部横截面的微观组织,图4(b)和4(d)是叶根横截面的微观组织。

图4 不同抽拉速度下横截面的微观组织

对比图4(a)和4(c),可以看到叶身抽拉速度不同时,定向柱晶的数量和晶粒尺寸相差不大,与对图2凝固时固液界面变化的分析一致,即由于叶身靠近水冷铜盘,自上而下的热传导很快,在抽拉速度差别不大的情况下,对温度梯度影响较小。

从图4(b)和4(d)看出,由于从叶身到叶根部位截面发生突变,叶根截面周围合金液先凝固,定向晶向内部逐渐生长,挤压内部晶粒,使得周围晶粒粗大,内部晶粒细小。与抽速为4 mm/min相比,抽速为7-4-20 mm/min时截面中间晶粒和外部晶粒的尺寸相差较大,这主要是由于叶身部位抽拉速度较快,尽管在叶根部位抽拉速度降低,但仍然会对叶根的散热造成一定的影响。为了减少对叶根散热的影响,可以适当提前降低抽拉速度,使得散热更加充分。

3 试验验证

根据模拟的结果,试验所采用的抽拉速度为8-4-20 mm/min,将叶身部位的抽拉速度由模拟时的7 mm/min提高至8 mm/min,以进一步减少抽拉时间。试验时,在叶根部位降至挡板处之前,将抽拉速度由8 mm/min减少为4 mm/min,以减少叶身抽拉速度较快对叶根部位散热的不利影响。叶片表面低倍组织如图5所示。

图5 叶片铸件表面低倍组织

从图5可以看到,叶片柱晶分布均匀,晶粒取向良好。在叶身下部,由于距离水冷铜盘近、散热快,导致定向柱晶较细、较杂,随着晶粒的生长,部分晶粒被挤压,出现断晶。研究表明,通过增加启晶器的高度,可以有效地减少叶身下部的细小杂晶。由于在叶根部位的抽拉速度降低为4 mm/min,可以看到当柱晶由叶身过渡到叶根时,并没有出现明显的断晶、斜晶等缺陷。试验结果表明在通过数值模拟得到的最优抽拉速度下,可以得到较为良好的定向柱晶组织。

4 结论

(1)通过数值模拟,分析了在不同的抽拉速度下涡轮空心叶片定向凝固过程中固液界面形态的演变过程,预测了其柱晶组织,对比、优化得到了较优的抽拉速度。

(2)由于叶片变截面的几何特征,与匀速抽拉相比,在变速抽拉下,既可以使得固液界面前沿较好地保持水平,获得良好的定向组织,也可以减少抽拉时间,提高浇注效率,同时减少了陶瓷型芯、模壳在合金液中的浸泡时间,降低了陶瓷型芯、模壳断裂或出现裂纹的风险,减少了合金液的污染。

(3)试验结果表明,采用模拟得到的较优抽拉速度,叶片定向柱晶分布均匀,晶粒取向良好。

[1]A Kermanpur,M Mehrara,N Varahram,et al.Improvement of grain structure and mechanical properties of a land based gas turbine blade directionally solidified with liquid metal cooling process[J].Materials Science and Technology,2008, 24(1):100-106.

[2]廖鄂斌,郭建亭,王淑荷.定向凝固合金DZ17G的高温低周疲劳性能研究[J].金属学报,1998,34(3):278-282.

[3]郭建亭.高温合金材料学:中册[M].北京:科学出版社, 2008:300-305.

[4]Jian Zhang,Langhong Lou.Directional solidification assisted by liquid metal cooling[J].Materials Science and Technology,2007,23(3):289-330.

[5]傅恒志,郭景杰,刘林,等.先进材料定向凝固[M].北京:科学出版社,2008,591-592.

[6]Dexin Ma,Qiang Wu,Andreas Buhrig-Polaczek.Some new observations on freckle formation in directionally solidified superalloy components[J].Metallurgical and materials transactions B,2012,43(2):344-353.

[7]胡红军,杨明波,罗静,等.Procast软件在铸件凝固模拟中的应用[J].材料科学与工艺,2006,14(3):293-295.

Numerical Simulation of Directional Solidification of Heavy-duty Gas Turbine Hollow Blade

Zhang Qiongyuan,Liu Yanling,Yang Gongxian,Gong Xiufang

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The directional solidification process of hollow blade used in heavy-duty gas turbine has been simulated by Procast software.The effects of different drawing speed on the solid-liquid interface morphology and the microstructure of casting are studied. The simulation results indicate that as the drawing speed decreases,the solid-liquid interface tends to level and the distribution of column crystal with good orientation is uniform.The optimized drawing speed obtained from the simulations is tested and the blade casting with relatively perfect microstructure is prepared.

hollow blade,directional solidification,simulation,solid-liquid interface

TG249

A

1674-9987(2017)02-0042-04

10.13808/j.cnki.issn1674-9987.2017.02.010

张琼元(1987-),男,硕士,工程师,毕业于清华大学材料科学与工程专业,现从事重型燃机叶片研发工作。