滑移爆轰条件下柱壳状高纯铜的层裂损伤研究

2017-07-07陈冀雄杨扬郭昭亮

陈冀雄,杨扬,,郭昭亮

(1.中南大学材料科学与工程学院,湖南长沙410083;2.中国工程物理研究院流体物理研究所冲击波物理与爆轰物理实验室,四川绵阳621900)

滑移爆轰条件下柱壳状高纯铜的层裂损伤研究

陈冀雄1,杨扬1,2,郭昭亮2

(1.中南大学材料科学与工程学院,湖南长沙410083;2.中国工程物理研究院流体物理研究所冲击波物理与爆轰物理实验室,四川绵阳621900)

利用滑移爆轰加载柱壳状高纯铜,获得其初期层裂软回收试样,并借助于多普勒探针系统获得其自由面速度曲线;利用背散射电子衍射技术研究了柱壳状高纯铜的初期层裂特征。结果表明:相同冲击应力条件下,柱壳状试样形成形变孪晶的应力阈值提高,这可能是试样本身形状导致冲击过程中切应力下降造成的。孔洞倾向于在一般大角度晶界形核,而孪晶界对孔洞的形核有抑制。不同取向的晶粒孔洞的形核倾向不同,两侧晶粒的TF差值晶界上孔洞容易形核,同时冲击方向与晶界的几何夹角也对形核位置有影响。相邻孔洞间晶粒的Taylor Factor(TF)值小,有利孔洞间的聚集、贯通。

滑移爆轰;柱壳状无氧铜;层裂;微观结构;EBSD

0 前言

在超高速工业切削、武器应用、航空航天等领域,材料往往处于高应力或高应变率加载等极端应用环境,这些情况下的材料失效是近年来重要研究的方向。动态加载下,金属材料的动态拉伸断裂(层裂)是主要的损伤断裂方式之一,由于层裂过程复杂,不同材料类型,试样形状的损伤机理均会存在差异,以往的研究表明,层裂过程与冲击加载条件(波形、加载时间、加载方向)和材料微观结构等有关。在延性金属中,层裂损伤过程主要包括微孔洞的形核、长大及贯通,直到形成宏观断裂等。

近年来不同加载方式下的材料微结构对层裂行为影响得到了广泛研究,Gray[1]利用滑移爆轰加载获得不同损伤程度的钽金属平板层裂试样,发现冲击波具有的倾斜角使得钽的层裂强度降低,同时,随着冲击波倾斜角的增大,变形孪晶更容易发生。随后Yang[2]在平板无氧铜的滑移爆轰加载实验中,较低的冲击应力下也得到了形变孪晶,且层裂损伤主要在晶粒的Taylor Factor高的一侧晶界形核。Koskelo[3]发现层裂损伤出现在局部微结构中容易出现大量位错的区域,同时这个出现的损伤在随后的冲击波的循环作用下不断得到发展。Furnish[4]等发现,在平板冲击试验中不同晶粒钽金属层裂试样孔洞的形核位置与试样最初的晶粒尺寸有关。晶粒尺寸为20 μm的试样比40 μm的有更宽的孔洞分布区域,相对于高应力状态下,低应力状态时微结构对层裂行为的影响更加明显。在多晶铜中,研究证实晶界是初级层裂的主要孔洞形核点[5]。最近Brown[6]研究了平板冲击下局部微结构薄弱环节对多晶铜试样层裂损伤的影响,发现应变协调性在金属材料的晶间层裂损伤中扮演着非常重要的角色。

然而一直以来的研究主要集中在单向应力条件下的层裂行为,而更贴近实际应用的层裂现象通常发生在比较复杂的应力条件下。目前对于复杂应力条件下层裂的研究则较少。本文利用滑移爆轰加载,获取柱壳状无氧铜的层裂试样,利用Doppler pins system(DPS)激光干涉测速技术和背散射电子衍射技术(EBSD)对复杂应力下的无氧铜层裂行为进行研究,实验结果可为复杂应力下的无氧铜层裂损伤的研究提供一定的参考。

1 实验方法

1.1 材料

本次实验所用的试样材料为99.99%高纯无氧铜,原始试样为规格ϕ40mm×82mm挤压态无氧铜棒,在700℃条件下退火1h,水冷处理,获得均匀的组织结构后进行机加工,获得尺寸为ϕ35.70mm×5.75mm×82mm的最终试样。

1.2 柱壳状无氧铜滑移爆轰实验

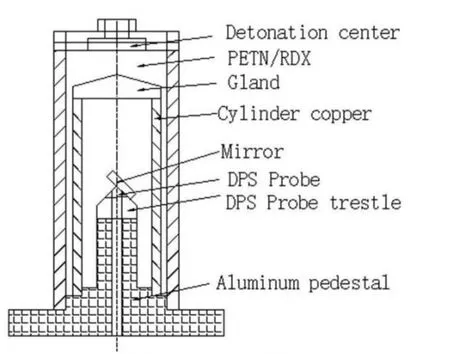

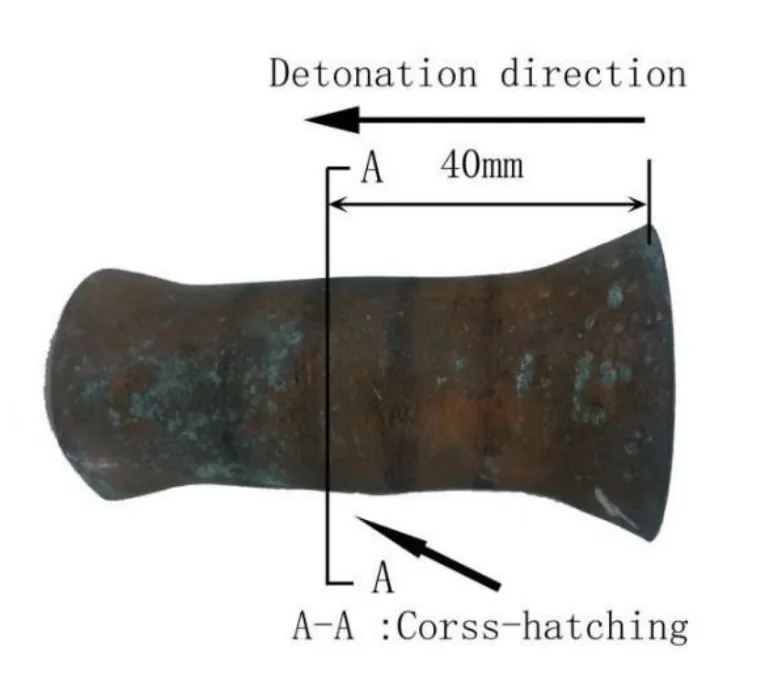

实验采用滑移爆轰加载(实验参数见表1),由中国工程物理院(CAEP)完成,实验装置图如图1所示。装置由柱壳状试样上端的雷管进行中心起爆,随后沿着轴向形成稳定滑移爆轰。为避免试样撞击地面产生二次损伤,实验在沙地上进行,并最终获得软回收试样,同时通过内部放置的DPS探头对自由面进行实时测速,获得试样自由面历史时间曲线。图2为软回收后的层裂试样和切割方案。从图2中可以看出,冲击后试样发生了较大的塑性变形,外观呈双向喇叭形,且冲击后柱壳状无氧铜的外径缩小。

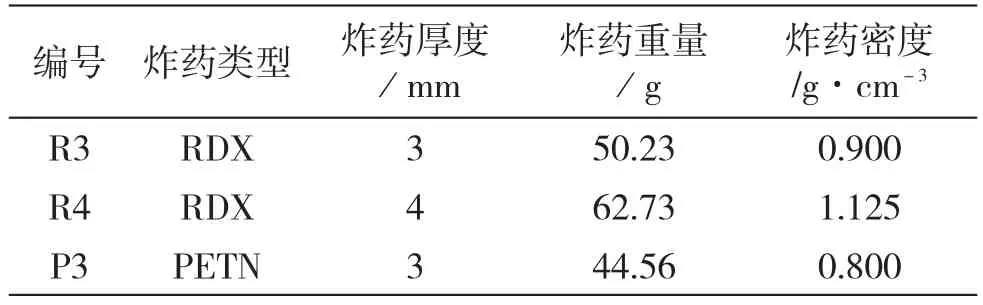

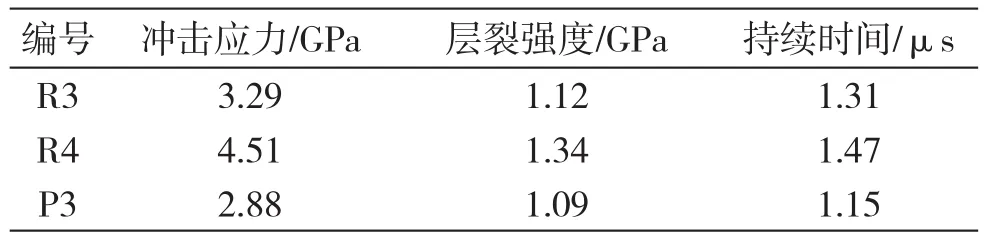

表1 滑移爆轰实验参数

图1 滑移爆轰实验的装置示意图

图2 软回收试样及切割方案

2 结果与讨论

2.1 自由面速度曲线特征

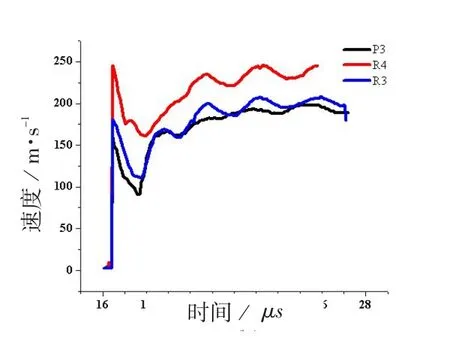

实验所获得的自由面速度(FSV)曲线见图3,三种不同的外部加载条件下的速度曲线均有速度回跳,为了使曲线便于观察和对比,速度曲线的时间轴调整为一致。

对于滑移爆轰冲击实验,冲击压力采用如下公式近似计算[7]:

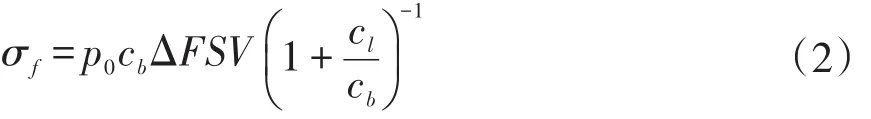

层裂强度的计算公式为[8]:

通过曲线看出:R3、P3、R4所对应的峰值速度回弹分别为180.81,159.09,245.01 m/μs。由以上公式得出,对应的无氧铜层裂强度、峰值冲击压力的结果见表2。

表2 自由面速度参数

图3 自由面速度曲线

2.2 滑移爆轰加载对材料微结构的影响

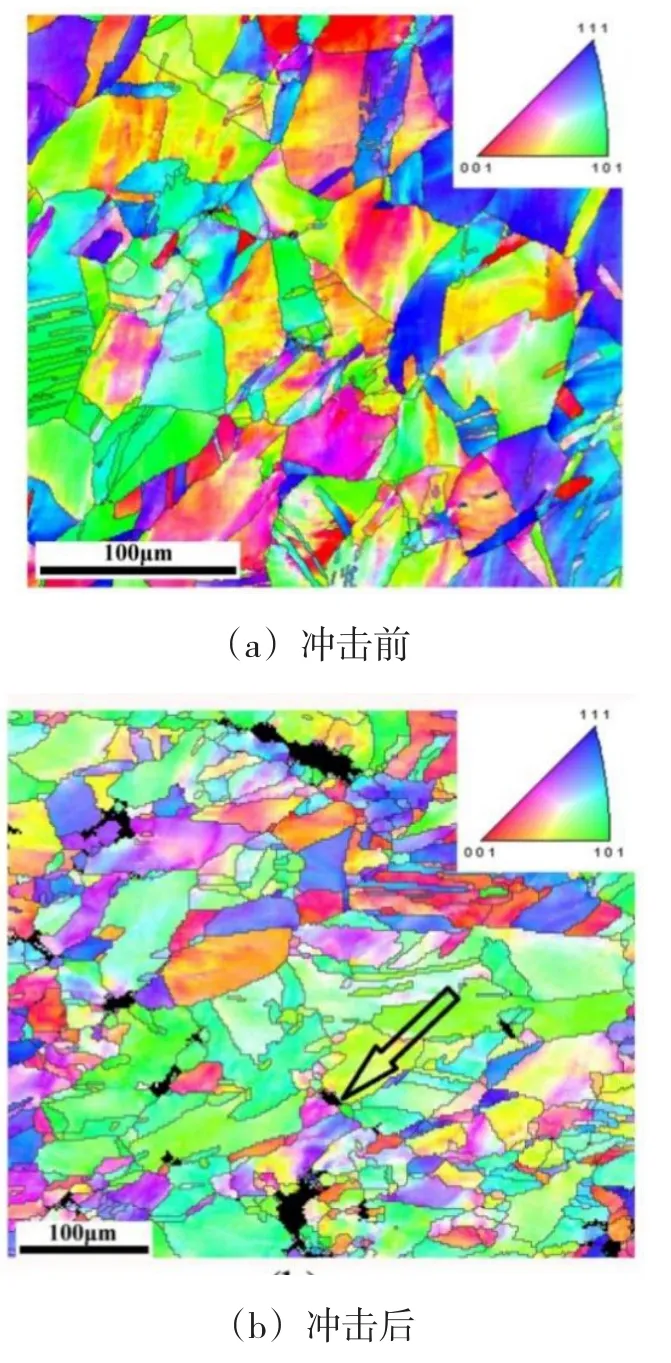

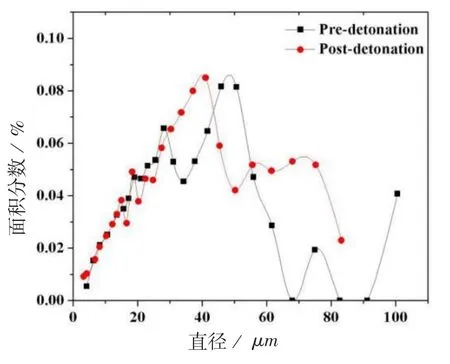

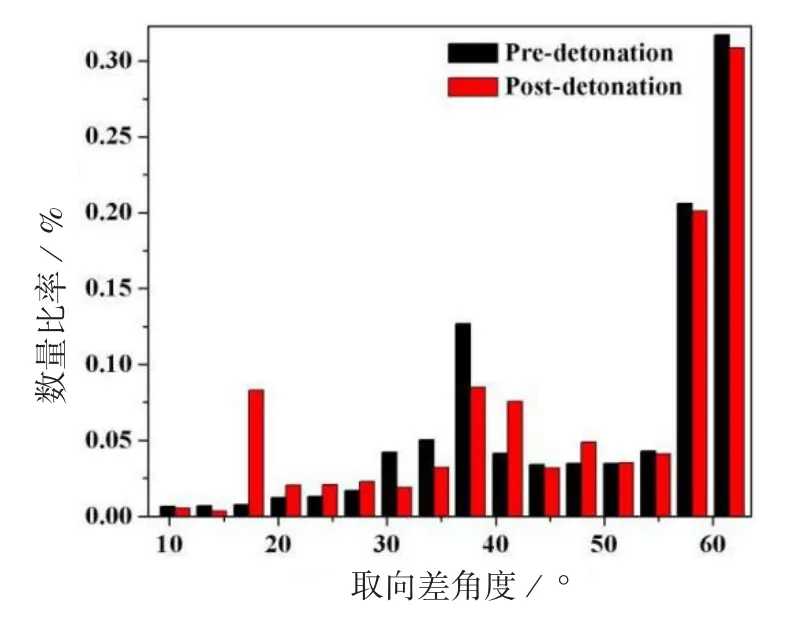

爆轰冲击后,铜柱壳出现明显的宏观形状改变,形状呈双向喇叭状,同时,对试样的微结构也有一定的影响。图4为冲击前后试样R3的EBSD取向图,其中箭头方向为冲击方向。从图中可以看到,图4(a)中晶粒呈等轴状,不同的颜色代表着不同的晶粒取向。而图4(b)中晶粒的形状各异。同时,冲击前后的晶粒大小的变化也不明显,统计结果见图5。冲击前后的晶界取向差如图6,取向差为58.75°~61.25°的晶界数量在冲击前为31.7%,而冲击后下降到30.8%。这说明∑3晶界(取向差为60°)并没有增多,即冲击过程中并没有产生形变孪晶。作者在平板滑移爆轰冲击下的铜平板试样中,在3.65GPa下得到了形变孪晶。然后在本次实验中,冲击应力(3.28GPa)与作者前期无氧铜平板滑移冲击下应力条件相当,但本次实验中,却没有形变孪晶产生。Sanchez[9]等在柱状铜的滑移爆轰加载下,大晶粒(375μm)多晶铜产生形变孪晶的临界压应力为11GP,且随着晶粒的减小,形变孪晶的临界应力增大。而本次实验试样晶粒大小为35μm,冲击应力为3.28GPa,远小于该临界值。Gray在研究不同形状钽金属的初级层裂时发现,在平板钽金属的冲击试验中,滑移爆轰下钽金属出现形变孪晶的应力阈值比平板飞片冲击时要小,但在半柱壳钽金属的滑移爆轰加载下也没有出现形变孪晶。

实验的结果说明:试样几何形状对形变孪晶的临界应力有影响,且试样中存在的曲率会提高形成变形孪晶的临界应力。在冲击波压缩柱壳的过程,可以通过应力三维度的变化来反映材料受力不同应力状态情况。其值为[10]:

从上式看出,Rσ的表达式可解释为应力场中的三轴应力状态和对材料变形的约束程度,在一定范围内,应力三维度值大,应力状态偏于受拉状态,形状变形较小,材料易于拉断;应力三维度值小,应力状态偏于受压状态,形状变形较大,会有较大的塑性变形产生,材料易于剪断。

在柱壳状滑移爆轰过程中,冲击波呈扇形向自由面汇聚,这使得径向压应力在向着内表面传播过程中由于应力的汇聚作用增大而Rσ不断提高,即使得试样应力状态偏于受拉状态。应力状态的改变使得剪切断裂倾向降低,而形变孪晶由剪应力作用产生。这导致在柱壳状试样中产生变形孪晶的临界冲击应力上升。由此,合理地解释了在近乎相同的冲击压力下,柱壳状的无氧铜没有观测到形变孪晶,而平板无氧铜则发生了孪生变形。

图4 冲击前后无氧铜试样的晶粒取向图

图5 冲击前后试样晶粒大小对比

图6 冲击前后晶粒取向差对比

2.3 晶界类型对孔洞形核位置的影响

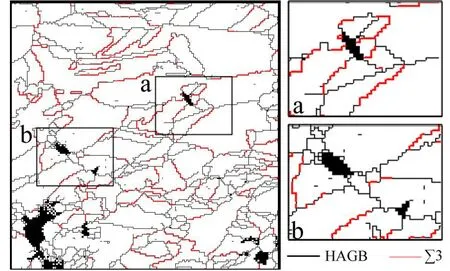

冲击后R3试样的晶界重构图如图7所示,图7黑色部分为一般大角度晶界,红色为∑3晶界,由2.2部分可知,这些∑3晶界全部为退火孪晶界。从图7可以发现,孔洞都集中在晶界处,尤其是晶界的交点,而在晶粒内部,则没有发现孔洞的形核。从图7右侧的放大图中可以看出,孔洞的形核点为一般大角度晶界(HAGB)的交叉节点和HAGB与终止孪晶晶界的交叉点,同时孔洞沿着晶界呈椭圆形长大或者沿晶界伸长。Peralta在纯铜平板冲击中发现孔洞在晶界交点和终止孪晶界形核。但是在本次实验中,在孪晶界或者单独的终止孪晶界上,没有发现孔洞的形核。研究表明,孔洞倾向于在应力集中点形核,在冲击加载下,有大量的缺陷如位错生成并滑移到晶界处聚集、缠绕,出现应力集中。Wayne等认为,终止孪晶和HAGB为弱晶界,其中HAGB具有高的晶界能和较低的界面能,这导致局部容易出现应力集中,而终止孪晶中有些晶界面不是{111}孪晶面,这些终止孪晶界为高能孪晶界,这是造成这类晶界是孔洞形核点的主要原因。而孪晶界则相反,其晶界能量仅为HAGB的1/10,低能量的界面结构非常稳定,这使得孪晶界在冲击加载下对孔洞形核有阻滞作用。同时,只要当达到一定应力阈值后,聚集在孪晶界处的滑动位错在孪晶界两侧的晶粒有重合的晶格面后,滑移就能越过孪晶界或者激活二次滑移,从而使得应力集中消除,抑制孔洞的形核。而本次实验的冲击应力为3.28GPa,远远满足这一应力要求。近期Fension对不同晶界在冲击应力下的形核过程分子间动态模拟也证实,∑3晶界具有发散位错而消除应力集中的性质。

图7 R3对应层裂区的晶界重构图

本次试样采用的是多晶体无氧铜柱壳,由于晶粒小(31.52μm),使得单位体积内晶界的交点增多,而构成这些节点的晶粒TF值不同,这造成了晶界交点处的塑性变形能力出现差异,即容易产生应力集中,造成了孔洞形核多集中在晶界交点处。

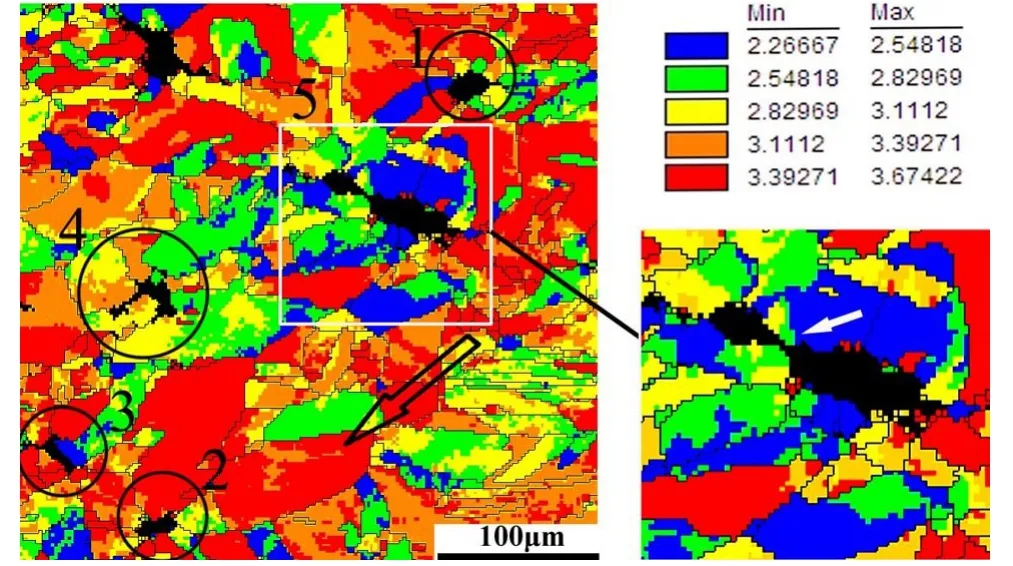

2.4 泰勒因子对孔洞形核位置及长大方式的影响

层裂试样的Taylor Factor(TF)图如图8所示,其中箭头所指方向为冲击方向,TF是晶体抵抗塑性变形的能力的一个有效参考量,其值越小,独立活化滑移系的组合越多。如图8中1,2,3,4所示,孔洞大部分都是在TF值较高的晶粒与其他晶粒间的晶界上形核,这是由于这些晶粒的滑移系少,难以发生塑性变形,而相邻的其他晶粒塑性变形能力强,这使得晶界两侧的塑性变形能力不一致而产生应力集中,导致孔洞的形核。Yang[2]在平板的滑移爆轰中,发现孔洞向着TF值高的晶粒长大。但是在本次实验中,孔洞向TF高晶粒长大的倾向不明显,且观察到孔洞沿晶界长大(图8中3、4所示)。在图8中5区域,两侧TF较低的晶界上,也发现孔洞形核,这可能是该晶界与冲击应力垂直导致的。且这两个孔洞间已经出现了贯通(图8右侧小图中白色箭头所示)。Lebensohn[11]发现临近的孔洞发生聚集或者独立长大取决于孔洞间的晶粒的TF大小,低TF两侧的孔洞更容易聚集长大。标记5中出现的贯通的孔洞之间的晶粒TF值也较小(TF<2.8),且出现穿晶损伤。孔洞在晶粒两侧形核、长大,由于晶粒TF值较小,晶粒内独立的活化滑移系多,这使得晶粒处于“软取向”,孔洞的长大是由晶粒的塑性变形释放能量的结果,晶粒的塑性变形使得晶粒的TF降低,TF的降低又反过来促进孔洞的长大,如此循环,直到孔洞间发生聚集、贯通。

图8 冲击后试样R3的Taylor Factor图

3 结论

本文通过不同炸药厚度的滑移爆轰实验,获得了柱壳状高纯铜的初级层裂软回收试样,利用多普勒激光干涉测速(DPS)和背散射电子衍射(EBSD),对晶粒类型、晶粒取向等微结构对高纯铜层裂行为进行研究。结果如下:

(1)本文中柱壳状的无氧铜没有发生孪生变形,而本文作者前期在近乎相同的冲击压力下的滑移爆轰下平板无氧铜观测到了形变孪晶。这是由于柱壳状试样存在的曲率使得形变孪晶形成的阈值提高。冲击波在压缩圆柱壳体试样过程中会产生汇聚,使得在相同冲击应力条件下,柱壳状试样径向上截切应力比平板状试样要小,即提高了柱壳状无氧铜的形变孪晶的形成阈值。

(2)在柱壳状无氧铜层裂试样中,孔洞集中在一般晶界的交叉点和一般晶界与终止孪晶的交叉点形核;而孪晶界由于晶界能低,且滑移容易穿过孪晶界或者活化二次滑移,而使得应力集中被释放而抑制孔洞的形核。

(3)孔洞倾向于在两侧TF差较大的晶界形核,同时较小TF晶粒两侧的孔洞更倾向于聚集长大。这是由于构成这些交叉点的晶粒TF值不同,这造成了晶界交点处的塑性变形能力差异,容易出现应力集中而出现孔洞形核;同时孔洞的长大和晶粒微观取向(TF)相互影响,导致较小TF晶粒两侧的孔洞更倾向于聚集长大。

[1]G.T.Gray III,L.M.Hull,V.Livescu,J.R.Faulkner,M.E. Briggs,and E.K.Cerreta.Influence of sweeping detonationwave loading on shock hardening and damage evolution during spallation loading in tantalumc[C].EPJ Web of Conferences,2012

[2]Yang Yang,Peng Zhiqiang,Chen Xingzhi,GuoZhaoliang, Tang Tiegang,Hu Haibo,Zhang Qingming.Spall behaviors of high purity copper under sweeping detonation[J].Mater. Sci.Eng.A,2016,651:636-645

[3]A.C.Koskelo,S.R.Greenfield,D.L.Paisley,K.L.McClellan, D.D.Byler,R.M.Dickerson,S.N.Luo,D.C.Swift,D.L. Tonks and P.D.Peralta.Dynamics of the onset of damage in metals under shock loading[J].Shock Comperssion of Condensed Matter,2007:557-560

[4]M.D.Furnish.Determination and interpretation of statistics of spatiallyresolved waveforms in spalled tantalum from 7 to 13GPa[J].International Journal of Plasticity,2009,25(2): 587-602

[5]J.P.Escobedo,E.K.Cerrenta and D.D.Koller.Effect of crystalline structure on intergranular failure during shock loading[J].The Minerals,Metals&Materials Society,2013,66(1)

[6]A.D.Brown,L.wayne,Q.Pham,et al.Microstructural Effects on Damage Nucleation in Shock-Loaded Polycrystalline Copper[J].Metal.Mater.Trans.A,2015,13(2):66-72 [7]O.B.Drennov,A.L.Mikhailov.Initial stage intheacceleration of thin plates in the grazing detonationmode of a high explosive charge[J].Combustion explosion and shock waves, 1979,15(4):539-542

[8]G.I.Kanel.Distortion of the wave profiles in an elastoplastic body upon spalling[J].J Appl.Mech.Teeh.Phys.,2001,42, 358-362

[9]J.C.Sanchez,L.E.Murr and K.P.Staudhammer.Effect of grain size and pressure on twinning and microbanding in oblique shock loading of copper rods[J].Acta.Mater.,1997, 45(8);3223-3235

[10]J.R Rice,P.M Tracry.On the ductile englargement of voids in triaxial stress field[J].Mech Phys Solids,1969,17:201-217

[11]R.Lebensonhn,J.P.Escobedo,E.K.Cerreta,D.D.Koller, C.A Bronkhorst,J.F.Bingert.Modeling void growth in polycrystalline materials[J].Acta.Mater.,2013,61,6918-6932

Research on Spallation Damage for Cylindrical High-purity Copper under Sliding Detonation

CHEN Ji-xiong1,YANG Yang1,2,GUO Zhao-liang2

(1.School of Material Science and Engineering,Central South University,Changsha 410083;2.Chinese Academy of Engineering Physics,Mianyang 621900,China)

A series of sliding detonation experiments were conducted to study the primary spall failure of high purity copper cylinder, spalled samples were soft recovered and the free surface velocity curve were obtained by the Doppler Pin System(DPS).Primary lami⁃nation crack characteristics for high purity copper using EBSD technology.

sliding detonation;high purity copper cylinder;spallation;microstructure;EBSD

TG146.1+1

A

1005-4898(2017)03-0043-07

10.3969/j.issn.1005-4898.2017.03.10

NSAF联合基金(No.U1330126);国家自然科学基金(No.51274245、No.51574290);教育部博士基金(NO.20120162130006)。

陈冀雄(1990-),男,江西人,在读硕士研究生,研究方向:材料动态成型。

2016-04-29