半固态加热对熔体混合后铝硅合金组织的影响

2017-07-07吴斐斐孙虎高袆鑫余加兴王雪诚

吴斐斐,孙虎,高袆鑫,余加兴,王雪诚

(江苏省宿迁学院材料工程系,江苏宿迁223800)

半固态加热对熔体混合后铝硅合金组织的影响

吴斐斐,孙虎,高袆鑫,余加兴,王雪诚

(江苏省宿迁学院材料工程系,江苏宿迁223800)

通过对熔体混合后的高硅铝合金进行半固态加热处理,采用金相分析等手段对半固态加热后Al-20%Si合金组织演变规律进行研究。试验表明:半固态加热后的组织依赖于原始组织,熔体混合后得到的均匀细小的组织再进行半固态加热后容易球化。在590℃下进行5min循环加热3次可以获得细小、近球形组织。

高硅铝合金;初生硅;熔体混合;半固态加热

0 前言

高硅铝合金具有优良的耐磨性能和力学性能,是代替钢材制备汽车活塞和各种机械部件的理想材料。但是高硅铝合金中含有大量的粗大不规则初生硅颗粒,会使合金的力学性能大大降低。而当初生硅的硬质点较大时,会严重降低合金的切削性能,限制合金的应用范围[1~3]。为了使过共晶铝硅合金有更好的力学性能和切削性能,初生硅细化和球化是重要的研究课题[4]。熔体混合利用液态金属瞬间过冷促进形核进而细化初生硅,并通过半固态加热球化初生硅颗粒,以探求一种效果显著、适合工业生产的高硅铝合金半固态成形方法[5~8]。

1 实验方法

实验用材料为硅含量为20%的过共晶铝硅二元合金。将Al-7%Si合金和Al-25%Si合金按1∶2.6的质量比,分别在石墨坩埚中加热至680℃、1000℃。待合金完全熔化后将两种合金混合,并用搅拌棒快速搅拌使其均匀混合,随后将熔体浇入铜模中。

将浇注完成的试样切割成ϕ15mm×10mm的小块,置于陶瓷坩埚中后,放入箱式电阻炉内,进行半固态加热。半固态加热后,经磨平抛光,用0.5%HF腐蚀后,在双目倒置金相显微镜4XBII下进行金相观察,并利用Image Pro金相分析软件进行分析。

2 实验结果

2.1 熔体混合后的合金组织

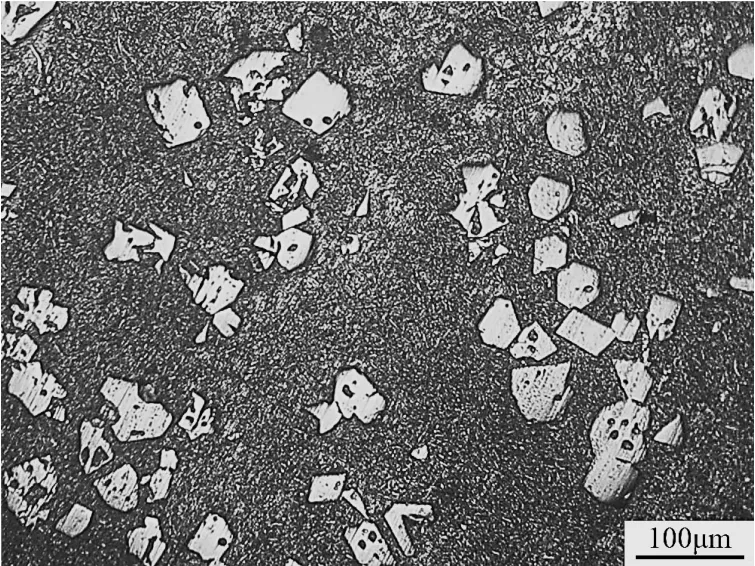

将Al-7%Si加热至595℃保温20 min,与加热至1000℃保温20 min的Al-25%Si混合,得到Al-20%Si合金,其金相组织如图1所示。

图1 熔体混合后的Al-20%Si合金组织

熔体混合技术是将一定过热度的熔体与另一相对温度较低的熔体进行混合,利用较低温熔体的冷却作用促使高温熔体快速形核,并抑制晶粒长大,从而获得细晶的方法。从图1可见,熔体混合后虽然初生硅的尺寸得到明显的细化,形态多为不规则多边形状,其平均直径在45μm左右,但其尖锐的棱角依然存在,这种棱角引起的应力集中容易诱发裂纹。这种尖锐的棱角有待于后续的半固态加热进行消除。

2.2 半固态加热熔体混合后的合金

根据Al-Si相图分析,Al-20%Si合金的液相线温度为684℃,固相线温度为577℃。试验中半固态加热取590℃、600℃及610℃这三个温度进行,此时合金处于液固两相区。

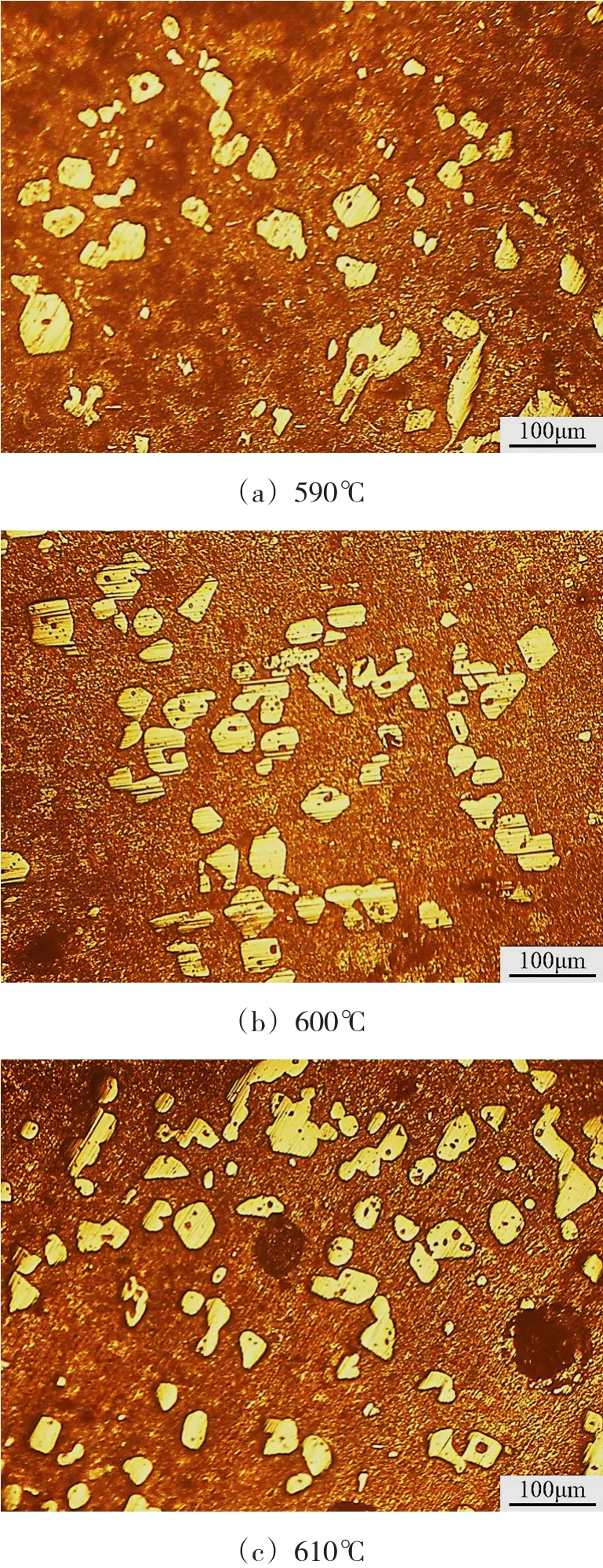

为了增强初生硅相球化效果,对Al-20%Si合金进行循环加热处理,利用多次循环加热冷却过程,使初生硅相充分球化。图2是温度在590℃、600℃、610℃时半固态加热,保温时间均为5min,循环加热3次后所得到的Al-20%Si合金金相图。

从图2(a)中可见初生硅组织的形态较熔体混合后的组织有所改善,初生硅的棱角有一定的钝化,但是并不是十分明显。同时注意到合金组织中出现了初生硅颗粒搭接、凝并长大的现象,这也致使初生硅平均直径较加热前有所长大,利用金相分析软件测得此时的初生硅平均直径为51μm。图2(b)为半固态加热温度控制在600℃下得到的显微组织,部分初生硅有一定长大,其形态呈近球形、椭圆形,分布均匀,难以观察到具有尖锐的棱角的初生硅相。图2(c)为半固态加热温度控制在610℃下得到的显微组织,初生硅进一步球化,初生硅粗大呈近球形,经金相分析软件测得此时初生硅的形状因子为0.78,但初生硅相互之间的搭接、凝并现象更明显。

图2 不同半固态加热温度下的合金组织

在半固态加热时,初生硅相的长大及溶解符合Gibbs-Thompson效应,即

初生硅的棱角处的曲率半径较小,因此其溶解度高,最终棱角逐渐被熔化消失,凹凸表面趋于平整,形成近似球状的粒状组织。但随着半固态加热温度提高,初生硅尺寸也趋于变大,这是因为奥斯瓦尔德熟化以及部分颗粒凝并长大。

在熔体混合后的合金组织细化的基础上进行半固态加热,使初生硅的形态得到了进一步的改善,初生硅不仅细化而且趋于球化。同时半固态加热的球化效果相当的依赖于原始组织的大小,因此熔体混合也是关键的一环。将熔体处理技术与半固态成形中的二次加热技术相结合,是对初生硅控制技术的一种有效的试验尝试。

3 结论

(1)熔体混合技术能较好地将初生硅颗粒细化,但其形态较差,有尖锐的棱角存在。

(2)通过半固态加热可有效球化初生硅颗粒,在610℃保温5min循环加热3次,可以获得良好的合金组织。

[1]金燕鸣.过共晶型铝-硅合金研究的进展[J].轻合金加工技术,1996,24(2):26-30

[2]潘志军,黎文献,马正青,等.高强铝合金的研究现状及展望[J].铝加工,2001,04:39-41

[3]邱庆荣,孙宝德,周尧和.铝合金铸件在汽车上的应用[J].铸造,1998,(1):46-49

[4]田战峰,徐骏,张志峰,等.金属半固态浆料制备技术研究进展[J].材料导报,2005,12:1-4

[5]李元东,杨建,马颖,等.浇注温度对自孕育铸造法制备AM60镁合金半固态浆料的影响(Ⅰ)[J].中国有色金属学报,2010,06:1046-1052

[6]李元东,杨建,马颖,等.自孕育剂参数对自孕育铸造法制备AM60镁合金半固态浆料的影响(Ⅱ)[J].中国有色金属学报,2010,11:2178-2186

[7]李元东,邢博,马颖,等.导流器对自孕育铸造法制备AM60镁合金半固态浆料的影响(Ⅲ)[J].中国有色金属学报,2012,01:22-32

[8]李海凤,吴伟,李艳霞,等.熔体混合法制备Al-22%Si合金的组织和性能研究[J].北华航天工业学院学报,2015,05:8-11

Effect of Semi-solid State Heating on Microstructure of High-silicon Al Alloy Melt

WU Fei-fei,SUN Hu,GAO Hui-xin,YU Jia-xing,WANG Xue-cheng

(Department of Materials Engineering,Jiangsu Suqian College,Suqian 223800,China)

Microstructure evolution rule of Al-20%Si alloy was researched using metallographical method etc..The results show that microstructure of semi-solid state after heating depend on original microstructure,uniform and fine microstructure obtained after mixing of melt would nodulized after heating.Fine and near-spherical microstructure can be obtained by 3 times of cyclic heating at 590℃for 5 min.

high-silicon aluminum alloy;primary silicon;melt mixing;semi-solid state heating

TG146.21,TG292

A

1005-4898(2017)03-0009-03

10.3969/j.issn.1005-4898.2017.03.02

江苏省高校自然基金项目(15KJD430001);江苏省大学生创新创业训练计划项目(201614160024X)。

吴斐斐(1995-),男,江苏南通人,在读本科生。

2016-12-03