滑梯形滚塑模具表面温度均匀性的数值研究

2017-07-07刘学军江财明朱国才

刘学军,江财明,朱国才

(1.北京工商大学材料与机械工程学院,北京 100048;2.温岭市旭日滚塑科技有限公司,浙江 温岭 317511)

滑梯形滚塑模具表面温度均匀性的数值研究

刘学军1,江财明2,朱国才2

(1.北京工商大学材料与机械工程学院,北京 100048;2.温岭市旭日滚塑科技有限公司,浙江 温岭 317511)

采用数值模拟的方法通过Fluent软件对圆筒形滚塑烘箱内滑梯形模具的表面温度分布的均匀性进行了理论研究。利用能量守恒原理得到了烘箱内部空气平均温度的分析解,通过将数值仿真结果与其相比较,证明了传热理论模型和数值计算方法的准确性;分别研究了烘箱的进风温度、进风速度以及烘箱进风口和回风口的周向位置对滑梯形模具表面温度均匀性的影响。结果表明,提高进风温度将使模具表面温度分布的均匀性变差,而增大进风速度可以改善模具表面温度分布的均匀性;让进风口和回风口的周向位置更靠近烘箱上、下半圆筒的水平分界线,也可以改善温度分布的均匀性。

滚塑工艺;模具;表面温度均匀性;数值计算;Fluent软件

0 前言

滚塑工艺是近年发展起来的一种塑料成型加工工艺,相比于其他的塑料成型工艺,具有模具成本低、制品内部应力小、适宜于制造内部中空塑料制品等优点。为滚塑工艺过程建立传热模型并进行数值仿真是研究滚塑工艺非常重要的理论方法。目前绝大多数该方面的文献[1-4]均把研究重点放在模具内壁面与物料和空气混合物及熔融塑料之间的换热机理方面。将模具的外壁面设置为第三类热边界条件,使得仿真计算的区域不用包括模具以外的空间,因此也不用考虑加热烘箱的具体结构和模具在烘箱内的运动情况,从而简化了问题。但这样建立的传热模型对研究某些滚塑工艺问题是不够的。例如,滚塑工艺常用来制造儿童游乐设施中的塑料滑梯,由于其模具形状比较复杂,故在加热阶段模具表面温度分布的均匀性较差,使得模具内某些地方的物料过热,某些地方的物料却又熔融不彻底,最终削弱了滚塑制品的强度和表面品质。滑梯形模具表面温度的均匀性不仅与进风的温度和速度有关,而且还与模具和烘箱的结构以及模具的运动情况有关。因此为研究模具表面温度分布的均匀性,必须将计算区域的边界扩展到烘箱的内壁面,而且在仿真中需要考虑模具的运动。

彭伟等[5]采用Fluent软件对滚塑烘箱内的速度场和温度场进行了数值模拟,并根据计算结果对热气流的流入方向提出了改进方案以提高加热效率。同时考虑了模具在烘箱内的运动,但所研究的是比较简单的圆筒形模具,另外也没有采用任何指标来定量地表征模具表面温度分布的均匀性。本文参照文献[6]和[7],将采用模具表面温度的标准偏差来表示模具表面不同位置处的温度与其平均温度的偏离程度,从而定量地表征了模具表面温度分布的均匀性。

本文首先将某种结构的烘箱在某特定进风温度和速度的情形设定为标准工况,利用烘箱内部空气整体的能量守恒原理得到在标准工况下内部空气平均温度随时间变化的分析解。然后,通过Fluent13.0软件得到同样工况下烘箱内部空气平均温度随时间变化的数值解。将两者相比较,以验证传热理论模型和数值计算的准确性。接着给出了滑梯形模具表面温度的标准偏差随时间变化的仿真结果。最后采用此传热模型分别研究了烘箱进风温度、速度以及进风口和回风口在烘箱壁面上的周向位置对模具表面温度标准偏差的影响,从而为优化工艺参数和烘箱结构以改善模具表面温度分布的均匀性提供了理论依据。

1 传热模型

如图1所示,将所研究的滚塑烘箱简化为一个内径为1.255 m、长度为6.2 m的圆筒。其壁面上有排成一排的4个进风口和排成一排的2个回风口。初始时刻,滑梯形模具水平地置于该烘箱内。图2表示了进风口和回风口在烘箱上的周向位置,其中进风口的法线与水平方向的夹角为α,回风口的法线与水平方向的夹角为β。烘箱内部空气的初始温度为27 ℃。滚塑过程开始后,滑梯形模具以8 r/min的转速绕着烘箱的轴线逆时针转动。同时风机将热空气通过4个进风口吹入烘箱内,加热滑梯形模具后,再通过2个回风口离开烘箱。设定的标准工况为进风温度为300 ℃,进风速度为20 m/s,α=54 °,β=24 (°)。

图1 烘箱与滑梯形模具的结构Fig.1 Structure of the oven and slide-shaped mould

图2 进风口和回风口在烘箱上的周向位置Fig.2 Circumferential locations of inlets and outlets at the oven

数值仿真区域为模具外表面与烘箱内壁面之间的内部空气。这是一个非稳态的不可压缩空气的流动与传热问题,计算的加热时间为7.5 s,即计算的加热过程为滑梯形模具绕着烘箱的轴线转动一圈又重新回到初始的水平位置。利用Fluent软件中的动网格技术来仿真模具在烘箱里的转动。在数值仿真中,模具外表面与烘箱内壁面的热边界条件都认为是绝热的。这就意味着采用本文的传热模型来研究模具表面温度均匀性的时候,不考虑模具与其内部空气和物料或熔融塑料之间的换热所造成的影响。严格来讲,这与实际情况之间有较大差异。但在计算不同进风温度、速度以及进风口和回风口位置下模具表面温度的标准偏差时,总采用相同的热边界条件和时间长度。因此将模具表面设为绝热所造成的误差只会影响表面温度标准偏差的绝对值,而不会影响其在不同工况之间相对比的结果,即不会影响本文研究结论的准确性。

2 数值计算结果及分析

2.1 数值解与分析解的比较

首先推导在标准工况下,烘箱内部空气的平均温度随时间变化的分析解。以烘箱内部空气整体为研究对象,根据传热学能量守恒原理,由于模具外表面和烘箱内壁面都是绝热的,故内部空气的内能随时间的变化率等于由进风口流入烘箱的热能减去由回风口流出烘箱的热能。如式(1)所示:

(1)

式中ρ——空气的密度,kg/m3

Va——烘箱内空气的体积,根据所给烘箱和滑梯形模具的尺寸计算得到Va=26.067 m3

cp——空气的定压比热容,J/(kg·K)

Ta——内部空气的平均温度,初始时刻Ta=27 ℃

t——时间,s

vin——进风速度,即在进风口处空气的平均速度,标准工况下vin=20 m/s

Ain——4个进风口的总面积,根据所给进风口的尺寸计算得到Ain=0.884 m2

Tin——进风温度,即在进风口处空气的平均温度,标准工况下Tin=300 ℃

Tout——回风温度,即在回风口处空气的平均温度,℃

在烘箱内部空气刚开始被加热时和被充分加热以后,回风温度应该与烘箱内空气的平均温度几乎相等,而在其他时间段,二者也应相差不大。因此可假设Tout=Ta,将其以及其他已知条件一并代入式(1),经化简得到式(2):

=0.678(300-Ta)

(2)

利用初始条件t=0 s,Ta=27 ℃,可得式(2)的解,如式(3)所示:

Ta=300-273e-0.678t

(3)

由式(3)可计算出在标准工况下烘箱内空气的平均温度随时间变化的分析解,将其与Fluent软件仿真所得的数值解一起列于图3。可以看出,数值解与分析解吻合较好,两者之间较大的误差发生在3.5~6.5s之间。主要的原因可能是在这个时间段,假设Tout=Ta给分析解带来了一定的误差。而在其他时间段,该假设与实际情况相符,也就是说,在其他时间段,本文的分析解完全可以用来验证数值解。实际上即使在整个7.5 s长的时间段内,两者间的最大相对误差也只有5 %,因此总体来说仿真所得的数值解较好的满足了能量守恒原理,即本文的传热理论模型和数值计算方法是正确的。故下文将通过数值模拟来研究滑梯形模具表面温度分布的均匀性。

1—数值解 2—分析解图3 烘箱内空气平均温度的数值解与分析解的对比Fig.3 Comparison of numerical solution with analytical solution of average air temperature inside the oven

2.2 模具表面温度的标准偏差

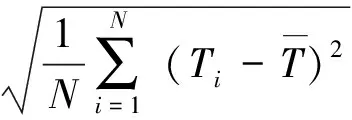

本文采用模具表面温度的标准偏差来定量地表征模具表面温度分布的均匀程度,该值越小,表明模具表面的温度分布越均匀。其计算公式如式(4)所示:

(4)

式中S——表面温度的标准偏差,℃

N——模具表面离散的总节点数

Ti——模具表面第i个节点处的温度,℃

图4 滑梯形模具表面温度的标准偏差随时间的变化Fig.4 Variation of standard deviation of temperature at mould wall with time

图4给出了数值计算所得滑梯形模具表面温度的标准偏差随时间的变化规律。可以看出,在初始时刻,由于还没来得及加热,模具表面上各处的温度都是初始温度27 ℃,因此其标准偏差为零。开始加热后,由于模具表面上直接面对进风口的地方局部温度很快升高,而其他大多数地方仍处于初始温度,因此标准偏差在短时间内急剧增大。随后越来越多原本处于初始温度的模具表面部分开始逐渐暴露于由进风口吹入的热气流下,此时模具表面各处的温度开始比较均匀地升高,因此标准偏差开始急剧下降。随着时间的推移,标准偏差减小的速度开始变慢。另外可以发现,表面温度的标准偏差在下降过程中的某些时间段呈现阶梯形的平台。这是因为滑梯形模具的外表面与内凹面之间形状差异很大。相对于由进风口吹入的热气流方向,每当模具转动到从一个面开始向另一个面过渡的临界位置时,表面温度的标准偏差开始快速下降。但当这个面上所有的地方都被充分加热后,模具又还没来得及转动到向另一个面过渡的位置时,表面温度标准偏差的下降速度会变慢很多甚至几乎不下降,直到模具转动到下一个临界位置为止。接着表面温度的标准偏差又开始新一轮的下降周期。

由上述分析可知,当模具以匀角速度转动时,模具表面温度的标准偏差不能快速下降,这对改善模具表面温度的均匀性是不利的。所以从这点来讲,应该让模具以变角速度转动,即在图4中曲线的平台处,模具能较快地转动,而在其他位置处,则需要较慢地转动。但模具做变角速度转动,会产生角加速度,从而沿周向产生惯性力, 这会在一定程度上削弱模具和模架的结构强度并增大振动和噪声。另外较高的模具转速有利于受热时物料的混合及其在模具内壁面上的流动沉积[8],因此也不能单纯为改善模具表面温度的均匀性而将模具的转速设置的过低。

2.3 进风温度和速度的影响

图5所示为只改变烘箱的进风温度,而将其他参数保持为标准工况时的数值计算结果。可以看出,滑梯形模具表面温度的标准偏差随着烘箱进风温度的提高而增大,也就是说随着进风温度的升高,滑梯形模具表面温度的分布会变得更不均匀。虽然提高进风温度,即提高烘箱的加热温度,可以缩短滚塑制品的成型周期[9],但也使得模具表面温度的均匀性变差。因此在优化滚塑的工艺参数时,只单纯提高进风温度是不可取的。

图5 滑梯形模具表面温度的标准偏差随进风温度的变化Fig.5 Variation of standard deviation of temperature at mould wall with incoming air temperature

进风温度/℃:1—250 2—300 3—350图6 不同进风温度下滑梯形模具表面温度的标准偏差随进风速度的变化Fig.6 Variation of standard deviation of temperature at mould wall with incoming air velocity under different incoming air temperatures

图6给出了在3个不同进风温度250、300、350 ℃下,其他参数与标准工况相同时,滑梯形模具表面温度的标准偏差随进风速度的变化规律。可以看出,模具表面温度的标准偏差随进风速度的增大而下降,但当进风速度较高时,标准偏差下降的速率明显变缓。还可以看出在进风温度较高的情形,表面温度的标准偏差随进风速度增大而减小的速率要比进风温度较低的情形更快一些,当进风速度较低时,尤其如此。随着进风速度的增加,不同进风温度情形下的标准偏差逐渐靠近而最终趋于一致,即进风温度的变化对模具表面温度均匀性的影响越来越小,当进风速度极高时,进风温度的影响可忽略不计。

这说明当进风速度较低时,提高进风速度可以更有效地改善模具表面温度分布的均匀性。由于提高进风速度也相应地增大了加热对流换热系数,因此对缩短滚塑制品的成型周期也有帮助[9]。故提高进风速度是一举两得的措施。另外,从改善模具表面温度分布的均匀性来看,同时采用较高的进风温度和较低的进风速度是最不利的。即如果要选用较高的进风温度,那么同时也必须选用较大的进风速度。如果进风速度已经很高,那么可以适当继续提高进风温度,这样既能进一步缩短滚塑制品的成型周期,同时模具表面的温度分布仍能维持较好的均匀性。

2.4 进风口和回风口沿周向位置的影响

研究进风口和回风口沿周向位置的影响实际上就是只改变α角和β角(如图2所示)的大小,而进风温度和速度以及其他结构参数都保持与标准工况相同,以研究这两个转角对滑梯形模具表面温度标准偏差的影响。如表1所示。采用前述已被验证的传热模型和数值方法分别仿真得到了在这4种工况下模具表面温度的标准偏差。

表1 进风口和回风口沿周向位置对模具表面温度的标准偏差的影响Tab.1 Effects of circumferential locations of inlets and outlets on standard deviation of temperature at mould wall

显然在工况3条件下滑梯形模具表面温度分布的标准偏差最小。也就是说,当进风口和回风口的周向位置靠近烘箱的上、下半圆筒的水平分界线时,模具表面的温度分布变得更均匀。原因是当进风口和回风口处在这个位置时,它们直接面对烘箱中部的滑梯形模具,这样就会有更多的热空气吹在模具表面上或其周围,从而强化了热空气与模具表面上各个地方的对流换热,因此可以改善模具表面温度分布的均匀性。在实际的滚塑机中,烘箱的上、下半圆筒壳体不是固定在一起的整体。上半圆筒壳体需要绕其轴线转动以便打开和关闭烘箱,进而可对模具进行装卸。因此进风口和回风口的周向位置不能刚好设计在烘箱上、下半圆筒的水平分界线上,也不能离该分界线太近。

3 结论

(1)增大烘箱的进风温度会使得滑梯形模具表面温度分布的均匀性变差;当进风速度比较低时,提高进风速度可以显著地改善模具表面温度分布的均匀性;

(2)如果采用较高的进风温度,那么就必须同时使用较高的进风速度,否者模具表面温度分布的均匀性会很差;当进风速度很高时,进风温度对模具表面温度分布均匀性的影响几乎可以忽略;

(3)将进风口和回风口的周向位置尽量靠近烘箱的上、下半圆筒的水平分界线,可以改善模具表面温度分布的均匀性。

[1] Nugent P J, Crawford R J, Xu Liang. Computer Prediction of Cycle Times During Rotational Molding of Plastics [J]. Advances in Polymer Technology, 1992, 11(3): 181-191.

[2] Gogos G, Olson L G, Liu Xuejun, et al. New Models for Rotational Molding of Plastics [J]. Polymer Engineering and Science, 1998, 38(9): 1387-1398.

[3] Greco A, Maffezzoli A, Vlachopoulos J. Simulation of Heat Transfer During Rotational Molding [J]. Advances in Polymer Technology, 2003, 22(4): 271-279.

[4] Banerjee S, Yan W, Bhattacharyya D. Modeling of Heat Transfer in Rotational Molding [J]. Polymer Engineering and Science, 2008, 48(11): 2188-2197.

[5] 彭 威,关昌峰,秦 柳,等.滚塑机烘箱内部温度场的数值模拟研究[J].机械设计与制造,2012, 41(9): 105-107. Peng Wei, Guan Changfeng, Qin Liu, et al. Numerical Simulation Study on Temperature Field in an Oven of Rotational Molding Machine [J], Machinery Design and Manufacture, 2012, 41(9): 105-107.

[6] 李永博,周 伟,李鹏飞,等. 基于CFD模拟模型的温室温度场均匀性控制[J].农业机械学报,2012, 43(4): 156-161. Li Yongbo, Zhou Wei, Li Pengfei, et al. Temperature Homogeneity Control of Greenhouse Based on CFD Simulation Model, 2012, 43(4): 156-161.

[7] 马建军,孙侠生,李喜明.环境实验室温度均匀性的数值分析研究[J].装备环境工程,2014, 11(1): 48-53. Ma Jianjun, Sun Xiasheng, Li Ximing. Numerical Analysis of Temperature Uniformity for Climatic Test Camber [J]. Equipment Environmental Engineering, 2014, 11(1): 48-53.

[8] Olinek J, Anand C, Bellehumeur C T. Experimental Study on the Flow and Deposition of Powder Particles in Rotational Molding [J]. Polymer Engineering and Science, 2005, 45(1): 62-73.

[9] 刘学军.滚塑工艺成型周期的数值研究[J].中国塑料,2013, 27(10): 58-64. Liu Xuejun. Numerical Study on Cycle Time of Rotational Molding Process [J],China Plastics, 2013, 27 (10): 58-64.

Numerical Study on Uniformity of Surface Temperature ofSlide-shaped Moulds in Rotational Molding Process

LIU Xuejun1, JIANG Caiming2, ZHU Guocai2

(1.College of Materials and Mechanical Engineering, Beijing Technology and Business University, Beijing 100048, China;2.Wenling Rising Sun Rotational Molding Technology Co, Ltd, Wenling 317511, China)

Uniformity of surface temperature of slide-shaped moulds inside cylindrical ovens for rotational molding was studied theoretically by numerical simulation with the aid of a Fluent®software. The energy conservation principle was adopted to obtain the analytical solution of average air temperature inside the oven. By comparing the numerical solution with the analytical one, the theoretical model of heat transfer and method of numerical computation were proved to be correct. The effects of the temperature and velocity of incoming air flow and the circumferential locations of inlets and outlets at the oven on the uniformity of surface temperature of slide-shaped mould were also investigated. The results indicated that the uniformity of surface temperature became worse with an increase of the temperature of incoming air flow, and however it could be improved by increasing the speed of incoming air flow. Furthermore, the uniformity of surface temperature could also be improved by making the circumferential locations of inlets and outlets more close to the horizontal boundary lines between the upper and lower half of the cylindrical oven wall.

rotational molding; mould; uniformity of surface temperature; numerical computation; Fluent software

2016-11-18

TQ320.66

B

1001-9278(2017)06-0079-05

10.19491/j.issn.1001-9278.2017.06.013

联系人,liuxj@th.btbu.edu.cn