电厂水环式真空泵汽蚀原因分析及改造

2017-07-06王运军余书剑

王运军 余书剑

(广州珠江电厂,广东 广州 510000)

电厂水环式真空泵汽蚀原因分析及改造

王运军 余书剑

(广州珠江电厂,广东 广州 510000)

广州某320MW凝汽式汽轮发电厂,每台机组配备2台2BEI353-DEY4型水环式真空泵。该泵工作液冷却水采用电厂公用冷却系统的闭式水,因闭式水在夏季运行时温度偏高,冷却效果差,使真空泵出力下降、真空泵轮气蚀、叶片发生断裂。文章对水环式真空泵的原理、运行特性进行了分析,提出了对真空泵工作液冷却水系统进行改造的方案。

水环式真空泵;汽蚀原因;发电厂;发电机组;工作液冷却水系统

真空泵作为凝汽式汽轮机真空抽汽系统的重要组成部分,它的主要作用是抽出凝汽器中不凝结气体和在真空形成初期建立真空。水环式真空泵以其启动时间短、启动性能好、在设计压力范围抽吸能力强、性能稳定效率高等显著的优点,广泛应用于大型汽轮机凝器设备上。广州某320MW凝汽式汽轮机发电厂,每台机组配备两台2BEI353-DEY4型水环式真空泵,机组正常运行时,两台水环真空泵装置一台运行一台备用。

1 真空泵原理

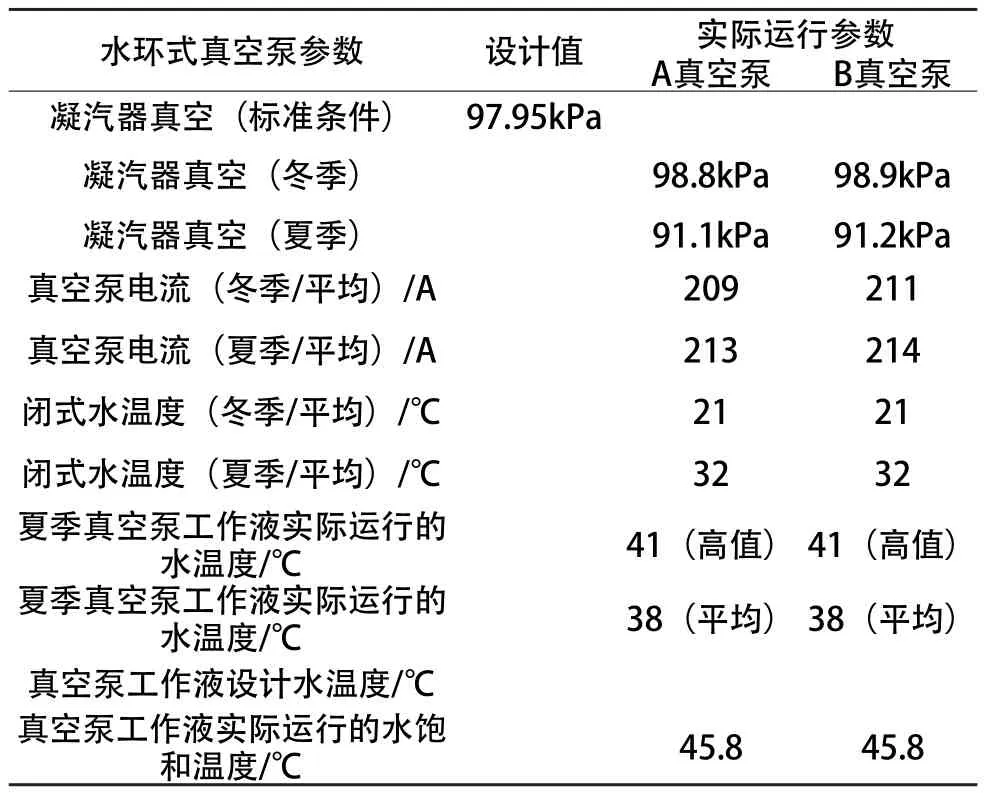

表1 水环式真空泵运行参数对比(2015年#1机运行数据)

叶轮偏心地安装在具有近似椭圆形内腔的泵体内,当叶轮转动时,注入泵体内的水在离心力的作用下,被甩到泵壁形成一个水环,水环与叶轮轮毂之间形成一个月牙形空间,水环在两叶片之间起着活塞作用,叶轮旋转一周,吸排气一次。真空泵正常运行时,凝汽器内的空气及少量蒸汽被抽至真空泵,进入泵体内的气体在泵内被压缩至排气口排出,经排气管进入气水分离器,在气水分离器内进行气水分离,被分离出来的气体由分离器上部排气管,经逆止门排向机房外,而被分离留下的水,经管道进入热交换器冷却,经过冷却后的水进入泵内重新使用。热交换器的冷却水由闭式循环冷却水系统供给,气水分离器内工作水由闭式水系统的水补充,由补水调节阀和溢流调节阀控制气水分离器内水位。

2 真空泵汽蚀原因分析

图1 水环式真空叶片断裂的现场图和汽蚀穿孔

广州某电厂水环式真空泵工作液冷却水采用闭式水冷却,而闭式水又采用海水作为冷却水,受环境温度影响较大,且广州地区夏季时间较长、温度高。造成水环式真空泵工作液的冷却效果不好,工作液温度偏高,严重偏离了水环式真空泵的设计水温。

通过表格数据对比,可以发现冬季与夏季闭式水温度变化明显,夏季真空泵工作液水温明显偏高。真空泵工作液的温度是影响水环泵和凝汽器运行的关键因素,工作液温度升高,对应的饱和压力升高。根据电厂运行试验表明:当真空泵工作液温度升高到35℃以上时,真空泵性能开始恶化,会大幅降低水环泵的抽汽能力,空气在凝汽器中聚集量急剧增大,影响凝汽器的传热性能,从而降低机组的运行真空。且真空泵工作液的温度逐渐接近真空泵内真空度所对应的饱和温度,会引起真空泵工作液汽化,导致真空泵叶轮及叶片汽蚀并对转子叶轮产生很大的应力,导致叶片断裂。仅在2010~2013年的三年内就断叶片五次,虽然真空泵的部分叶片未断,但叶轮穿孔,汽蚀现象较为明显。

多次叶片断裂不仅仅造成设备和财产的损坏(每次维修费用约18万/台),真空泵的返厂维修周期较长,还会造成长期无备用真空泵,给发电机组的安全运行带来很大安全隐患。因此,找到合理的解决办法,是保障发电机组安全运行的当务之急。

3 水环真空泵工作液冷却系统改造

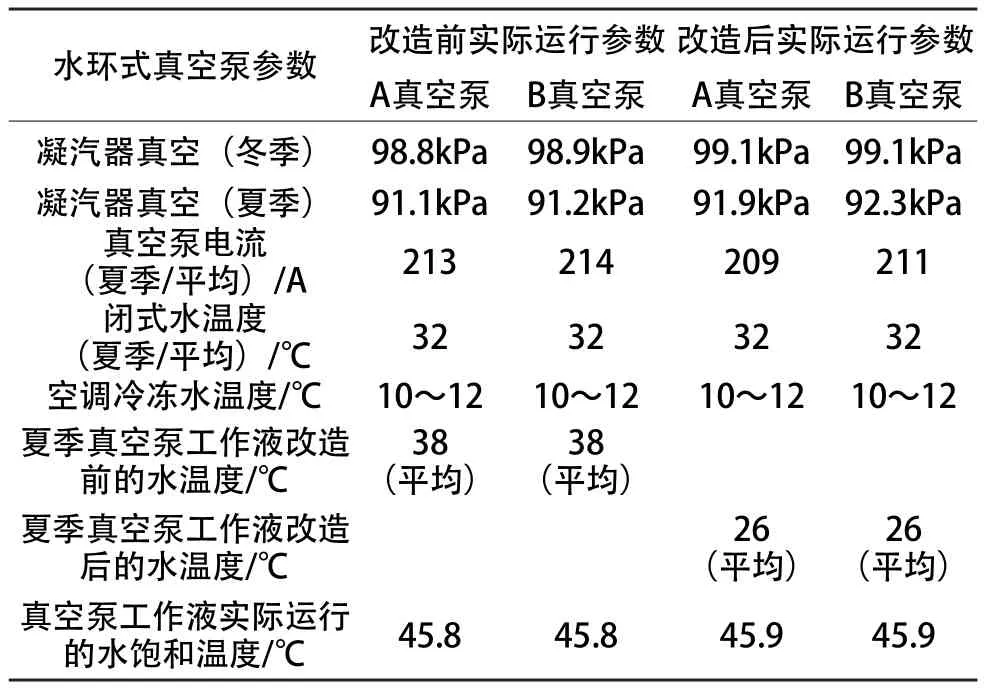

表2 真空泵工作液冷却系统改造前后对比

真空泵工作液的温度是影响水环泵和凝汽器运行的关键因素,有效降低真空泵工作液的温度,有助于提高凝汽器真空,降低真空泵汽蚀。在电厂生产中,配有两台螺杆式制冷中央空调,作为集中控制室、各个配电室、综合继保室以及其他需要制冷的活动会议室。

每台螺杆式制冷机有3个压缩机,在夏季一般开4个压缩机就可以满足要求,两台螺杆式制冷中央空调运行中仍有部分余量未被利用,因此增加一路至真空泵的冷冻水,在夏季温度较高时使用冷冻水,利用10℃~12℃的空调冷冻水冷却真空泵的工作液,闭式水做备用,不仅提高了设备的可靠性,降低了真空泵工作液的温度,减轻真空泵汽蚀,还能提高中央空调的利用率,达到节能降耗的目的。通过改造前后真空泵运行参数的对比,使用冷冻水后真空泵工作液水温平均为26℃,远远低于对应压力的饱和温度,远离了汽化区域。真空泵工作液冷却系统自2015年7月改造后运行至今,其运行噪音和震动大幅减小,真空泵运行电流下降4~5A,叶片汽蚀现象大大缓解,达到预期效果。

4 结语

本文通过对广州某电厂水环式真空泵发生汽蚀的原因分析,对真空泵工作液冷却系统进行改造,并利用改造前后效果的对比,进一步肯定了改造的成果,为下一步其他机组改造提供有效的数据支撑,也提出了电厂运行中水环式真空泵汽蚀诊断的一般思路和应对措施,供同行参考。

[1]何川,郭立君.泵与风机[M].北京:中国电力出版社,2004.

[2]张子敬,毛玉河.电站水环式真空泵汽蚀诊断及对策研究[J].汽轮机技术,2013,55(3).

(责任编辑:黄银芳)

TM623

1009-2374(2017)07-0051-02

10.13535/j.cnki.11-4406/n.2017.07.024

A