450 kt/a铜冶炼烟气制酸装置的设计与运行实践

2017-07-05王新民贺瑞萍李昆洋董利伟

王新民,贺瑞萍,李昆洋,董利伟

(包头华鼎铜业发展有限公司,内蒙古包头014030)

450 kt/a铜冶炼烟气制酸装置的设计与运行实践

王新民,贺瑞萍,李昆洋*,董利伟

(包头华鼎铜业发展有限公司,内蒙古包头014030)

介绍了450 kt/a烟气制酸装置采用1套净化、2套转化干吸系统的技术改造方案。A系统用“3+1”4段转化、ⅢⅠ-ⅣⅡ换热流程;B系统采用“3+1”4段转化、ⅣⅠ-ⅢⅡ换热流程。脱硫系统用电石渣-石膏湿法动力波洗涤脱硫;污酸污水处理选用铁盐中和法。针对2套系统生产中存在的问题采取相应的技改措施后,运行指标达到设计要求,取得了满意的效果。A系统转化率达99.87%,B系统达到99.3%,尾气排放ρ(SO2)小于200 mg/m3,污水实现“零”排放。

冶炼烟气 硫酸生产 技改 问题 对策 运行

包头华鼎铜业发展有限公司为了提升技术装备水平以实现节能降耗及资源的综合利用,并大力应用清洁生产技术创造低耗、高效、环境优秀的新型有色冶金企业,在现有系统的基础上,通过技术改造使粗铜产量超过100 kt/a,配套的制酸系统从360 kt/a扩大到450 kt/a,工业硫酸质量达GB/T 534—2014《工业硫酸》标准。制酸系统的技改从2016年1月开始,到2016年10月成功运行,各项经济技术指标达到或超过设计要求。

1 烟气条件及技改目标

1.1 进入制酸系统的烟气成分及气量

底吹熔炼炉和底吹吹炼炉进入制酸系统的烟气成分及气量(设计值)见表1。

1.2 技改目标

该技改围绕以下目标展开:

1)节能。选用新工艺、新节能设备,使吨酸电耗低于110 kW。

2)减排。尾气排放二氧化硫质量浓度全年不超过400 mg/m3,其他指标均低于GB 25467—2010《铜、镍、钴工业污染物排放标准》设定值。

3)消除现有360 kt/a制酸系统存在的问题。

4)技改后的经济技术指标设计值见表2。

表1 制酸系统的烟气成分及气量

表2 技改后经济技术指标

2 制酸工艺流程、存在问题及对策

2.1 2套制酸系统的工艺流程

该公司现运行1套360 kt/a的制酸系统(以下简称A系统),闲置了1套120 kt/a的制酸系统(以下简称B系统)。为了节约投资,公司确定恢复B系统,并对A系统和B系统存在的问题进行整改,使改造后各项经济技术指标达到优良。

A系统干吸工序是1次干燥2次吸收、泵后冷却流程,转化工序是“3+1”4段转化、ⅢⅠ-ⅣⅡ换热流程,转化器床层按照一,二,三,四自上而下的方式布置。设置2台升温电炉功率分别为2 400 kW和1 200 kW。

B系统是该公司早期30 kt/a铜冶炼装置的配套制酸系统,2012年铜冶炼装置扩产后,该系统被闲置。该系统净化工序已经拆除,仅保留转化工序和干吸工序。干吸工序是1次干燥2次吸收、泵后冷却流程,转化采用“3+1”4段转化、ⅣⅠ-ⅢⅡ换热流程。

2.2 存在问题及对策

2.2.1 净化工序设备校核

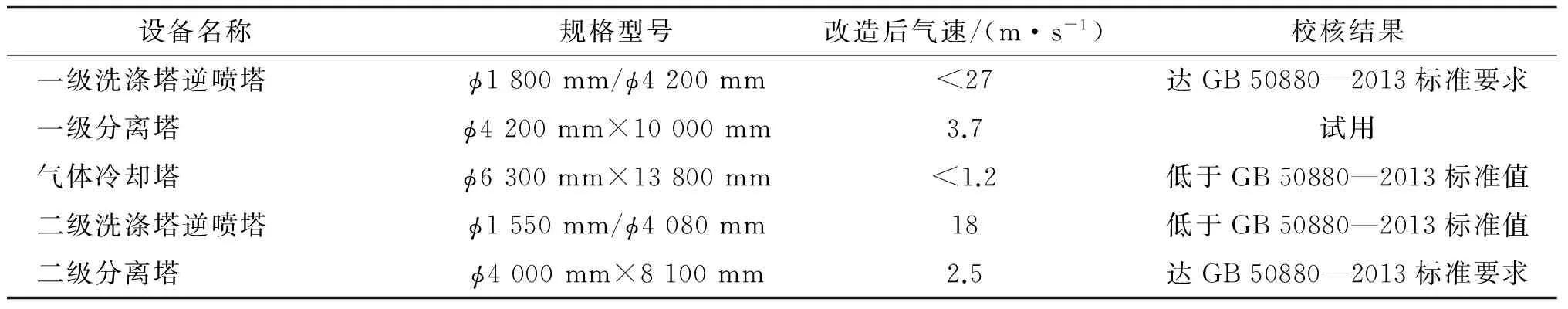

按照2套转化干吸工序共用1套净化工序设计,B系统无净化工序,考虑用A系统与B系统共用1套净化装置。原A系统的净化工艺是一级动力波洗涤器+气体冷却塔+二级动力波洗涤器+两级电除雾器的稀酸封闭净化,每台电除雾器578管,面积42 m2,原A系统烟气净化入口1.05×105m3/h,改造后达1.20×105m3/h,经计算电除雾器仍可满足生产需求。A系统与B系统共用1套净化系统是否可行,关键在于高效洗涤器的能力是否适当。选取运行参数为依据,对净化洗涤设备进行校核,其结果见表3。

表3 净化洗涤设备校核结果

由表3可见:2套转化干吸系统共用1套净化装置理论上可行,只有一级分离塔气速超标,可以试用。考虑净化烟气量增加,稀酸温度会相应升高,板式换热器冷却面积增加了1/3。

2.2.2 A系统存在问题及处理措施

A系统已稳定运行了几年,其工艺指标均达到了设计要求,节能减排也达到了预期效果,但夏天干燥指标不合格,ρ(H2O)平均是130 mg/m3,最高达180 mg/m3。取电除雾器出口气体分析,认为是烟气中带的水滴较多,超过了干燥塔的处理能力。造成这种情况的原因是电除雾器气速较高,气体夹带过多水沫进入了干燥塔,加重干燥塔负荷。

在净化出口,烟气分为2路进入A系统和B系统。A系统SO2风机的流量147 000 m3/h,升压50 kPa;B系统SO2风机流量84 000 m3/h,升压42 kPa,2台风机的流量和压头差异较大,运行调节较困难。

处理措施:在净化出口进干燥塔之前加1台40 m3储气罐,在罐内增加气水分离装置,兼担分气箱和气水分离器2种功能。

2.2.3 B系统存在问题及处理措施

查阅B系统2011年10月以前运行资料得知:B系统存在3个主要问题:①平均转化率仅有96%~

97%;②干吸塔阻力高;③二吸塔出口带酸沫严重,吸收率达不到99.95%。经过分析采用以下措施解决:

1) 转化率不高及二吸塔出口带沫问题。 B系统原催化剂为国产,原来生产时转化器各层运行温度不准确;现场检查发现转化器各层人孔未保温,转化器管口联接处保温不完整,Ⅲ换热器部分换热管泄漏。根据这种情况综合考虑后决定:①选用国产催化剂,确定合理的装填方案见表4;②调整保温厚度补足保温;③更换Ⅲ换热器,撤掉进二吸塔前的SO3冷却器。

表4 B系统转化催化剂装填方案

二吸塔出口大量带沫原因是B系统原设计生产能力120 kt/a,实际运行产量达到21 t/h,气速高所致。技改后重新投入使用,产量最多不超过15 t/h,带沫的问题可解决。

2)干吸塔阻力大的问题。 查阅B系统干吸系统过去的运行记录,干燥塔的阻力最高达3.1 kPa,一吸塔2.2 kPa,二吸塔2 kPa。填料下层采用隔板环,中部用φ75 mm异鞍环,最上层采用φ25 mm异鞍环,采用管槽式分酸器,但分酸细管大部分腐蚀损坏,槽体也有部分损坏。在塔气速一定的条件下,填料性能是造成塔阻力增大的根本原因,分酸不均影响塔效率。最终确定干吸塔填料全部更换为规整填料,分酸器改为最新管式分酸器,分酸点从24个/m2提高到46个/m2。

2.2.4 废酸处理

废酸处理采用电石渣-铁盐法电絮凝联合除砷工艺,分为中和氧化过滤、电化除砷、过滤吸附等。处理后清水送制酸净化、烟气脱硫、冶炼渣缓冷及渣选矿车间使用,做到“零”排放,中和渣交专业企业处理。这套装置可处理废酸污水27 t/h,处理能力完全够用。该工艺的特点是铁与砷的比例调整恰当,除砷效果好,残留砷浓度低;砷酸铁和砷共沉淀很稳定,萃取物中砷的浓度低于毒性特征浸出标准;工艺效率高,操作简单;投资成本低,运行费用低。缺点是中和处理后的含砷废渣量大,废渣中含砷高,废渣交专业企业处理费用高。

2套系统正常运行后,稀酸量在原基础上增加了20%以上,处理的污酸污水量达15 t/h,中和渣94 t/d。现有的处理方法虽然投资省、运行费用低、安全系数高,但必须设计一套中和渣的处理装置:含砷中和渣用熔炼方法将砷收集为砷深加工原料,中和渣去除砷后资源化再利用。对这一构思进行小试,试验结果非常理想,现进入工程设计阶段,明年可建成投入运行。

3 烟气脱硫存在的问题及对策

脱硫系统是由制酸尾气脱硫和环集烟气脱硫2套系统组成。环集烟气脱硫是处理转炉、联吹炉、底吹炉周围环境的气体,气量3.0×105m3/h,φ(SO2)在0.02%以内,其脱硫工艺为电石渣-石膏湿法。脱硫机理是尾气中的SO2与电石渣乳液反应生成亚硫酸钙(CaSO3·1/2H2O),未完全水解的电石渣进一步参与SO2反应。在反应中需要O2将亚硫酸钙氧化成二水硫酸钙(CaSO4·2H2O)石膏。设备布置为一级动力波洗涤器+气液分离器+二级动力波洗涤器+气液分离器+湿式电除尘器。

该工艺技术成熟,使用范围广,其主要特点是脱硫效率高。动力波洗涤器脱硫效率高达95%以上,逆喷管无堵塞;气量在30%范围内变化均可处理,特别适应气量变化大的环境烟气及冶炼制酸尾气的脱硫。

该铜冶炼装置技改是转炉改联吹炉,是从治理环境角度出发,减少环境气量为目标。改造完成后环境烟气量将从3.0×105m3/h减少为2.5×105m3/h左右,烟气SO2浓度不变。现有的环境脱硫系统完全能满足改造后的脱硫要求,环境烟气脱硫系统的设备不作改动。

因铜冶炼部分环境烟气进入制酸烟气中,加之烟气净化出口补入部分空气,进入制酸脱硫系统的尾气量增加到1.87×105m3/h。制酸尾气脱硫工艺与环境脱硫工艺相同,原设备设置为一级动力波高效洗涤器+气液分离塔+除沫器+二级气液分离塔+除沫器。处理能力1.6×105m3/h,ρ(SO2)为1 380 mg/m3。为确保达标排放,必须对制酸脱硫装置升级改造。

经过10余年使用电石渣乳液脱除制酸尾气SO2

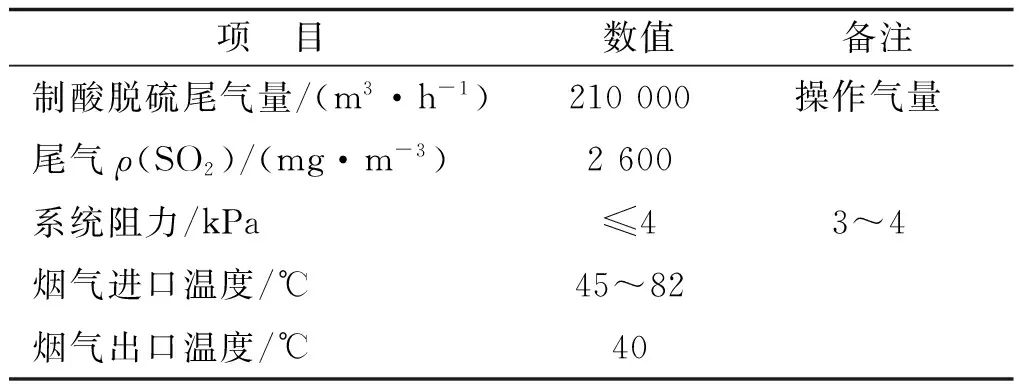

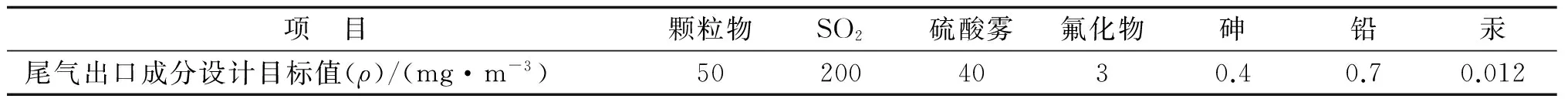

的实践证明:采用电石渣-石膏湿法脱硫是目前投资最省,运行费用最低的工艺,脱硫生成中和渣可回收利用。这次脱硫升级改造同样选用这种工艺。在进行工艺设计时考虑到原360 kt/a制酸系统转化采用托普索催化剂,转化率设计值99.9%,实际转化率是99.87%,这次技改加了1套120 kt/a制酸B系统,选用国产催化剂,转化率按99.2%考虑,制酸尾气中ρ(SO2)平均达1 380 mg/m3,在系统开停车极端的情况下,ρ(SO2)可达23 g/m3。根据GB 25467—2010标准,对制酸尾气脱硫参数综合考量及调整,其中脱硫后排空的ρ(SO2)按200 mg/m3考虑,以期低于国家排放标准值。制酸尾气工艺参数见表5,制酸尾气外排设计目标值见表6。

表5 制酸尾气工艺参数

表6 制酸尾气外排设计目标值

根据以上参数确定在原制酸尾气二级气液分离器上加一级动力波洗涤器,逆喷塔直径为1 800 mm,开停车时用碱液循环洗涤,正常情况下用清水循环洗涤,确保制酸尾气达标排放。

4 生产过程的控制设计

生产控制过程全部采用自动化。在原转化、净化、 干吸、

脱硫各操作室的DCS系统上加装了一套

B系统控制装置,操作管理在DCS系统上完成。确保了制酸A、B系统装置安全正常稳定运行,不考虑增加操作和管理人员,以考虑提高劳动生产率,减轻操作人员的劳动强度,以创造良好工作环境为目标,实现了人性化设计。

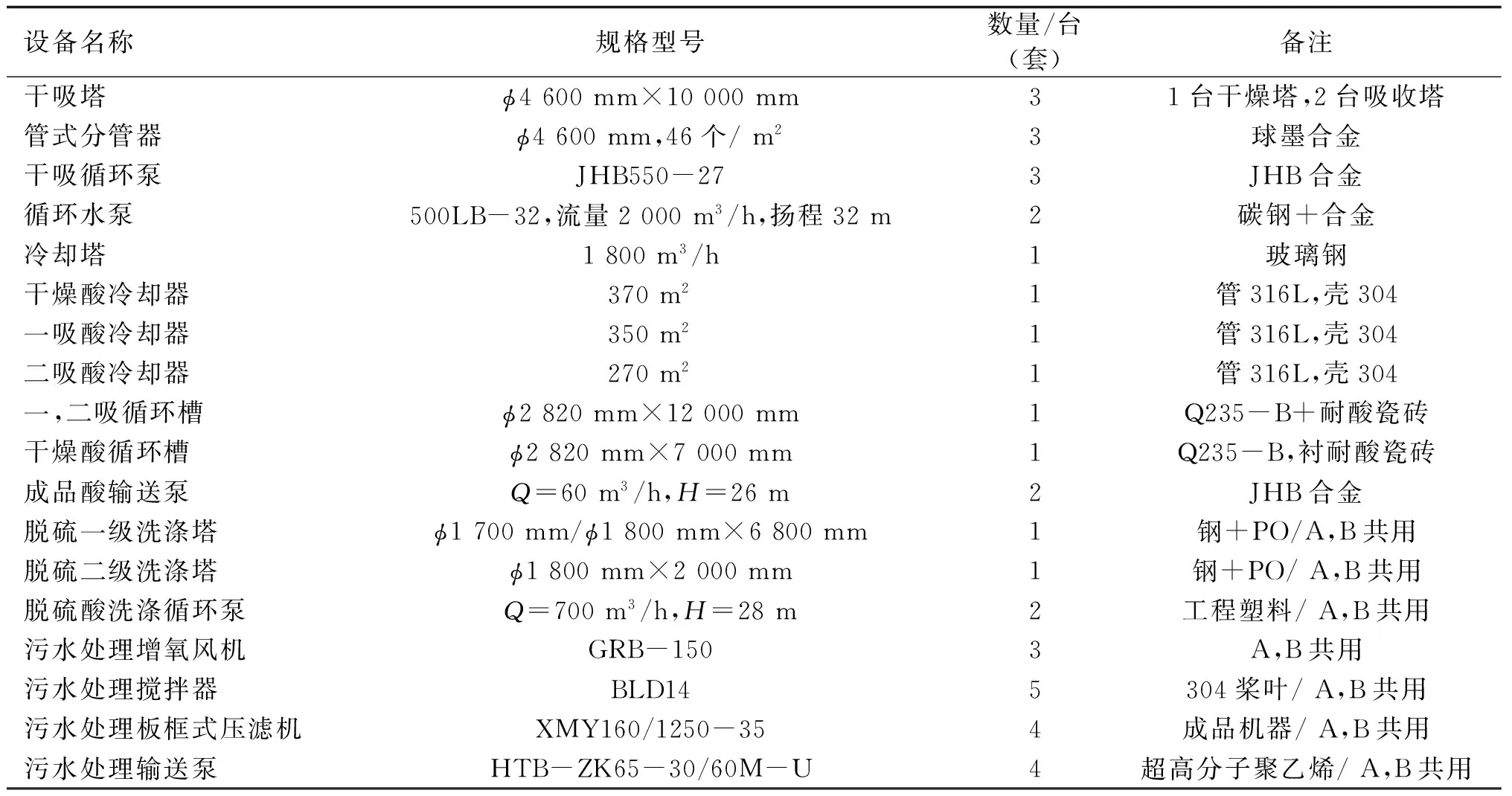

5 技改主体设备选择

技改后制酸B系统主要设备见表7。

表7 技改后制酸B系统主要设备

续表7

6 试运行情况

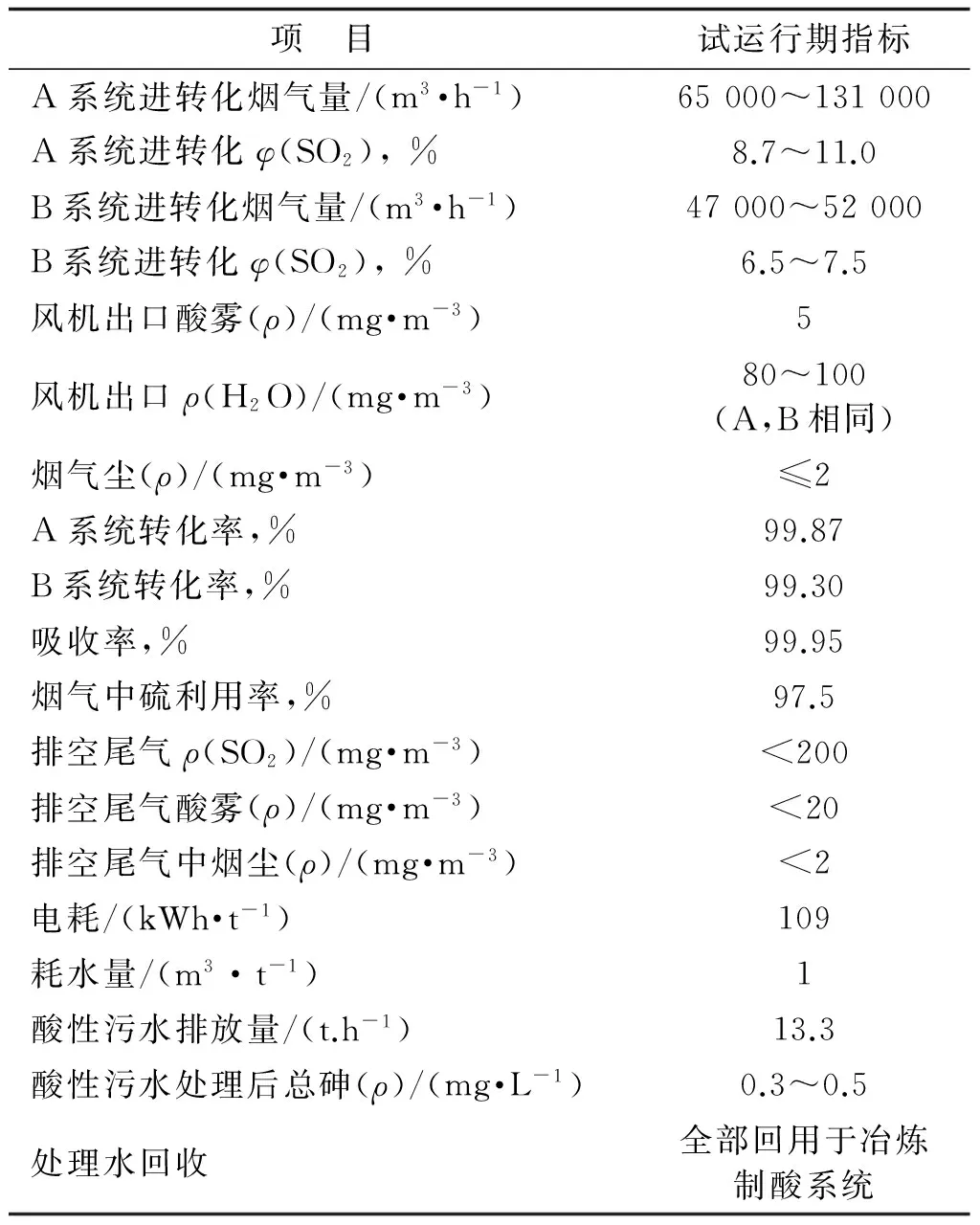

该改造从2016年1月开始设计规划,于2016年10月5日并网试运行。试生产期间的经济技术指导见表8。

表8 试生产期间的经济技术指标

试生产考察期1个月,共产硫酸40 800 t,平均产硫酸1 360 t/d,A系统产酸1 080 t/d,B系统产酸280 t/d。产品质量全部达GB/T 534—2014《工业硫酸》优等品标准。系统阻力35 kPa以下,排空尾气中酸雾和SO2的含量低于设计指标值,各项工艺指标均达到或优于设计指标。

7 结语

包头华鼎铜业发展有限公司烟气制酸装置生产能力从360 kt/a提升为450 kt/a,其工艺设计是以环保为主线,利用新技术、新材料将装置建成能耗低、排污量少、运行可靠平稳、操作方便的系统。这次改造成功地解决了以下问题:

1)净化出口烟气分为2台压力、流量不一样的风机使用,做到平稳运行。

2)在烟气量、气浓增加的条件下,一套净化系统处理能力为1.05×105m3/h,为两套转化干吸装置提供净化烟气,最大限度地发挥了净化设备的处理能力,实现了气量分配合理、操作方便、经济技术指标达设计要求的目标。

3)经过6个月的运行实践证明:这次技术改造烟气的处理能力完全达到铜冶炼系统要求,铜冶炼生产环境得到改善,做到清洁生产,外排尾气污染控制指标经检测全部达标。

Design and operation of the 450 kt/a copper smelting acid plant

WANGXinmin,HERuiping,LIKunyang,DONGLiwei

(Baotou Huading Copper Industry Co., Ltd., Baotou, Inner Mongolia, 014030, China)

The retrofit schemes for a 450 kt/a copper smelting acid plant incorporated with one set of cleaning unit and two sets of conversion and dry absorption systems have been reviewed. The system A involves a “3+1” 4-stage conversion with the heat transfer at ⅢⅠ-ⅣⅡsections; while the system B employs a “3+1” 4-stage conversion with the heat transfer at ⅣⅠ-ⅢⅡsections. Desulphurization system utilizes the carbide slag-containing gypsum wet method to remove sulphur; sewage and waste acids treatment can be achieved by the neutralization method with ferrous salts. After the measures have been taken with respect to the existing problems in the operation of the two systems, the key performance indicators can meet the designed requirements. Conversion rates are 99.87% and 99.3% for systems A and B, respectively. The content of SO2in the exhaust,ρ(SO2), is less than 200 mg/m3, and the released water contains “zero" pollutants.

smelting flue gas; sulphuric acid production; retrofit; problems; schemes;operation.

2017-04-08。

王新民,男,包头华鼎铜业发展有限公司生产部长、工程师,长期从事冶炼、烟气制酸技术管理工作。电话:15044971282;E-mail:wangxinmin357@126.com。 *通讯联系人: 李昆洋, 电话:15848694186;E-mail: 547762478@qq.com。

TQ111.16

B

1002-1507(2017)06-0008-05