桥式起重机噪声研究

2017-07-05陈水酉胡洪洋钟胜伟彭宇辉

陈水酉,胡洪洋,钟胜伟,刘 摇,彭宇辉

(1.四川省特种设备检验研究院 机电六部,四川 成都 610061;2.太原科技大学 机械工程学院,山西 太原 030024)

桥式起重机噪声研究

陈水酉1,胡洪洋2,钟胜伟1,刘 摇1,彭宇辉1

(1.四川省特种设备检验研究院 机电六部,四川 成都 610061;2.太原科技大学 机械工程学院,山西 太原 030024)

为改善工业作业环境,对工厂内应用最普遍的桥式起重机噪声问题进行研究。首先根据工业环境噪声标准和等级划分,经分析得出通用桥机的噪声来源主要为轮轨接触运行、制动尖叫、主梁振动轰鸣及机构故障异响,其次从轮轨响应谱分析、基于ANSYS的盘式制动器模态分析、主梁起升系统振动分析等方面分别对其噪声产生机理和预防减弱措施进行研究,最后从人机工程学角度提出噪声的评价、预测、控制措施及其影响因素。研究成果对改善厂内环境、提高作业效率及降低安全事故有一定的指导意义。

桥式起重机;噪声;轮轨系统;制动尖叫;振动

凡是能使人感觉到烦恼或不需要的声音称为噪声,噪声是当代世界三大主要污染之一,它不仅干扰人们的工作和休息,还会危害人身健康[1]。桥式起重机简称“桥机”,产生的噪声会对车间的工作人员和起重机司机的工作产生影响,甚至引发事故[2]。根据以往研究发现,桥机噪声的声源主要来自轮轨系统运行噪声、主梁起升系统共振轰鸣声、卷绕系统及电器故障嘶叫声等几个方面。吴其义对起重机和铁路轮轨噪声问题进行了研究[3];王登峰等对盘式制动器尖叫噪声进行了研究[4];黄德中对桥机主梁振动理论进行了探讨[5],但这些都是针对各零部件而非整机噪声问题的综合研究,缺乏整机噪声问题的系统探讨。笔者分别对桥机噪声产生源进行全面理论分析,提出相应的减弱噪声的方法,对改善工业作业环境、提高工作效率及降低事故发生率有着重要意义。

1 噪声的等级及危害

噪声的单位为分贝(dB),对人耳的等效连续声压等级单位为dB(A),大于80 dB(A)的噪声就会造成人身危害,噪声越强危害越大,其主要表现为:①噪声会造成听力损失,严重的则会导致耳聋;②90dB(A)以上的噪声会对人的神经等生理系统产生明显影响;③噪声会引起焦躁、不安等情绪,使人的心理状态起伏不定;④65dB(A)以上的噪声会阻碍工人之间的信息传递与交流。我国1979年颁布的《工业企业噪声卫生标准》规定了工业企业生产车间和作业场所的工作地点的噪声标准[6],如表1所示。

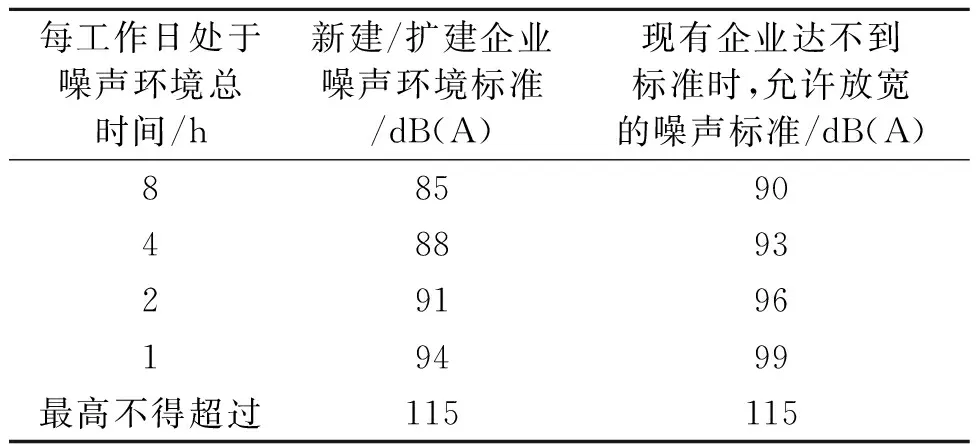

表1 我国工业企业噪声允许标准

关于噪声对工业作业的影响,许多国家做过大量研究,成果表明噪声不但影响工作质量,同时也影响工作效率。如果噪声达到70 dB(A),则会产生以下影响:①降低工人的专注力,工作效率低下;②对需要高度集中注意力的工种,会造成工人常出现差错;③对无需高度集中的工种,工人适应中等噪声环境后若要求保持原生产速度,需要花费较多注意力且很快进入疲劳状态。

2 轮轨运行噪声

2.1 轮轨接触运行系统

PRO/E中建立的桥吊大车车轮和轨道的接触模型如图1所示,将二者视为光滑接触,则可建立如下几何关系:

Zw=Zr+Raw+Rar-δ

式中:Zw、Zr分别为车轮、钢轨的位置变量;Raw、Rar分别为车轮、钢轨的表面粗糙度;δ为轮轨接触变形量,δ=(F0+F)/KH。

图1 轮轨接触模型和几何关系

能引发滚动噪声的粗糙度波长一般介于5~250 mm之间,幅度介于0.1~200 μm[7],近似粗糙度谱公式为:

fWr(k)=3.98×105k-4.4(m2/m-1)

据“输出谱=|传递函数|2×输入谱”可发现,由传递函数及轮轨接触的滤波作用,可求得运行系统总应力谱、位移谱、加速度谱及总响应谱,从而得到轮轨振动系统的随机响应。

2.2 轮轨噪声的产生与分类

由轮轨振动系统分析可以看出,任何一种激扰源都能引起振动响应,发出噪声。桥机轮轨振动噪声的激扰源主要有脉冲型、谐振型和动力型3种[8]。所谓脉冲型激扰源,即大车运行轨道上的非连续及非平整光滑凹凸部分引起的瞬时对车轮垂直冲击,常见的有轨道表面生锈引起的坑洼或小裂纹、钢轨焊接处的不平整接头、车轮由于制造上的表面缺陷等、车轮的非绝对圆顺度或存在偏心矩、轨道表面呈波浪形起伏甚至出现三角坑[9]等,这样的情况下周期性激扰噪声就随之产生。谐振型激扰源是桥机轮轨运行系统的主要噪声源[10],轮轨波纹型磨损包括波纹型(波长30~60 mm)和波浪型(波长60~3 000 mm)两种,由于桥机一般属于低速重载机型,故主要为波浪型磨损,引发的谐振型噪声高达10~20 dB(A)。

2.3 轮轨噪声的控制

由以上研究可以得出,尽量减少轨道波浪型磨损的产生是降低桥机轮轨运行噪声的关键,这就要在制造阶段提高车轮和轨道的加工精度,目前厂内通常做法是将轨道反复打磨以保证其平顺性;而车轮长时间运行后会出现踏面磨损或点蚀破坏,测试发现当这些破坏点尺寸扩展到15 mm时,及时检测并对车轮踏面破坏点进行修复及整体修整能使轮轨高频噪声降低6 dB(A)以上,低频噪声至少降低15~20 dB(A);此外,桥式起重机大/小车运行机构车轮的安装调整,应保证四车轮处于同一水平面上矩形的四个角、每组车轮直线对齐分布,严禁出现车轮沿轨道偏斜啃轨运行工况[11],这不仅是控制轮轨噪声的要求,也是决定桥机运行机构寿命的重要因素。

3 制动尖叫噪声

3.1 制动尖叫噪声的产生机理

由于室内桥机的起重量越来越大,所用到制动器的制动盘尺寸也越来越大,并且由于持续摩擦震荡而产生制动尖叫。噪声主要发生于盘与衬块的接触面,动静摩擦系数的不一致会在摩擦面上产生粘着滑动及高频振动,变化的摩擦力将能量引入到了一个不能将其完全消耗的系统中,即制动尖叫的粘性滑动理论。制动噪声可分为:低频噪声(100~1 000 Hz),由制动器上钳体等零件的共振引起;低频尖叫(1 000~7 000 Hz),发生在制动盘和摩擦片的弯曲模态之间,由模态耦合引起;高频尖叫(大于7 000 Hz),也是模态耦合的结果,主要发生于盘平面内的模态。无阻尼条件下模态分析的关键是复特征值求解方法,笔者通过ANSYS的复模态提取,来确定制动器结构振动特性及其固有频率。

式中:[K]为系统刚度矩阵;[M]为系统质量矩阵;{φ}i为第i阶特征向量,表示自振频率的振型;wi为第i阶自振角频率,表示其固有频率(特征值),自振频率fi=wi/2π。

3.2 ANSYS中盘式制动器尖叫分析

图2 前六阶稳定模态振型图

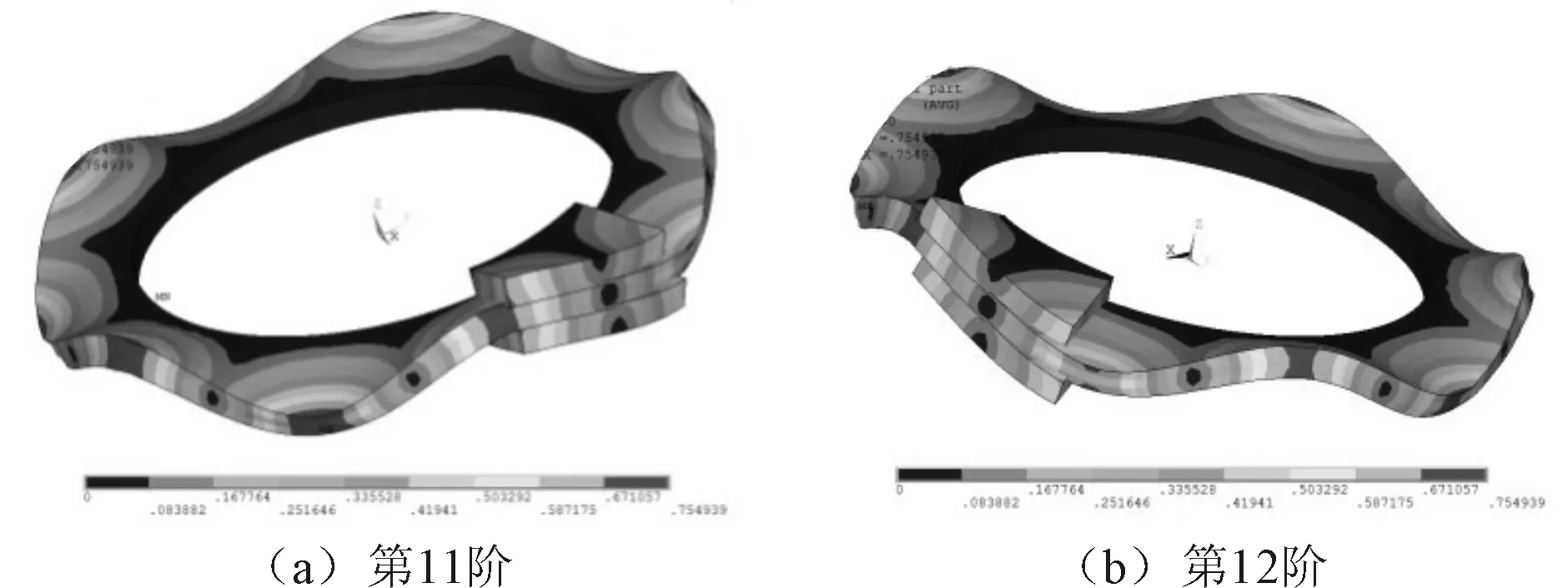

图3 第11、12阶非稳定模态振型图

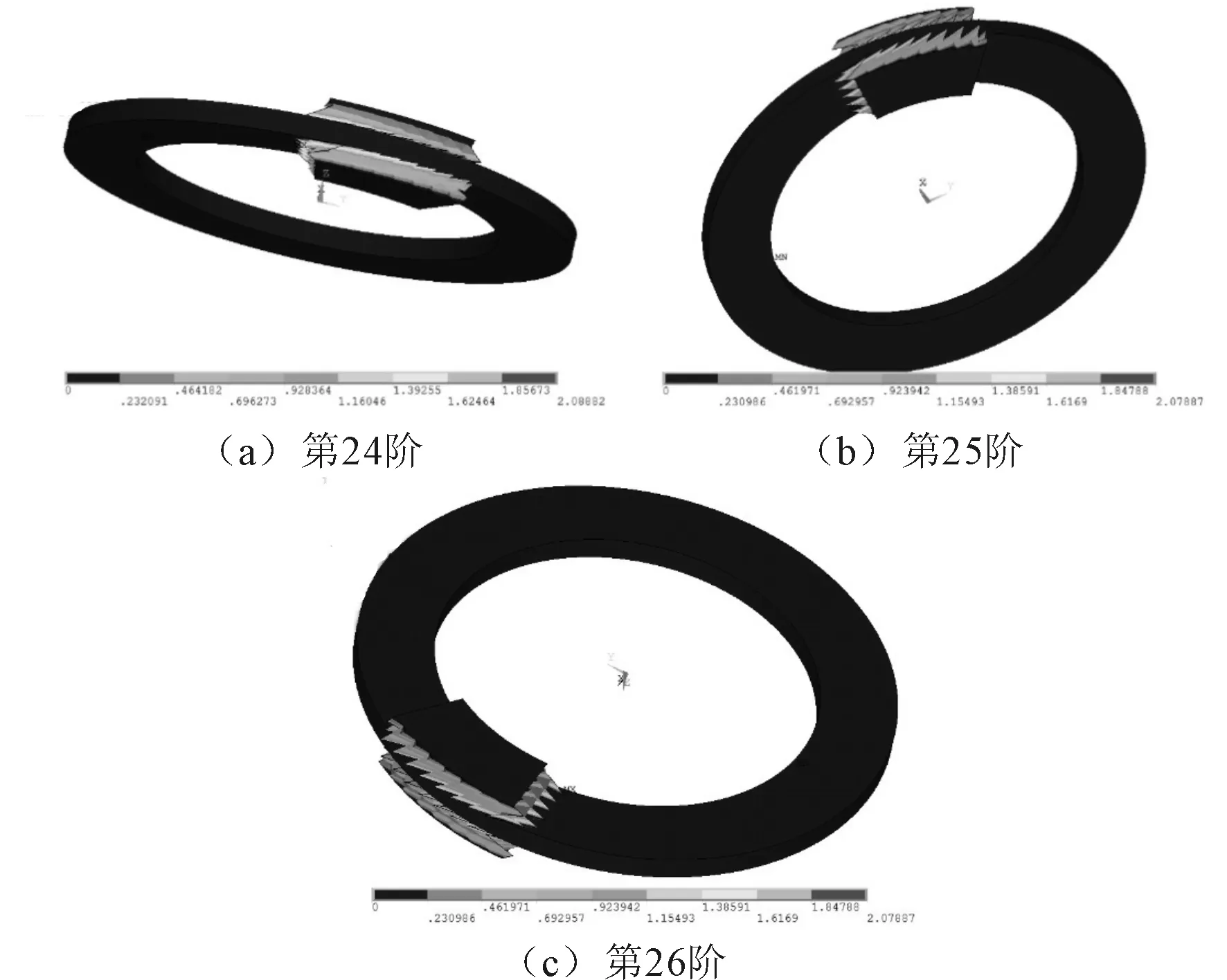

图4 第24、25、26阶非稳定模态振型图

以太重生产的某铸造桥式起重机上盘式制动器为对象对其进行模态分析,共提取模态数量为30阶,扩展模态阶数为30阶,可以看出第11、12、24、25、26阶这5个阶的虚部特征值为负,表明此时为盘的不稳定模态,会引起制动尖叫。由ANSYS得出的模态图(图2~图4)可以看出,前6阶模态十分相似,均表现为制动盘沿盘面所在水平面发生小幅度收缩或扩张(5°左右),有时一个部位单独发生,有时几个方向部位同时参与微摆,垂直方向变化不明显;第11、12阶模态的变形图十分相似,均表现为盘周向发生波浪型翘起或下凹,从侧面观察幅度较大(15°~20°),此时模态的固有频率为9 223.4 Hz;第24、25、26三阶模态集中表现在制动盘与摩擦衬块接触区域,沿盘面周向和径向同时发生锯齿型变化,此时频率值为10 077.8 Hz;这几种模态由于复特征值虚部为负值,是引起制动器尖叫的主要模态,故附近频率值为此盘式制动器的固有频率。

3.3 制动尖叫的降低措施

根据以上分析可以得出,非稳定模态引起制动尖叫,其产生又有很强的偶发性,其与制动器的制造、安装和维护有着密切关系。当发生尖叫时,一般采用以下几种方法:①合理优化组合盘式制动器的制动盘、衬块、钢背等零部件的结构及刚度大小,避开共振频率;②对摩擦衬块进行合理修正,如倒角、开通风槽等,以改变摩擦副压力和固有频率,改善不稳定模态;③保持稳定的温度、湿度及磨损自动补偿,这对衬片的噪声抑制有显著作用;④在制动衬块中添加阻尼材料或采用消音器均可有效改善制动系统的不稳定状态,提升噪声品质。

4 主梁起升系统振动噪声

4.1 平稳起升运行下主梁噪声

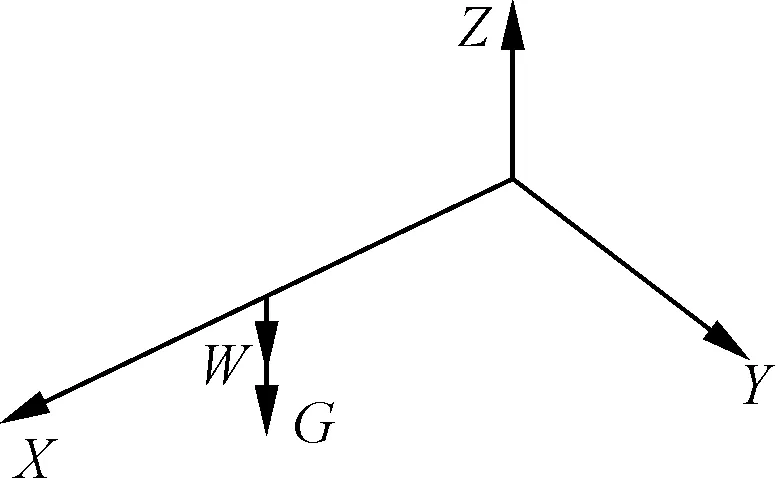

桥机在平稳起吊重物和沿水平方向移动运行状态下,振动系统的外部激励来自轮轨运行和非平顺卷绕提升重物系统冲击,设此振动系统下沿主梁方向为坐标系X轴,端梁方向为Y轴,垂直XOY面向上规定为Z轴,建立主梁振动坐标图,如图5所示。

图5 主梁振动坐标图

主梁挠曲线方程为:

ZZ=ZZ(x,t)

设主梁弯曲刚度为EI(x),质量密度为Q(x),在载荷P(x,t)=G+W1作用下,振动微分方程为:

将其代入拉格朗日方程可得主梁第i阶主振型函数的随机响应为:

由主振型激励函数的解可得,尽量避免共振是减少主梁振动噪声的主要途径。但是,在桥机工作过程中一直在循环起吊重物,不可避免地发生共振从而产生噪声,常采用增大起升系统阻尼方法产生高能量损耗,这样振动在材料内部引起拉伸、弯曲、剪切等变形从而使振动衰减,这种减振降噪技术无需改变结构、辅助设备和能源且占用空间少,值得在桥机上推广[12]。

4.2 紧急制动下起升系统共振

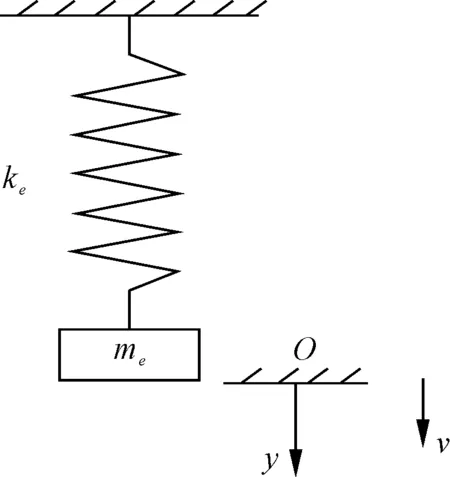

紧急制动工况下最易发生起升系统共振噪声,因此合理确定起重机起升系统固有共振频率是降低主梁振动噪声的关键。以太原重工集团某300/75T铸造起重机为例对其紧急制动状态下荷重链系统进行振动分析,为保证结果的准确性及便于计算,将起升链简化为三自由度以下振动系统,忽略钢丝绳自重影响,其弹性系数由材料和截面尺寸确定,将承重梁视为绝对刚体,故可将桥机起升振动模型建为等效单质量弹性振动系统,如图6所示。

图6 等效单质量弹性振动系统

紧急制动发生时刻,将起吊物状态发生改变的临界位置设为振动系统坐标原点,即振动解初始条件为y0=0,v0=v,无阻尼单质量振动模型的振动微分方程为:

振动解为:

则可以看出该铸造起重机的等效单质量弹性振动系统是按正弦曲线规律做简谐振动,且最大振幅为v/ωe,振动系统的固有振动频率ωe为:

式中:m1为小车和主梁两者的等效质量;m2为起吊货物(钢包)的质量;k1为箱形主梁刚性系数;k2为钢丝绳绕组的刚性系数。

根据截面惯性矩等设计参数计算得到该铸造起重机等效单质量弹性振动模型的固有振动频率ωe的值为0.55 Hz。因此,在实际起重机生产运行过程中,为避免发生紧急制动下的荷重链严重共振,需要详细计算共振频率值,在主梁设计和生产中采用合理调整截面尺寸等方法来避开共振频率,以降低主起升系统轰鸣噪声。

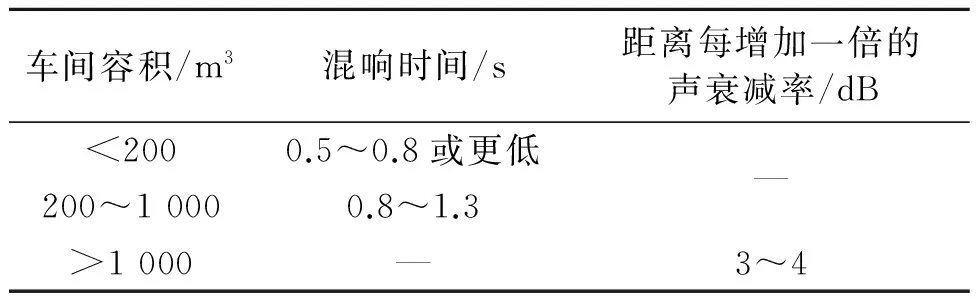

5 桥机噪声评测与控制

桥式起重机所在车间属工业场所,噪声状况的评价可以用噪声发射量、噪声照射量和噪声暴露量来表述。噪声照射量评价是对桥机车间特定作业位置在一个作业周期内作出的,噪声预测是利用软件对声学物理现象进行模拟,可比较降低桥机车间内和作业位置处噪声照射级的多种规划设计方案和控制措施优劣。为减少桥机噪声源产生的噪声传播到作业场所,可将车间天花板、墙、地板采用吸声材料或在不同工作站之间采用隔声屏等措施。混响时间是指当切断声源后,车间内的声压级自初始稳定状态衰减至60 dB的时间,一般规定在0.5~1.0 s之间,桥机车间最大混响时间如表2所示。

表2 推荐的车间声学特性值

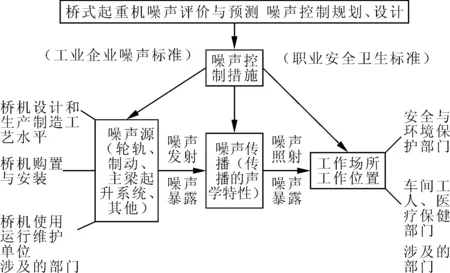

桥机噪声控制是一项系统工程,包括确定指标和标准、噪声评价、可采取的噪声控制措施、制定噪声控制方案等。桥式起重机噪声控制的影响因素很多,如图7所示,故确定控制措施时应从声源、传播、接收3个环节考虑。桥机小车中的电机、减速器及卷扬系统等在使用过程随着维护不当亦或发生故障时均会产生噪声;电机、减速器底座和小车架间可采用柔性连接以达到隔振目的;提高浮动轴的平衡精度可降低轴系震颤;此外注意定时维护保养,出现故障应及时检修。

图7 噪声控制影响因素

如果技术或经济声源控制不可行时,则应考虑从噪声传播途径上采取措施,例如在车间顶棚和墙壁表面装饰吸声材料或制成吸声结构,在空间悬挂吸声体或设置吸声屏,都可将部分声能吸收从而减小反射声;另外,把声音隔绝起来也是控控制噪声的有效手段之一,一般将隔音罩安装在桥机电机、减速器等外部,或将司机室和控制室做成隔声间。

6 结论

桥式起重机噪声主要来自轮轨运行、主梁轰鸣、制动尖叫和其他故障异响,笔者全面分析了整机噪声产生因素并提出控制减弱措施,为桥机噪声的有效控制提供一定的理论依据。目前其尚无桥式起重机完整的噪声监测体系、评价和控制标准,噪声产生机理和控制方法也有待进一步研究。笔者认为,未来几年内,可将桥机噪声指标逐步纳入起重机在线安全监测系统,这对起重机实时监控及安全事故的预防有着重要意义。

[1] 丁玉兰.人机工程学[M].北京:北京理工大学出版社,2011:175-196.

[2] 文豪,秦义校,钱勇.起重机械[M].北京:机械工业出版社,2013:214-247.

[3] 吴其义.桥式起重机轮轨噪声研究[J].水利电力机械,2004,26(1):24-25.

[4] 王登峰,王玉为,黄海涛,等.盘式制动器制动尖叫的有限元分析与试验[J].汽车工程,2007,29(8):705-709.

[5] 黄德中.桥式起重机振动研究[J].水利电力机械,2003,25(5):28-31.

[6] 莫越妹.噪音作业工人作业环境卫生及职业健康状况调查与分析[D].苏州:苏州大学,2014.

[7] 翟婉明.铁路轮轨高频随机振动理论解析[J].机械工程学报,1997(2):20-26.

[8] NAVAK P R. Contact vibrations of a wheel on a rail[J]. Journal of Sound & Vibration,1973,28(2):277-293.

[9] REMINGTON P J. Wheel/rail rolling noise I: theoretical analysis[J]. Journal of the Acoustical Society of America,1987,81(6):1805-1823.

[10] GALAITSIS A G, BENDER E K. Wheel/rail noise V: measurement of wheel and rail roughness[J]. Journal of Sound & Vibration,1976,46(3):437- 451.

[11] 国家质量监督检验检疫总局.GB/T 3811—2008 起重机设计规范[S].北京:中国标准出版社,2008:440-483.

[12] 戢平,郭燕.大型桥式起重机承轨梁结构模态分析[J].武汉理工大学学报(信息与管理工程版),2012,34(4):460-463.

CHEN Shuiyou:Engineer; Electromechanical Six Department, Sichuan Special Equipment Inspection and Research Institute,Chengdu 610061,China.

Research on the Noise of Bridge Crane

CHEN Shuiyou, HU Hongyang, ZHONG Shengwei, LIU Yao, PENG Yuhui

In order to improve the industrial environment, the noise problem of most widely used bridge crane in factory was studied. Firstly, the classification of industrial noise and environmental noise standards was proposed, and then through analysis the main noise sources of crane bridge generally come from wheel contact operation, brake squeal, vibration roar of the main beam and mechanism failure abnormal sounds. The noise generation mechanism and preventive measures were researched by wheel response spectrum analysis, modal analysis of disc brake based on ANSYS, vibration analysis of main beam lifting system and other aspects. Finally, the noise evaluation, prediction, control measures and its influencing factors were put forward from the view of ergonomics. The research results have guiding sense for improving working environment in factory, increasing work efficiency and reducing worker safety accidents.

bridge crane; noise; wheel system; braking scream; vibration

2095-3852(2017)03-0290-05

A

2016-12-08.

陈水酉(1988-),男,四川成都人,四川省特种设备检验研究院机电六部工程师,主要研究方向为起重机设备检验.

TH21

10.3963/j.issn.2095-3852.2017.03.010