影响含聚污水站能耗的主要因素及措施

2017-07-03杨明志夏元林大庆油田有限责任公司第三采油厂

杨明志 夏元林(大庆油田有限责任公司第三采油厂)

影响含聚污水站能耗的主要因素及措施

杨明志 夏元林(大庆油田有限责任公司第三采油厂)

石油开采开发过程中会消耗大量的物资和能源,节能减排是近年来社会关注的重点,因此更应注意在日常生产过程中的节能降耗。以某站为例,因超负荷运行、供需矛盾、机泵耗电量偏高、变频器利用时率低,导致近几年的耗电量逐年增多。针对现有能耗增加的问题,在节能生产管理方面,可采用环节错峰法减少频繁启泵、环节错峰法实施反冲洗、优化反冲洗参数,来合理调控生产为节能提供必要保证;在节能技术措施方面,采用增压泵加装变频器、变频一泵双用、利旧闲置变频器这些方法,来保证合理高效的使用节能设施,同比半年时间节约近15×104kWh。

节能降耗;节电;管理措施

某聚合物含油污水处理站所担负的任务是接收聚驱放水站来的聚合物含油污水,经沉降、过滤处理后,将达标的滤后污水输至其它注水站。建有10 000 m3一次除油罐2座,5000 m3一次除油罐2座,ϕ4 m石英砂过滤罐10座,采用两级沉降,一级石英砂压力过滤流[1],各类机泵28台,4套物理杀菌装置。在节能降耗方面,污水站可采用的节能设备较少,仅有电子除垢器1台,变频器2台。但随着近年电能消耗量的攀升,能耗问题日益突出,如何推进节能管理创新,解决现有难题,已成为目前一个重要课题。

1 影响能耗因素

1.1 超负荷运行

某聚合物含油污水处理站的设计能力是20000 m3/d,表1是近3年的生产数据。

表1 某含聚污水站近3年同期生产数据对比

由表1可知,污水站2015年较2013年处理液量同期对比增加103.23×104t,耗电量同期对比增加38.23×104kWh,处理液量的增多导致耗电量大幅攀升。污水处理量由建站初期的1.3×104m3/d增加到2.0×104m3/d。该站的处理水量已超出设计能力,且近几年呈上升趋势,超负荷运行,必然易造成水质含油、悬浮物两项指标的上升和能耗的增高。

1.2 供需矛盾

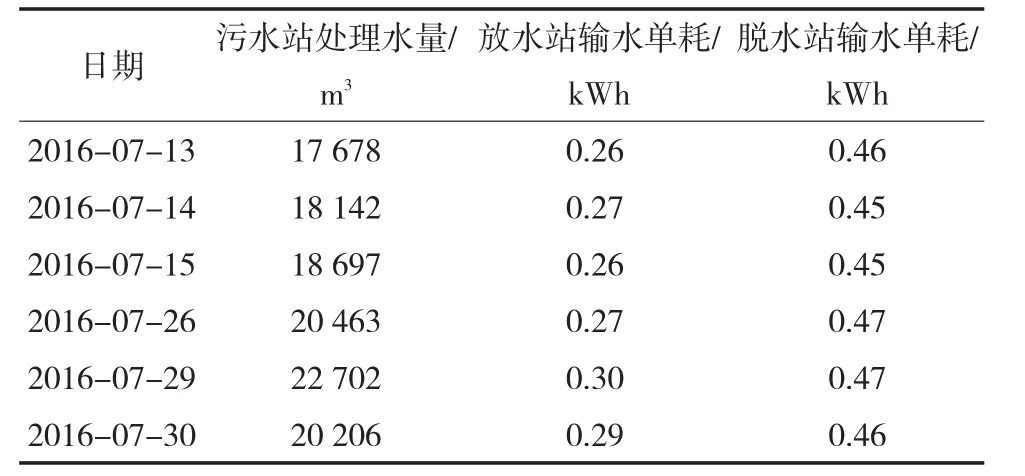

系统内由于各站施工、收油、运行等各种原因,不可避免的造成水量不平稳,出现集中用水或水量增多输不出去的现象。导至下属3个站水量都较高,脱水站回压由0.72 MPa升至0.85 MPa,污水站回压由0.23 MPa升至0.67 MPa;同时罐内液位达到高报值,日常启用的水泵数量已不能满足需要,就需要多启外输水泵和增压泵,当罐内液位降至合理范围再停泵,频繁启停泵造成耗电量较高。以表2数据为例,当污水站水多时,在一定程度上会造成上游站的输水单耗值升高,可见系统内整体的平稳运行,有利于节能降耗。

表2 含聚污水站近3年同期生产数据对比

1.3 反冲洗变频器利用时率低

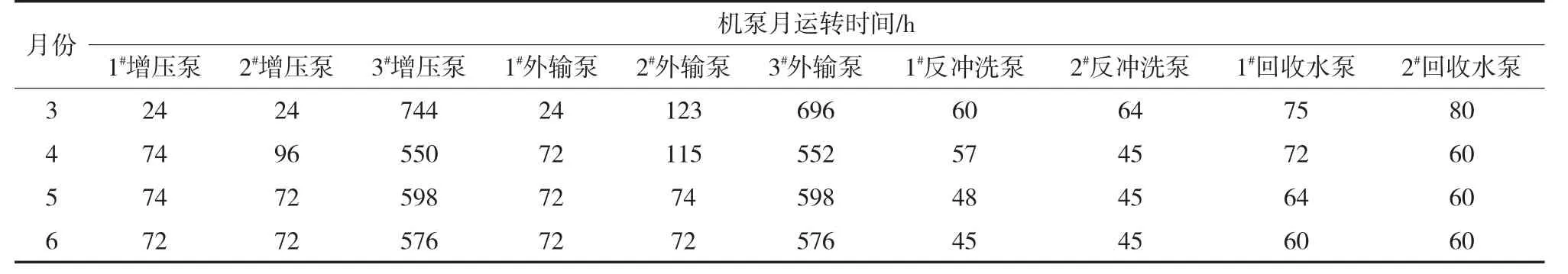

该站有2台变频器,均采用1拖2的工作方式。一台用于1#、2#反冲洗泵,另一台用于1#、3#增压泵。2016年近4个月机泵运行时数如表3所示。

表3 含聚污水站2016年近4个月机泵运行时数统计

由表3可知,反冲洗变频装置每天仅在反冲洗时运行4 h,其余20 h处于闲置状态。而外输泵和增压泵运行时数较长是污水站耗电大户。

2 节能措施

2.1 合理调控生产

针对联合站回注污水处理系统中存在供需矛盾、水质不合格现象,频繁启泵造成电能大量浪费等问题,制定如下解决方案:

1)环节错峰法减少频繁启泵(外输泵)。污水站收油时需要增加来液量,提高除油罐液位至收油槽高度,才能进行污油回收操作;过滤罐反冲洗时,为确保反冲洗效果必须保证反冲洗罐液位高度,减少外输量,这两段时间为污水站用水高峰期;脱水转油站3000 m3沉降罐需要升液位收油,此时为用水高峰,把两个站收油反冲洗高峰期错开不在一个时段。各罐液位安全平稳运行,杜绝冒罐事故发生,污水处理难度减小,同时减少因水量波动大造成的频繁启泵,可节约大量电能[2]。

2)环节错峰法实施反冲洗。过滤罐反冲洗时,为确保反冲洗效果必须保证反冲洗罐液位高度,减少外输量。同理,各水站将反冲洗时间错开,可有效避免同一时间因反冲洗造成集中用水,反冲洗后又同一时间集中外输,造成系统内压力不稳定、外输困难的现象,从而有效减少不必要的频繁启停泵操作。通过合理高效使用机泵,控制运行机泵数量,达到节约用电的目的。

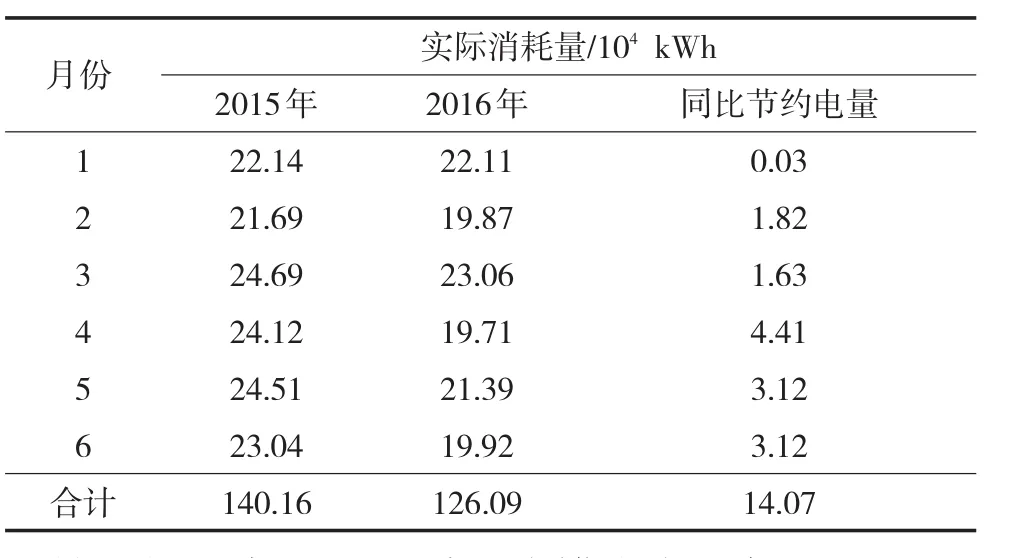

在实施环节错峰法减少频繁启泵和环节错峰法进行反冲洗后,统计出2015年和2016年1—6月同期耗电量(表4)。通过对比可见措施后节约效果明显。

3)优化反冲洗参数。选取有代表性的过滤罐;依据日常反冲洗强度(一般为14 L/(s·m2)),确定3个实验数据点:13、14、15 L/(s·m2)[3],每个实验数据点要求连续反冲洗7天;每天早8:30开始进行反冲洗[4],反冲洗水罐液位要求在4 m,反冲洗周期为24 h,单罐反冲洗时间为15 min,副岗每天取过滤罐反冲洗前水样和反冲洗8 h后水样,并对水样进行悬浮物和含油量的测定,做好相应记录,观察实验效果[5];依据反冲洗实验数据,作出每个强度下每个滤罐反冲洗前和反冲洗8 h后的含油和悬浮物曲线(图1、表5)。

表4 措施后污水站耗电量同期对比

图1 1#过滤罐不同强度下每天反冲洗前后含油量曲线

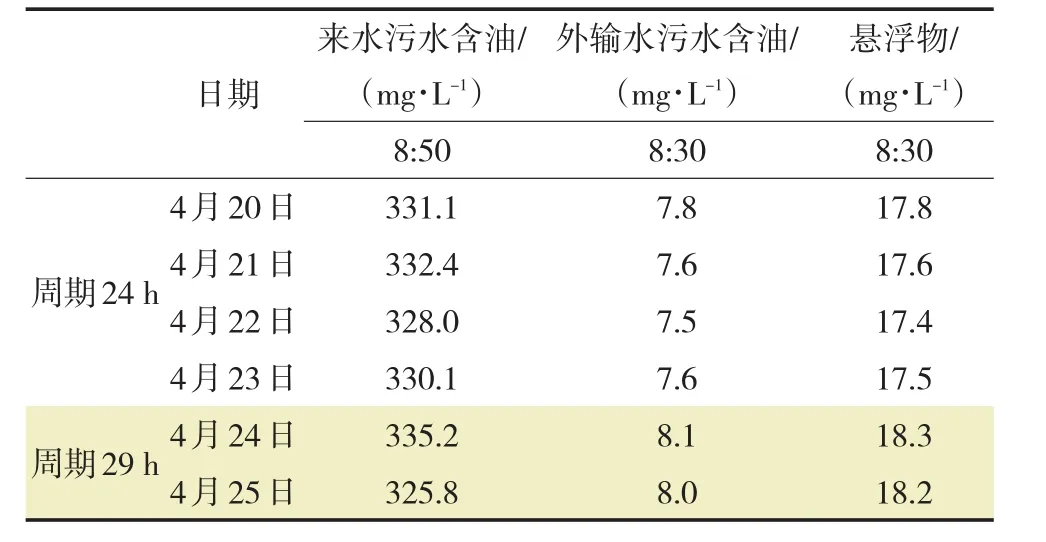

表5 改变周期后污水站水质指标情况统计

由图1可知,反冲洗强度为13 L/(s·m2)时,反冲洗前后含油量差值较小,反冲洗效果不理想。强度为15 L/(s·m2)与14 L/(s·m2)时的实验数据差别不大,反冲洗强度为14 L/(s·m2)就可满足日常需求。从反冲洗周期实验数据看,周期为29 h水质变差,不满足生产需求,周期为24 h时水质较稳定;从而得出最佳的反冲洗周期为24 h和强度14 L/(s·m2),为运行优化参数,合理匹配,实现节能提供必要保证。

图2 装置照片和电路图

2.2 合理高效使用节能设施

1)增压泵加装变频器。污水站3#增压泵规格型号为ZA250-4400D,排量500 m3/h。变频器安装前,每台每天耗电约2160 kWh。2014年7月,安装了由大庆中达高新技术开发有限公司生产的VFD900C43A型号变频器,运行后经统计每天耗电约1650 kWh,按平均值算节电23.61%。节电效果明显,延长了机泵的使用寿命[6],降低了劳动强度。

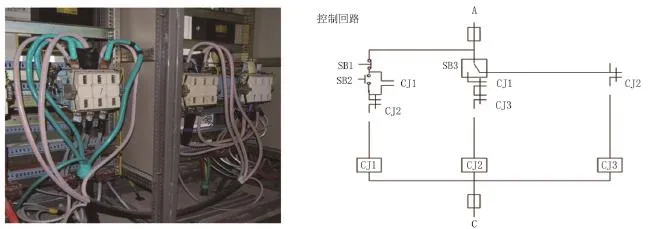

2)变频一泵双用(反冲洗泵和外输泵)。由于污水站反冲洗变频装置每天仅在反冲洗时运行4 h,其余20 h处于闲置状态,而外输泵在工频状态下,日耗电2520 kWh。为了节能降耗,利用反冲洗变频装置,通过互锁控制(图2),将污水站外输泵实现变频控制,提高反冲洗变频装置利用率,1年可节约2万余元。

3)利旧闲置变频器。污水站7#、8#加药泵,日常运行时加药量不平稳,需人工凭经验控制。技术人员将早期停运封存的柱塞泵变频器改用,连接在现在的加药泵上,再对相应参数进行重新设置,实现了精确的平稳控制加药量,避免不必要的浪费,同比节约电量近一半。

3 结论

1)超负荷运行、供需矛盾、机泵耗电量偏高、变频器利用时率低是影响该站耗电量逐年增多的主要原因。

2)在节能生产管理方面,可采用环节错峰法减少频繁启泵、实施反冲洗、优化反冲洗参数,来合理调控生产为节能提供必要保证。

3)在节能技术措施方面,采用增压泵加装变频器、变频一泵双用、利旧闲置变频器这些方法,来保证合理高效的使用节能设施。

[1]王月华,李言章,杜大鸣,等.含油污水处理自动化系统[J].油气田地面工程,2012,31(2):52-53.

[2]司维.联合站节电管理措施探讨[J].石油石化节能,2016,6(8):59-60.

[3]佚名.滤池冲洗强度[ED/OL].(2014-05-25)[2017-04-25].搜狗百科,http://baike.sogou.com/v70052981.htm?fromTitle= %E6.

[4]孙蕾.聚驱污水站回收系统的改进措施[J].科技与企业,2014(10):155.

[5]王达.提高污水站反冲洗效果控制技术[J].石油石化节能,2011(8):23-24.

[6]孙安民.变频器在炼油厂中的应用——低压380 V变频器的节能作用[J].科技与企业,2013(17):338.

10.3969/j.issn.2095-1493.2017.06.013

2017-03-13

(编辑 王艳)

杨明志,1995年毕业于大庆技校,从事采油厂污水岗位班组管理工作,E-mail:964752509@qq.com,地址:黑龙江省大庆市大庆油田有限责任公司采油三厂第五油矿,163000。