空气发生器排气锥支板裂纹修复工艺研究

2017-07-02陈辉张清贵孙红梅李国娜襄阳航泰动力机器厂

■ 陈辉 张清贵 孙红梅 李国娜/襄阳航泰动力机器厂

0 前言

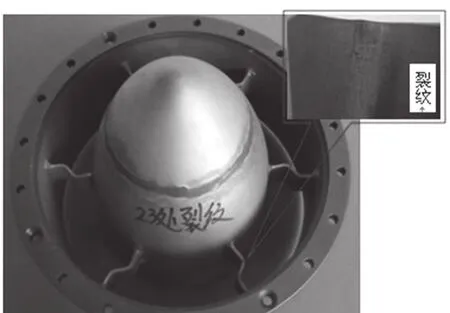

空气发生器排气锥由锥体、支板、外环等三个部分组成,主要作用是将涡轮流出的燃气膨胀加速,将燃气中的一部分热焓转变为动能,从排气锥高速喷出,产生反作用推力[1]。其材料为1Сr8Ni9Тi,最高工作温度不超过650℃。经过一个首翻期后荧光探伤发现,排气锥支板转角处有多处裂纹,见图1。

本文根据排气锥材料特性和服役环境,分析裂纹产生的原因,并采用恢复组织热处理、焊接、焊后强化的方法对裂纹进行修复。

1 恢复组织热处理

图1 排气锥支板裂纹

排气锥组合件的材料为1Сr18Ni9Тi奥氏体不锈钢,焊接性优良,但奥氏体不锈钢焊接接头在工作过程中可能会产生晶间腐蚀开裂和应力腐蚀开裂。对于焊缝金属,根据贫Сr理论,在晶界上析出Сr23С6造成贫Сr晶界,使晶界附近区域含Сr量下降到11.7%以下,以致电化学腐蚀性降低,最终会产生晶间腐蚀。

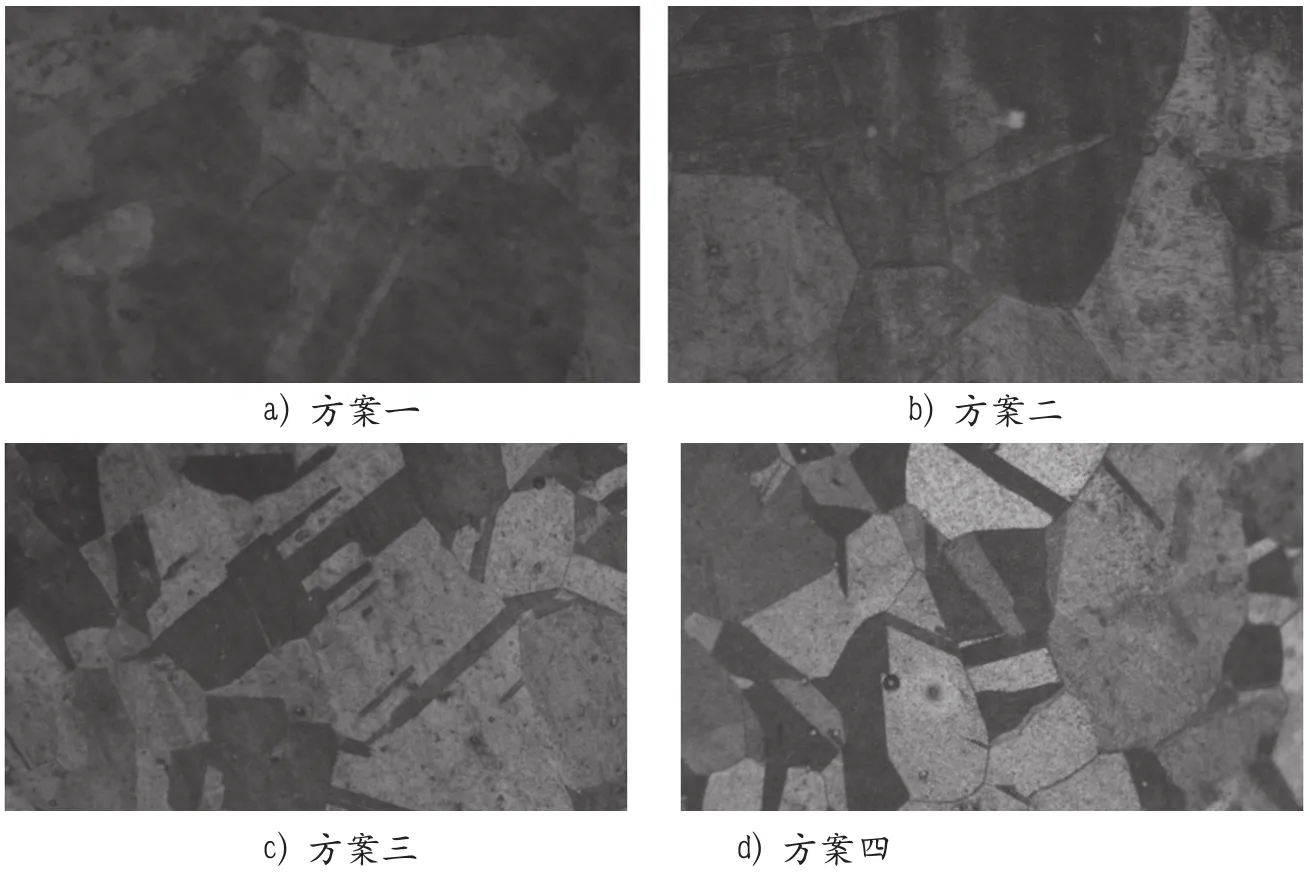

为改善材料的组织,使孪晶奥氏体和应变马氏体组织恢复为奥氏体组织、消除晶间贫铬,焊接前进行固熔处理。热处理制度见表1。

热处理后的金相组织见图2。

表1 热处理制度

图2 固熔处理后的金相组织

从图2中可以看出,经过金相对比分析,方案二处理后的组织呈现典型的奥氏体组织,焊接性最好。

2 焊接修复

2.1 排除裂纹

通过改进裂纹标记和打磨方法,可以使焊接时“有的放矢”,保证焊接修理质量。使用荧光标记裂纹,将裂纹分为支板焊缝处裂纹、支板上裂纹等不同种类,记录各类裂纹条数和总条数,可以有效防止遗漏裂纹,同时能为打磨裂纹提供精准的指引,不会出现打磨不精确的情况。同时,在荧光检查时要求做到严格标记裂纹的走向和位置,不允许只标记裂纹旁边的位置,不允许出现裂纹延长标记,不允许出现裂纹加粗标记。

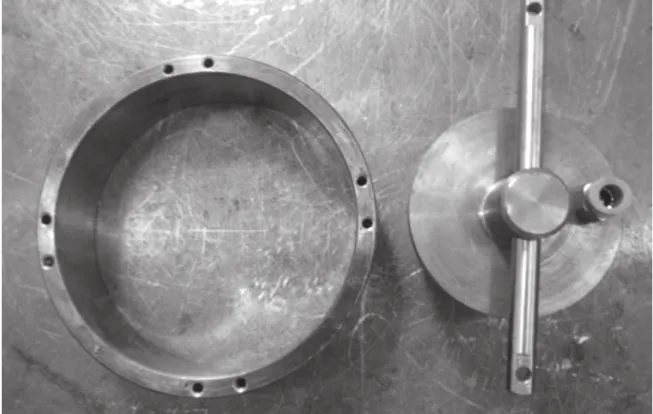

焊前打磨裂纹时,由于排气锥组合支板、外环、锥体的厚度是1.1~2mm,属于薄壁件,打磨过程需要严格控制。使用旋转锉先打磨裂纹尖端,打止裂孔,然后打磨裂纹部位。打磨深度以完全去除裂纹和裂纹尖端为准(在黑光灯下观察或使用放大镜观察打磨部位无荧光液显示)。打磨完毕后,焊接部位要正反面抛光,见图3。

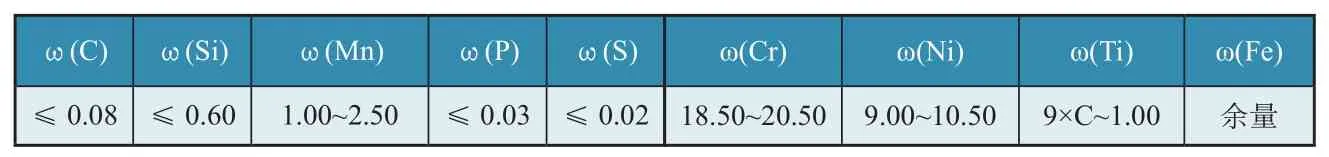

2.2 焊接材料

1Сr8Ni9Тi为奥氏体不锈钢,含有Ni、Сr等元素,因此要控制焊丝中的S、P含量,减少在焊接结晶时形成低熔共晶组织,还要保证与母材的匹配性,选择H0Сr20Ni10Тi焊丝进行焊接,焊丝成分见表2。H0Сr20Ni10Тi焊丝是低碳型奥氏体不锈钢焊丝,对控制晶间腐蚀有一定的作用。

2.3 焊接防变形

排气锥组合件的材料为1Сr18Ni9Тi奥氏体不锈钢,焊接变形比低碳钢大。焊接时对锥体内腔充氩气,可以很好地保证零件焊缝及热影响区不会产生氧化;裂纹故障均在15mm以内,焊接时间较短,采用脉冲氩弧焊对称焊接,对称焊指焊接其中一个裂纹位置后,焊接第二个部位时要选择距离第一个位置最远距离的焊缝,对称焊产生的变形量相对较小;焊接时采用焊接防变形工装夹具可以有效防止排气锥外环和锥体焊接变形,防变形工装见图4,焊后产品的变形量可以控制在工艺要求范围内。焊接过程中要根据裂纹的位置走向来选择焊接顺序。另外需注意,在焊完一个裂纹后,等焊缝冷却至室温时,再继续焊接与其对称的裂纹。焊接时用氩气流保护锥体背面,保证零件焊接质量。

图3 打磨排除裂纹

图4 焊接防变形工装

表2 H0Cr20Ni10Ti焊丝化学成分

表3 焊接工艺参数

2.4 焊接工艺参数

1Сr8Ni9Тi不锈钢焊缝液态金属黏度大,流动性较差,焊接时易在焊缝表面形成氧化铬钝化薄膜,其熔点高于母材熔点,易形成夹渣等缺陷[2]。为此,焊接采用脉冲钨极氩弧焊,详细焊接参数见表3。焊接后采用荧光探伤检查,焊缝均无裂纹。

3 焊后消除应力热处理

由于排气锥自身结构复杂,焊接产生较大的残余应力,焊接后必须进行应力消除处理,热处理参数为:真空炉中加热到850±10℃,保温2~2.5h,充氩气冷却。

4 结论

通过对排气锥裂纹进行分析,采用焊前固熔处理、制定合适的焊接工艺参数焊接修复裂纹,采用焊后热处理消除焊接残余应力,成功修复排气锥支板裂纹,为空气发生器热端部件的裂纹焊修提供理论依据。