垂直相交孔相贯线的倒角夹具设计

2017-07-02郭明生四达机械制造公司

■ 郭明生/四达机械制造公司

0 引言

某型飞机主起外筒、转轴垂直相交孔在加工后会产生残留的毛刺,认真去除毛刺是防止孔锐边产生应力集中的重要步骤。去除毛刺的常用手段是电化学加工,或将砂纸缠绕在长竹棒上深入孔中打磨,或使用勾形刀具手工去除。但当图样要求倒角C1时较难做到,这就使研究新的加工倒角途径十分必要。

该型飞机主起外筒、转轴垂直相交内孔的直径为Φ14,该孔分别与Φ20、Φ40、Φ65的孔相贯,图样要求在以上相贯线上倒角C1。由于相贯线在内孔上,孔的深度较深,孔径又小,使用常规工具无法实施操作,电化学方法只能去除毛刺,无法达到图样要求,必须设计制造一种加工相贯线倒角的专用夹具和刀具。

1 垂直相交孔相贯线的分析

垂直相交孔形成的相贯线展开后的曲线正好是一段一个周期的正弦曲线。两相交孔的直径接近时其正弦曲线的振幅较大,在相应的相贯线上加工倒角难度大;两相交孔的直径差较小时其正弦曲线的振幅较小, 在相应的相贯线上加工倒角难度较小。

垂直相交孔的相贯线如图1所示。

2 如何使刀具沿相贯线轨迹运动

从俯视图看相贯线的投影为圆形,刀具在此投影上应按圆轨迹运动;从相贯线的展开图看刀具应按正弦曲线轨迹运动;综合起来刀具轨迹应一边转动一边上下起伏运动。因此,在夹具设计中拟采用一个端面凸轮,凸轮的型面符合正弦曲线规律,凸轮型面带动刀具完成空间曲线的加工。

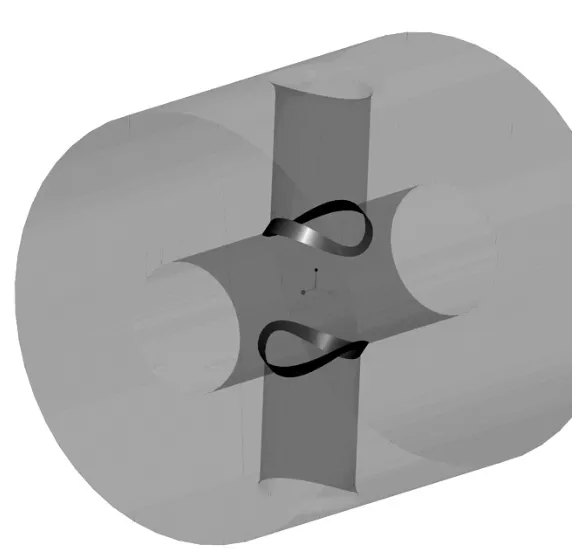

在ProE 5.0绘图软件中有一个内部参数(即轨迹参数)trajpar,它是从0~1的变量,代表扫描特征的长度百分比。扫面开始时trajpar的值为1,结束时为0。以Φ14孔与Φ20孔相交为例,其相贯线展开后的振幅为2.86mm,一个周期有两个波峰两个波谷。用可变截面扫描命令Var Sect Sweep结合关系式sd4=1.43×sin(trajpar×360×2)即可做出端面凸轮,如图2所示。

夹具设计时,在一根轴的上端安装刀具,刀具的两个刀刃相对置于180˚方向;轴的中部安装一对小轴承,轴承的外轮廓在弹簧力作用下始终与凸轮表面接触,轴承在凸轮的表面滚动,轴一边转动一边上下起伏运动,此时刀刃划过的轨迹正好是孔的相贯线,相贯线部分的材料就一点一点地被切削下来,最终达到规定的尺寸。图3为夹具的3D图,图4为夹具的工程图。

图1 垂直相交孔的相贯线

图2 端面凸轮

3 如何安装刀具

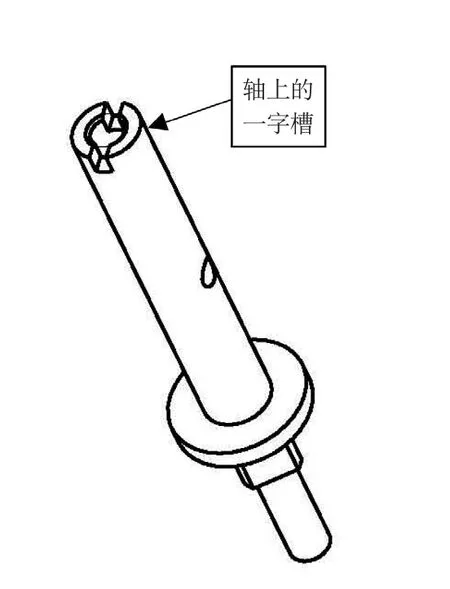

要使刀具随轴的转动而转动并能承受一定的切削载荷,本设计采用了端齿连接方式。在轴上开有一字槽(见图5),刀具上有一字型凸台(见图6),刀具轴线方向有孔,用于螺钉头穿过,用螺钉将刀具压紧在轴上。

图3 夹具3D图

图4 夹具的工程图

图5 轴上的一字槽

图6 刀具上的一字凸台

4 刀具的耐用度和啃刀问题的解决

按设计方案,前期使用金刚石磨头,虽然能在相贯线上加工出符合要求的倒角, 但磨损太快,无法满足批量修理的要求。磨损太快的原因为相贯线是比较尖锐的棱边,金刚石磨头的受力范围非常集中,而且被加工的材料为30CrMnSiNi2A,硬度接近HRC50,所以磨头切削部分很快就磨损了。

之后改为硬质合金刀头,但材料太脆,容易损坏,主要原因是刀具的前角为正,刀具太锋利,刀尖强度不够。之后又改为高速钢刀头和硬质合金刀头,并且将刀片的前角改为负值,由原来的切削改为刮削,这样就可以有效避免啃伤零件或刀具崩刃,但硬质合金负前角的刀片显得比较钝,加工效果差。

加工过程中沿相贯线去除材料时发现吃刀不均匀现象,吃刀深时刀具被卡住,强行吃刀零件会被啃伤或刀具崩刃。经分析,刀具的安装位置是以刀具完成倒角的最终位置确定的,刀片与刀杆之间是刚性连接,刀片不能上下浮动,所以在刚开始吃刀时刀刃强行吃入材料中,刀具转动阻力很大,导致零件被啃伤或刀具崩刃。解决方法是将刀片的一字凸台部分加高,同时将轴上的一字槽加深,同时在刀片的背后加一个背压弹簧,使刀片切入材料的力量由端面凸轮和刀片的背压弹簧共同组成,在相贯线的材料被一层一层去除的过程中,背压弹簧始终对刀片施加压力,避免了啃伤零件或刀具崩刃。

试用过程中还发现,在刚开始切削相贯线材料时可将螺钉压紧背压弹簧的力调小一些,随着加工深度的增加可以逐步拧入螺钉,将背压弹簧的力加大,这样就可以保证整个切削过程被加工部分有足够的正压力,既不打滑又不啃伤零件。

5 创新之处

符合正弦曲线规律的端面凸轮设计和加工刀具的结构设计是此夹具的创新点。目前市面上常规孔口倒角工具针对的都是平面上的孔口,未发现有针对空间曲线的倒角夹具和工具。

6 不足之处

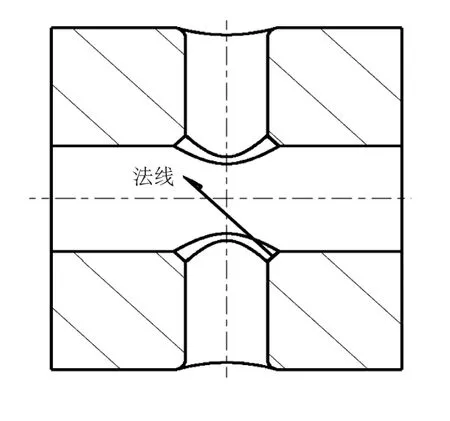

相贯线倒角之后形成一个空间的环带(以2×45˚为例),如图7所示,此环带的每一点的法线均不同,如图8、图9所示。另外,当两相交孔的直径越相近时,其环带的法线方向的角度变化就越大;而当两相交孔的直径相差较大时,法线方向的角度变化不大。

本设计中刀具的夹角目前只能以最大夹角为准(见图8),然后使用柔性砂轮修正倒角的方向。目前,被加工的交叉内孔相贯线是由Φ14孔分别与Φ20、Φ40、Φ65孔相贯形成的,上述问题还不是很突出,加工的相贯线倒角比较完美。

图7 环带

7 结束语

本设计对在垂直相交孔的相贯线上加工倒角问题进行了分析,较好地解决了交叉孔加工后去除飞边毛刺问题。特别是,对于孔径小、孔深度大的零件钻孔后无法用其他方法倒角时,采用本方案能够达到倒角去除飞边毛刺、去除应力集中点的目的。

图8 环带的法线方向

图9 环带的法线方向