碟式太阳能镜面组件面形误差影响分析

2017-07-01黄振军梁伟青周顺军唐志雄

张 琛,黄振军,梁伟青,周顺军,唐志雄

(上海齐耀动力技术有限公司,上海 201203)

碟式太阳能镜面组件面形误差影响分析

张 琛,黄振军,梁伟青,周顺军,唐志雄

(上海齐耀动力技术有限公司,上海 201203)

运用Matlab高效的数值计算能力进行蒙特卡洛光线追迹模拟太阳光的反射聚焦,实现编程计算结果的可视化,进而分析碟式抛物面聚光器焦斑处的能流密度分布。通过分析入射太阳张角、反射表面斜率误差及其散射误差对单块镜面组件焦斑处能量分布的影响,并通过Soltrace软件论证了算法的准确性。最终根据光斑实际形状以及热头位置靶点尺寸,确立合理的面形精度误差指标,为镜面组件制造商的生产加工及面形误差检测提供理论依据及检测标准。

碟式抛物面聚光器;斜率误差;蒙特卡洛法;Matlab;Soltrace

2016年9月1日,国家发展改革委下发《关于太阳能热发电标杆上网电价政策的通知》,核定太阳能热发电标杆上网电价为1.15元/kWh,同时鼓励地方政府对太阳能热发电企业采取税费减免、财政补贴、绿色信贷、土地优惠等措施,促进太阳能热发电产业发展。目前主流的太阳能热发电技术路线主要包括槽式、塔式、碟式以及线性菲涅尔4种。碟式斯特林热发电系统光电转换效率最高,适用于分布式发电。抛物面型镜面组件的反射聚焦集热作为碟式太阳能光热发电的关键技术之一,光学性能尤其是面形精度对发电系统的整体聚光性能影响很大,因此研究分析镜面组件面形误差对光斑分布的影响具有重要意义。

1 数学建模

根据碟式太阳能的旋转抛物面反射聚焦特性及蒙特卡罗光线追迹法,生成随机的入射点坐标,组建单块镜面组件的数学模型。将接收器平面网格化,统计各网格的能量分布从而得出整个接收面的能流密度分布,最后通过边界尺寸分析给出不同规格镜面组件的斜率误差精度要求。

1.1 镜面组件参数

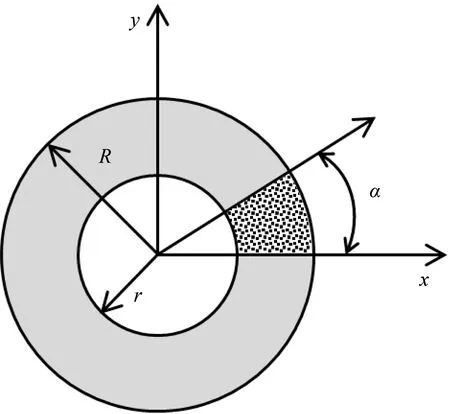

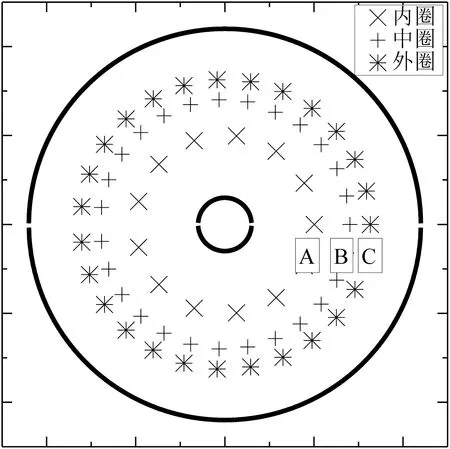

旋转抛物面理论方程为x2+y2=4fz,其中f为抛物面焦距。考虑加工制造难度以及镜面组件独立调光聚焦的可行性,在实际工程应用中通常简化为多圈等角度均匀分布的曲面反射镜组件。建立数学模型时首先定义单块镜面组件内径为r,外径为R,扇形张角为α,再利用Matlab软件自带的unifrnd函数生成两组指定范围内均匀分布的随机数,随机数的取值范围分别定义为rand1∈(1,(R/r)2),rand2∈(1,απ/180),计算出各入射点空间坐标(x0,y0,z0)。为在满足仿真计算精度的同时尽量减少程序计算所需时间和内存消耗,追迹入射光线的总数取106~107为宜。大量随机分布的入射点定义出镜面组件的三维空间抛物面形如图1所示。

(1)

图1 镜面组件定义

1.2 太阳形状分布

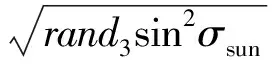

(2)

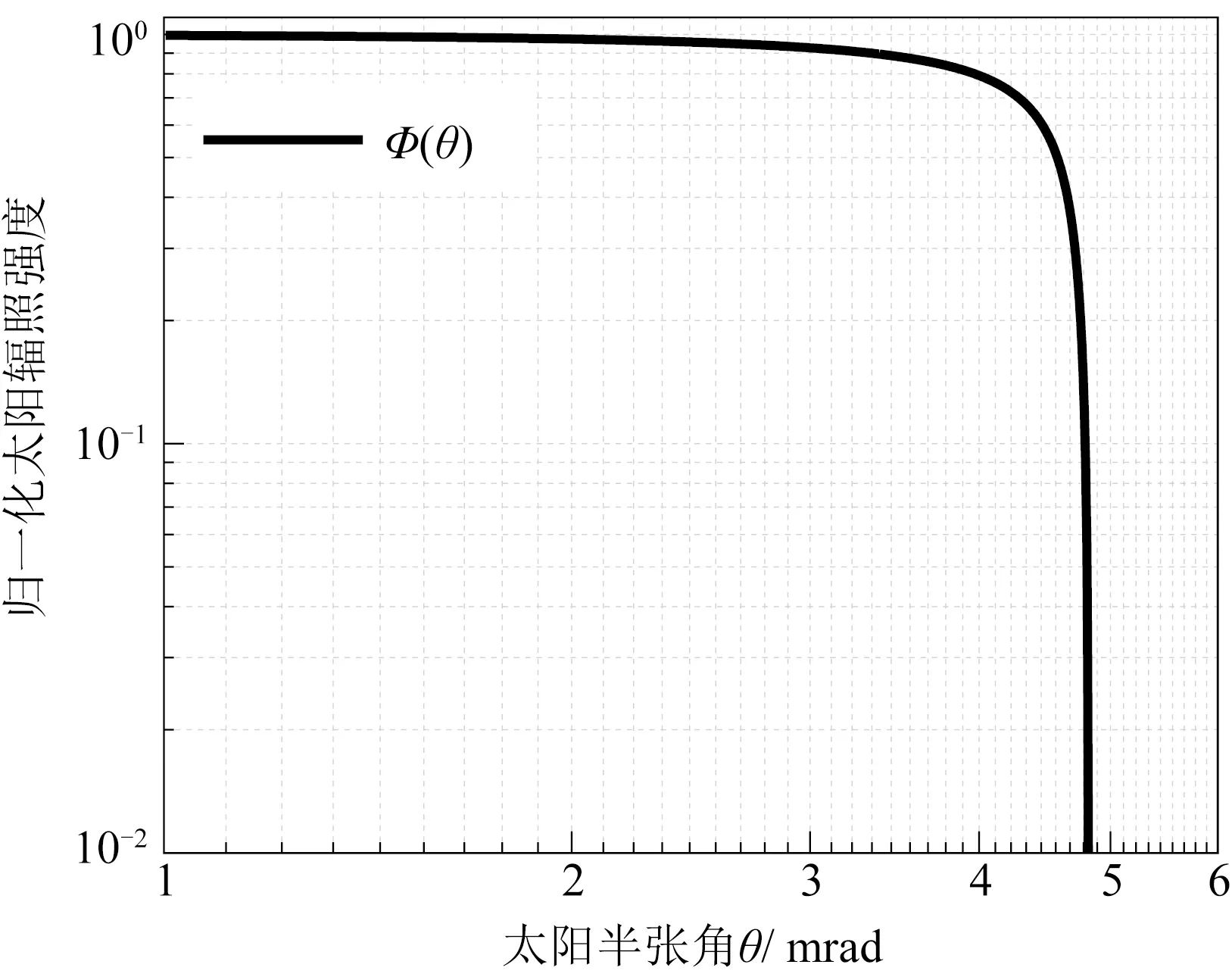

图2 归一化太阳光强分布

1.3 面形误差计算

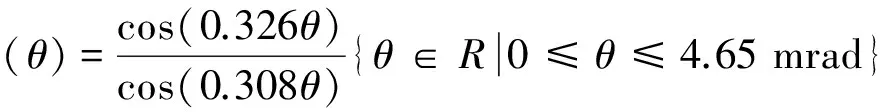

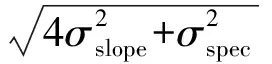

镜面组件生产加工过程中,聚光器实际表面轮廓与理论表面轮廓不一致引起的误差,可分为位置误差和倾斜误差[2]。其中入射点位置与理论值不一致定义为位置误差,入射点表面的斜率与理论值不一致定义为倾斜误差,又称斜率误差。位置误差对镜面组件聚光性能的影响远远小于斜率误差造成的影响[3]。因此,以表面斜率误差来表征镜面组件面形误差,对于理论分析面形误差对反射聚光性能的影响更为直接准确,表面斜率误差近似服从高斯分布,标准差用σslope表示。另外入射光线经实际镜面反射后并非理想镜面反射,实际在各出射方向均有光强分布,在光束截面上以高斯形式分布,散射误差标准差用σspec表示,各类型误差分布如图3所示。

图3 光学误差分布

1.4 空间坐标系转换

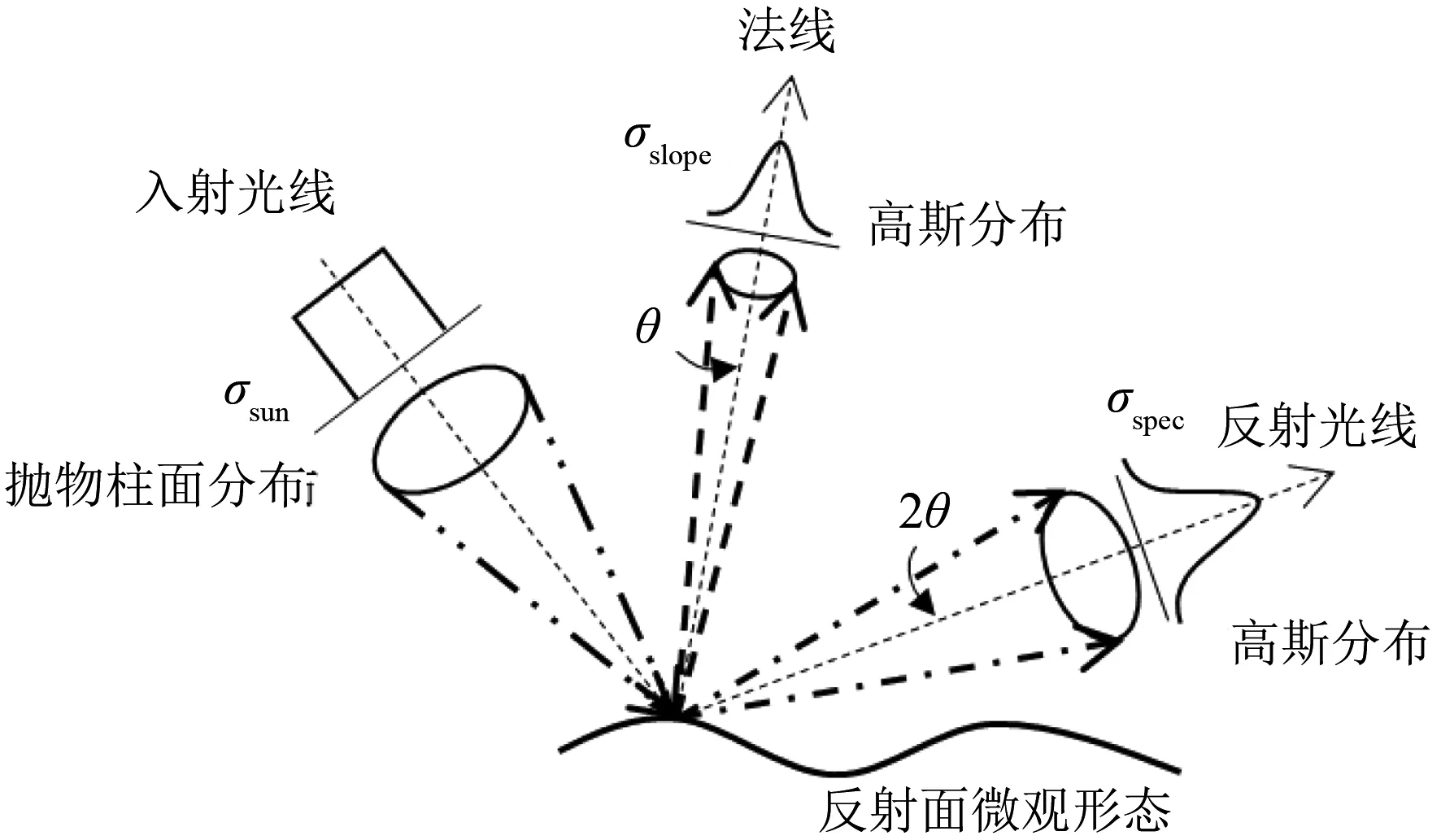

在初始空间直角坐标系OXiYiZi中,将生成的正态分布夹角数据,以旋转抛物面上各入射点位置的切平面法线方向重新建立空间直角坐标系OXjYjZj。空间坐标旋转转换如图4所示,初始空间直角坐标系OXiYiZi先绕Z轴旋转角度θ可得空间直角坐标系OXmYmZm,再绕Y旋转角度α,可得到目标空间直角坐标系OXjYjZj。代入θ及α角度值计算方向余弦矩阵[iRj(θ,α)],即可实现空间直角坐标系转换计算出绝对反射光线方向矢量。

(3)

图4 空间坐标旋转转换

1.5 能流密度分布

文献[4,5]在计算旋转抛物面型聚光器接收面的能流密度分布时,均采用将接收面按照径向等分的同心圆来进行网格划分的方法,通过统计各圆环内的反射光线分布数量以及不同角度反射光线能量大小得出接收面的能流密度分布。碟式太阳能镜面组件在实际工程应用中安装角度位置需要专业调整,并非以理论焦平面或焦点作为投射靶面、靶点。由此可知,实际反射聚焦后的能量光斑中心并非和焦点重合,同心圆环形网格划分不能准确表述光斑形状分布,并且径向环宽相等造成各圆环的面积均不等,得出的能流密度分布与实际能流密度误差较大。采用正方形网格划分,将统计得到的各网格内光线能量总和加载到矩阵内,再调用Imagesc函数进行Flux Map能流密度分布图的绘制。

2 算法验证

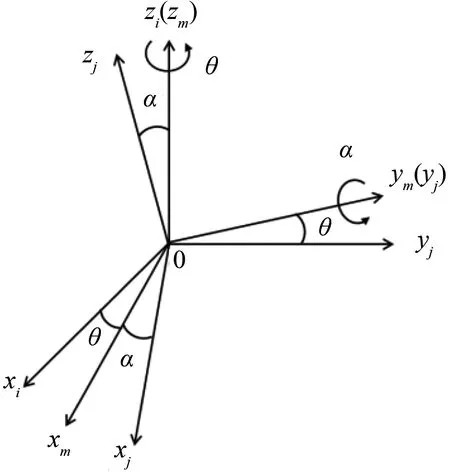

为了验证Matlab算法的准确性,选取单块外圈镜面进行光学仿真分析,再与Soltrace软件进行仿真比对。Soltrace光学仿真软件由美国国家可再生能源实验室(NREL)研究开发,可用于对太阳能光学系统建模、仿真及性能分析[6]。其采用Delphi高级语言编写,基于蒙特卡罗光线追迹法,考虑太阳能量分布及元素的光学误差分布,计算效率及精度较高。用户可根据不同需求建立塔式、碟式及槽式等各类聚光系统并进行聚光光斑能流密度分析。

各圈镜面组件尺寸参数如表1所示。考虑以焦平面位置作为目标靶面,取单块外圈镜面组件作为反射元件,Soltrace软件中Slope error设为0.95 m·r,Specularity error设为0.2 mard。能流密度分布结果比对如图5所示。Soltrace与Matlab光学仿真结果对比表明,单块外圈镜面组件能流密度峰值约为290 kW/m2,光斑短轴处于±80 mm坐标范围内,光斑长轴处于±120 mm坐标范围内,两者基本吻合。通过长短轴截面能流密度分布比对,证明该算法分析镜面组件面形误差影响是准确可行的。

图5 能流密度分布结果比对

表1 镜面组件尺寸参数

3 面形误差分析

在距焦平面后特定距离的目标靶平面上,仅考虑太阳张角忽略其他光学误差,根据旋转抛物面镜面组件规格,接收器锥角、深度以及加热器内外径等关键尺寸确定好各镜面组件的靶点位置,具体分布如图6所示。下面取右侧水平方向A、B、C三块镜面组件作为分析对象。

图6 靶点位置分布

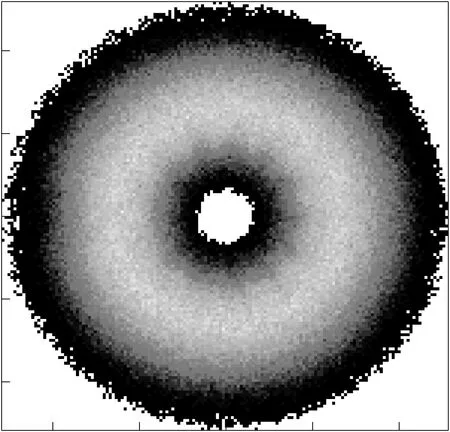

中空环形光斑分布如图7所示。完整光斑分布确定单块镜面组件光斑的内外边缘界限,在图7中以实线圆环表示。以A、B、C各靶点为圆心的与实线圆环最大内切圆确定各圈镜面组件的最大允许光斑直径分别为191.0 、270.8 、293.4 mm。

图7 中空环形光斑分布

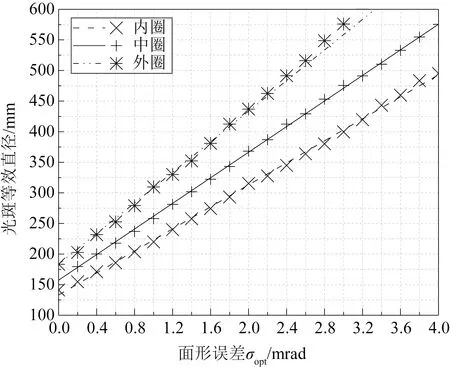

考虑目标靶上不同安装位置镜面组件的反射光斑分布角度各异,并且光斑呈椭圆形高斯分布,光斑长轴基本与目标靶径向方向一致。取各光斑长轴尺寸作为特征尺寸,定义为单块镜面组件反射的光斑等效直径。通过Matlab光学仿真计算出不同面形误差设置下光斑的等效直径,绘制出等效光斑直径的变化曲线,再拟合出面形误差与镜面组件聚焦光斑等效直径的线性关系,如图8所示。为保证各圈镜面组件光斑都处于靶点位置分布中两实线圆环内,根据各圈最大允许光斑直径,可反推得出内、中、外圈镜面允许的最大面形误差值分别为0.64 、1.09 、0.88 mrad。

图8 不同面形误差下光斑有效直径

4 面形误差检测

目前成功应用于太阳能光热发电领域反射镜面面形误差检测的技术方法,可大致分为两类:一类为基于激光束扫描原理的VSHOT测量法;二类为基于图像处理的检测技术,包括摄影法和偏折法(或称为条纹反射法)等[7]。其中,应用较广泛的3D扫描技术,通过在曲面镜表面布置一定间距的标记点获取若干离散点云坐标,拟合生成面形数据,但只能反映玻璃表面的面形误差,无法测得折射率、厚度不均及镀银反射层表面的面形误差等因素对镜面组件聚光性能的影响[8]。

文献[9]以长程轮廓仪为设计基础研制出反射镜面形检测装置,经标定倾斜误差RMS值为1.70 μrad,位置误差PV值为56 nm。许文斌[10]等对高架桥式三坐标测量平台进行定日镜面形精度检测,检测精度达到0.1 mrad。这些检测装置均满足目前镜面组件的加工生产过程中的检测精度要求,但曲面镜在线定位、系统测量速度等问题仍有待提高,以满足镜面生产厂商对每片反射镜进行在线检测的要求。

5 结语

采用蒙特卡洛光线追迹模拟太阳光的反射聚焦,建立镜面组件模型,考虑太阳张角以及镜面面形误差分析碟式抛物面聚光器焦斑处的能流密度分布,得出以下结论:

(1)运用Matlab进行编程计算,通过与Soltrace软件对外圈镜面组件进行算法的对比验证,仿真结果基本吻合,表明该算法准确可行。

(2)通过线性拟合以及反推计算,得出各圈镜面组件的面形误差允许偏差,并总结了目前几种主要的面形误差检测方法,为镜面生产厂商的加工制造提供检测方法及标准。

[1]BUIE D, MONGER A G, DEY C J. Sunshape distributions for terrestrial solar simulations[J]. Solar Energy, 2003, 74(2):113-122.

[2]聚光型太阳能热发电术语: GB/T 26972—2011 [S].

[3]JONES S A, GRUETZNER J K, HOUSER R M, et al. VSHOT measurement uncertainty and experimental sensitivity study[C]//Proceedings of the 32th Intersociety Energy Conversion Engineering Conference. Honolulu, 1997.

[4]刘颖, 戴景民, 孙晓刚. 抛物面型聚光器聚焦光斑能流密度分布的计算[J]. 太阳能学报, 2007, 28(10):1049-1054.

LIU Ying, DAI Jingmin, SUN Xiaogang. Calculation method of flux distribution on focal plane in parabolic concentrators[J]. Acta Energiae Solaris Sinica , 2007, 28(10): 1049-1054.

[5]张付行. 聚光器斜率误差对能流分布影响的研究[D]. 长沙:湖南大学, 2014.

[6]WENDELIN T, DOBOS A, LEWANDOWSKI A. SolTrace: A Ray-Tracing Code for Complex Solar Optical Systems[R]. NREL/TP-5500-59163, 2013.

[7]肖君. 太阳能热发电曲面反光镜面形检测技术研究[D]. 北京:中国科学院大学, 2015.

[8]许文斌, 卢振武, 张红鑫, 等. 塔式太阳能热发电站定日镜面形检测专用仪器的研制[J]. 仪器仪表学报, 2009, 30(7): 1390-1394.

XU Wenbin, LU Zhenwu, ZHANG Hongxin, et al. Development of the heliostat shape measuring apparatus of solar tower thermal power plant[J]. Chinese Journal of Scientific Instrument , 2009, 30(7): 1390-1394.

[9]崔天刚. Wolter I型反射镜面形检测及成像性能检测研究[D]. 北京:中国科学院研究生院,2011.

[10]许文斌, 卢振武, 张红鑫. 定日镜面形精度检测中的三坐标扫描系统的精度分析[J]. 光学技术, 2009, 35(5): 751-753.

XU Wenbin, LU Zhenwu, ZHANG Hongxin. Accuracy analysis of coordinate measuring machine for the surface shape measurement of heliostats[J]. Optical Technique, 2009, 35(5): 751-753.

(本文编辑:赵艳粉)

Shape Error Effect Analysis of Dish Solar Mirror Components

ZHANG Chen,HUANG Zhenjun,LIANG Weiqing, ZHOU Shunjun, TANG Zhixiong

(Shanghai Micropowers Co., Ltd.,Shanghai 201203,China)

In this paper, efficient numerical calculation function of Matlab is used to simulate the reflection and concentration of sunlight with the Monte Carlo method, realize the visualization of programming calculation results and analyze the flux density distribution at the focal plane of dish parabolic concentrator. Then simulation results show the effect analysis of incident angle, the slope error and scattering error of reflective surface on single piece of mirror component of the focal spot and prove the accuracy of the algorithm by Soltrace. Finally, this research establishes the reasonable indexes of surface shape error in accordance with the actual shape of focus spot and target size at the focal position, provides theoretical basis and testing standards for the production and processing of mirror components manufacturers as well as the surface shape error detection.

dish parabolic concentrator; slope error; Monte Carlo method; Matlab; Soltrace

10.11973/dlyny201703017

张 琛(1988—),男,主要从事太阳能光热发电领域的研发工作。

F416.61

A

2095-1256(2017)03-0293-05

2017-02-16