立井井筒特厚风积砂层施工技术

2017-06-30滕孔连

滕孔连

摘 要:分析了立井井筒过特厚风积砂层施工难点,论述了母杜柴登主井井筒过特厚风积砂层的施工方法、工序转换及采取的综合措施,保证井筒施工质量、安全,并快速掘砌。

关键词:立井井筒;特厚风积砂层;吊挂井壁

中图分类号:TD262 文献标识码:A 文章编号:1671-2064(2017)10-0104-02

1 概况

母杜柴登主井位于内蒙古自治区呼吉尔特矿区东部,乌审旗图克镇东南部,毛乌素沙漠东北部,地表半流动的新月形沙丘链遍矿区。井筒表土层为风积砂,厚度129.2m,由灰黄色、黄褐色中细砂、粉细砂组成,结构松散,为孔隙潜水含水层,富水性中等,透水性能良好,与大气降水的水力联系密切,地下水位埋深度3.3m。

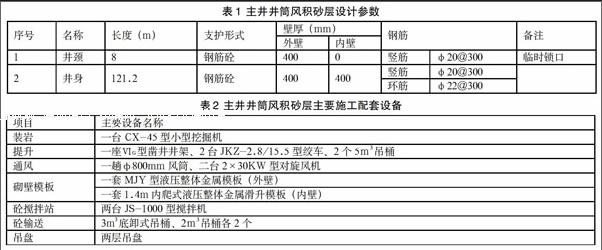

主井井筒设计为立井,深度762m,净直径6.5m,钢筋砼双层井壁,井筒采取主圈孔、辅助孔冻结法施工。井颈为临时锁口,设计长度8m,设计参数详见表1。

2 施工难点

第四纪风积砂层,相对黏土层、风化岩,其质地松散、黏聚力小、稳定性差、易塌落、承载力小等特点,给井筒施工带来困难。

(1)风积砂质松散,承载力小,井筒外壁无稳定的土岩层生根,冻土层又不易施工大基座,以防破坏冻结壁,影响冻结效果,外壁的吊挂能力差,容易造成井筒下沉、甚至倾斜,影响井筒工程质量、施工安全。

(2)风积砂质松散、黏聚力小、稳定性差,在冻土未进入开挖荒径时,荒径与冻土之间的风积砂成型差、容塌落,保留困难,即便保留下来,在浇筑砼时,经常随着砼冲击、振捣混入砼中;在铺泡沫塑料板的井身施工时,保留下的风积砂土有时压垮泡沫塑料板,连同泡沫塑料板混入砼中;这不仅破坏了井壁结构、降低承载力,还影响泡沫塑料板的保温、缓压效果,十分不利井壁砼早期强度的提高。外壁与冻结壁之间易形成松散砂层,减少围土对外壁围抱力、摩擦力,随着外壁施工,其自重逐渐增加,容易造成井壁断开、整体下沉、倾斜等危害,严重影响施工进度、安全和工程质量。

3 施工方案

3.1 总体施工方案

母杜柴登主井井筒外壁采用短段掘砌“滚班”作业方式,吊挂井壁冻结法自上而下施工;待外壁施工完毕后,内壁采用“四六制”作业方式,金属滑升模板自下而上一次砌砼法施工。

3.2 主要施工配套设备

在井筒断面允许的前提下,为了满足井筒快速施工,保证施工质量和安全为原则,结合本单位生产设备状况及施工经验,配置了主井井筒风积砂层主要施工配套设备详见表2。

MJY型液压整体金属模板,分为上、下两段,高度分别为2.5m、1.7m,下部0.6m高的刃脚,上部0.3m高的环形浇筑口,总高5.1m,有效段高4.5m,可变1.9m、2.7m。

4 施工

4.1 井颈施工

主井井颈施工设计为临时锁口,为了方便以后拆除,临时锁口只施工井筒外壁。外壁与冻结环形沟槽之间空隙充填沙袋,以减少外壁砼厚度,外壁与井口地面砼浇筑为一个整体,外壁竖筋呈倒L型锚入井口地面砼,以增大外壁吊挂力,锚入长度2.0m,砼标号采用C30。施工工艺如下:

(1)井深2.5m以上未采取冻结,外壁围土遭到先前冻结环形沟槽施工的破壞,在开挖此段时,掘进荒断面与冻结沟槽之间的风积砂,随开挖而流散,无法保留。井筒采用CX-45型小型挖掘机开挖至2.5m深见冻土后,利用沙袋堆积回填掘进荒断面与冻结沟槽之间空隙至地表;再按要求立倒L型竖筋并固定在沙袋上,下端预留机械连接螺纹,螺纹采用橡胶保护套保护;然后在井筒工作面组装1.9m MJY型液压整体金属模板并校正,利用溜灰槽浇筑砼。

(2)待第一模浇筑完毕后,采用CX-45型小型挖掘机开挖装土,主、副提升机配5m3吊桶出矸,人工铁锨刷帮整型,开挖1.9m深后绑扎钢筋,立模并校正,搭设临时封口盘,利用10吋铁丝胶质溜灰管浇筑砼。按此施工工艺施工完毕井颈。

4.2 井身施工

4.2.1 施工工艺

井颈施工完毕后组装吊盘,井身外壁施工采用CX-45型小型挖掘机开挖装土,主、副提升机配5m3吊桶出矸,人工铁锨刷帮整型;开挖1.9m深后铺设1900×900×50mm泡沫塑料板,泡沫塑料板采用5吋铁钉固定于冻结壁上;然后绑扎钢筋、立模并校正,采用3m3底卸式吊桶运输砼,在下层吊盘将其卸入分灰器中,利用10吋铁丝胶质溜灰管浇筑砼。在外壁施工16m深后,拆除临时封盘,安装凿井封口盘及井筒施工辅助设施,至此凿井系统基本完善。

4.2.2 施工工艺改进

在施工至井深10.1m过程中,发现冻土始终未进入开挖荒径,距开挖荒径200mm至300mm不等;荒径与冻土之间的风积砂成型差,易塌落,保留下来的砂土,在浇筑砼时,经常随着砼冲击、振捣混入砼中;在铺泡沫塑料板的井身施工时,保留下的风积砂有时压垮泡沫塑料板,连同泡沫塑料板混入砼中;同时还发现,外壁与冻土之间局部有松散砂土掉落,形成上窄下宽的空腔。经观测布置在外壁上的四个沉降观测点,沉降点最大数据总沉降量4mm;再观察已施工外壁,未发生有明显裂缝。

分析认为风积砂层对外壁的围抱力、摩擦力虽无法保证,但外壁吊挂力目前还满足井壁自重,不会发生井壁断开、下沉、脱落,如再照此施工下去,存在井壁断开、下沉、脱落的危险,需采取措施、改变施工工艺,增大外壁吊挂力。

环形槽与冻土锚入钢筋措施每隔13.5m交互布置,直至冻土再向开挖荒径发展100mm为止。当冻土进入外壁开挖荒径后,采用G20风镐刷帮,其他施工工艺与原施工工艺相同。

4.2.3 内壁施工

当主井井筒冻结段外壁施工至设计位置后,停止井筒掘进,拆除外壁模板,并在井底施工一层厚度350mm砼垫层,在垫层上组装段高1.4m内爬式液压整体金属滑升模板;然后在内、外层井壁之间铺设二层1.5mm厚的聚乙烯塑料板,绑扎钢筋,利用主、副提升绞车配2m3吊桶下放砼至滑模工作盘上,人工用铁锨入模进行内壁浇砼施工,利用爬杆向上滑动模板,自下而上连续砌筑内壁。

5 结语

立井井筒风积砂层吊挂井壁施工关键在于采取措施保证井壁的吊挂能力;施工过程要加强井壁沉陷观测及外观观察,发现沉陷值超标或井壁出现明显裂缝,要及时分析原因采取措施增大井壁的吊挂能力和承载力;详细阐述风积砂层繁琐的施工工序倒换,具有指导意义;该段施工共历时35天,在安全、工程质量、工期取得了良好效果。

参考文献

[1]崔云龙,主编.简明建井工程手册[M].煤炭工业出版社,2003.