LW3-1项目超大型深水导管架总装技术

2017-06-29张子良

邓 推, 张子良

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

LW3-1项目超大型深水导管架总装技术

邓 推, 张子良

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

对重量达31 375 t的LW3-1中心平台项目导管架按照滑道布置、分片预制、总装、装船运输的建造顺序进行研究,集中分析导管架建造场地滑靴装船技术、主结构桁架建造方法、导管架分片有限元分析、结构吊装动态分析技术以及裙装吊装技术,总结LW3-1导管架顺利建造的关键因素,对同类型导管架的建造具有积极的指导意义。

深水导管架;中心桁架;裙装套筒;吊装;总装

0 引言

LW 3-1项目为一座8腿固定钢制导管架平台,工作海域水深为189.5 m。海洋石油工程股份有限公司作为总包方负责其设计、采办、建造及安装工作。其具体建造工作在海洋石油工程(青岛)有限公司场地完成。

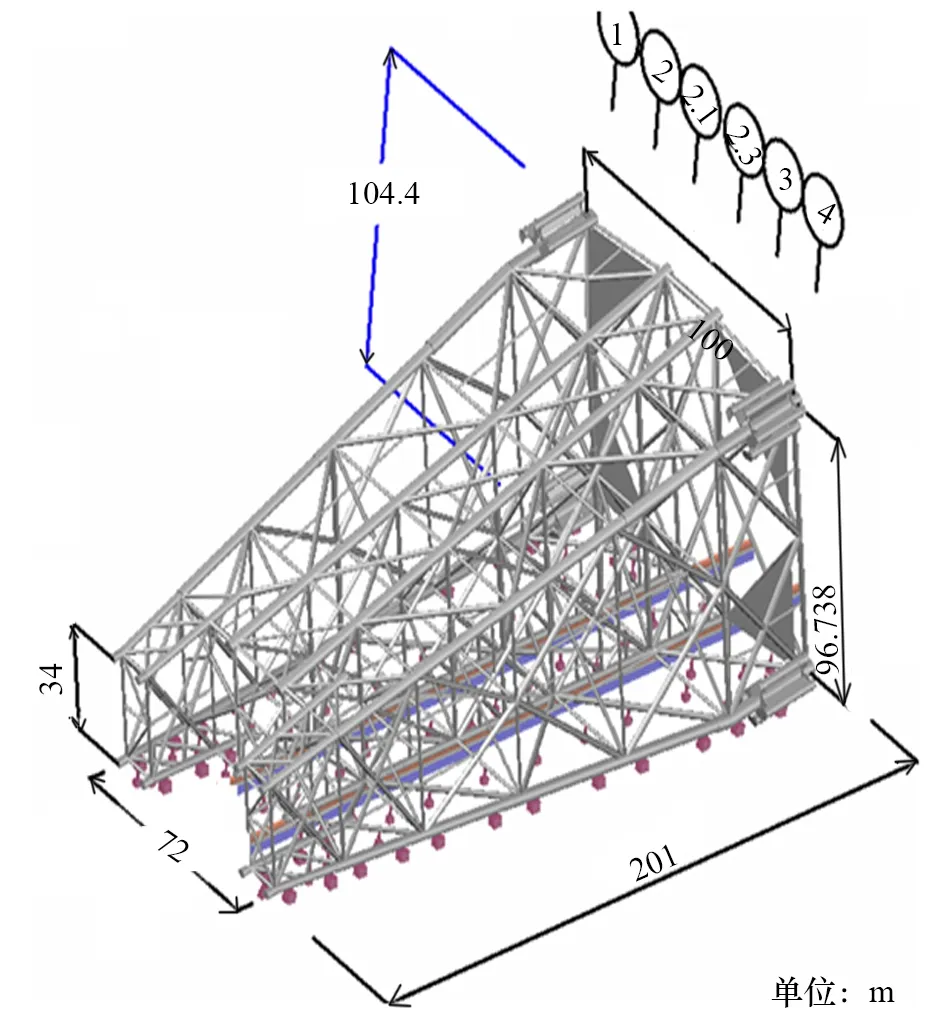

LW 3-1项目导管架总体结构如图1所示,该导管架主要由滑靴、导管、拉筋、裙装套筒、防沉板,靠船件、阳极块、注水放空系统、灌浆系统、立管、电缆护管、阴极监控系统、防海生物结构、防涡激振动装置、吊点、人行走道及其他辅助结构组成。4个中心导管腿位于导管架中部(图1中轴线2.1和轴线2.3所在位置),导管腿与其相连的拉筋构成下水桁架。采用卧式建造法时,中心桁架底部2根导管腿焊接在滑靴上,将导管架的重量传递给建造场地和驳船的滑道梁。中心桁架是建造过程、滑靴装船、运输及下水安装过程中主要承受载荷的结构。中心桁架外侧位于轴线1和轴线4位置的4角分别布置有1根主导管腿。 每根导管腿上安装有乙二醇储罐。在每根导管腿底部安装4个裙装套筒。裙装套筒在整个平台最终就位后传递上部组块及导管架重量到钢桩过程中发挥着重要的作用。

图1 LW 3-1项目导管架轴线图

LW 3-1项目导管架重31 375 t,吨位规模处于亚洲前列,仅次于Bullwinkle导管架、Pompano导管架、Harmony导管架和Heritage导管架。 LW 3-1项目导管架的卷制钢管直径最大达4 200 mm,厚度最大达100 mm。导管架底部框架尺寸为96.7 m×100 m,顶部框架尺寸为34 m×72 m。建造中的导管架最高点距离地面104.4 m。导管架卧式建造总长度201 m,其中173.7 m的中心桁架布置在场地滑道梁上。

鉴于所建导管架质量巨大,建造过程中面临巨大挑战, 需要精心考虑滑道梁底座加强、有限吊机资源的分配、最优建造顺序的确定、超大型结构物吊装方法等。本文主要介绍成功应用于LW 3-1项目导管架建造过程中的关键核心技术。

1 建造场地滑道布置

海洋石油工程(青岛)有限公司场地北端的4号滑道用于建造LW 3-1项目导管架。为了满足总重31 375 t,超过200 m长的导管架建造要求,对4号滑道进行加强, 其主要包含钢筋混凝土桩、钢筋混凝土滑道块、滑道。

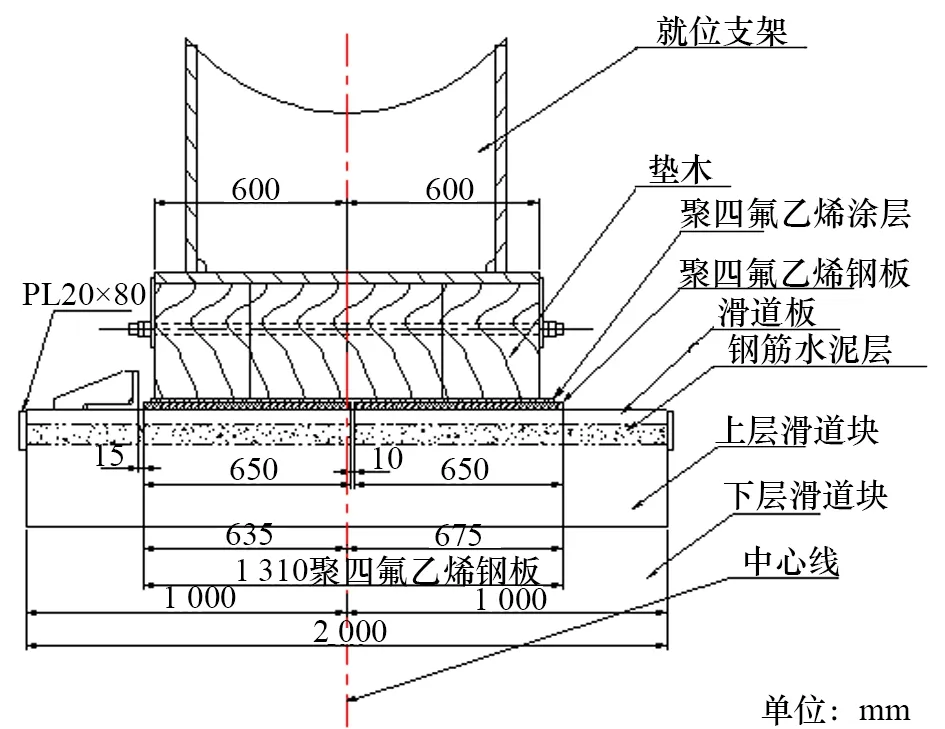

滑道上有2层滑道块:位于下层的滑道块截面高2.1 m,宽3.5 m;位于上层的滑道块截面高2.1 m,宽2 m。滑靴总长177.6 m,距离码头边缘48 m。滑道及截面如图2和图3所示。

图2 滑道整体

图3 滑道截面

2 LW 3-1导管架预制及建造过程

导管架总体建造顺序为由上而下、桁架内至桁架外。导管架整体分为中心桁架、左侧外桁架和右侧外桁架等3部分,如图4和图5所示。

图4 中心桁架总装

图5 两侧外桁架总装

中心桁架总装完成的同时,中心桁架外开始总装。采用这种建造顺序提高了建造效率,同时可缩短整体建造工期。

中心桁架在预制阶段分为28个分片进行预制,其中单个分片最重可达1 200 t,垂直高度70 m ;中心桁架外分为48个分片预制,其中单个分片最重达750 t,垂直高度105 m。1台起重能力1 600 t履带起重机、1台1 250 t履带起重机配合数台750 t、600 t及400 t履带起重机共同承担总装过程中的吊装任务。采用多台吊机联合作业的方法确保在建造过程中的工程质量和施工进度。导管架建造过程中共完成77个分片的预制、198次吊装任务。总体建造顺序如图6所示。

图6 导管架总体建造顺序

3 中心桁架建造技术

3.1 计算软件分析

导管架建造过程中主要采用ANSYS和SCAS软件对吊装过程中的应力和应变计算进行分析。

3.2 风荷载

计算导管架所受风荷载,设计风速为13.8 m/s,但考虑到风速的动态变化,取最大允许风速为10.8 m/s。

3.3 应力校核

导管架采用API PR2A-WSD规范要求对杆件和节点的应力进行校核,所有杆件和节点满足API规范的要求。

3.4 节点挠度校核

在所有工况下,最大挠度应该在R/L<1/80的范围内。R和L的定义如图7所示。

图7 最大挠度定义

3.5 吊装应力应变校核

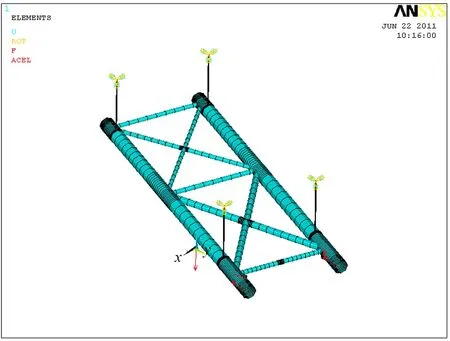

中心桁架由6个框架组成,竖向位于轴线2.1和轴线2.3之间,横向位于轴线A和轴线B之间。其中最大导管腿直径为3 500mm,最大拉筋直径为1 800mm。文中对LW3-1导管架中心桁架B轴线一处分片进行有限元分析,图8为该分片在ANSYS软件中的建模及划分网格模型。

图8 分片有限元模型

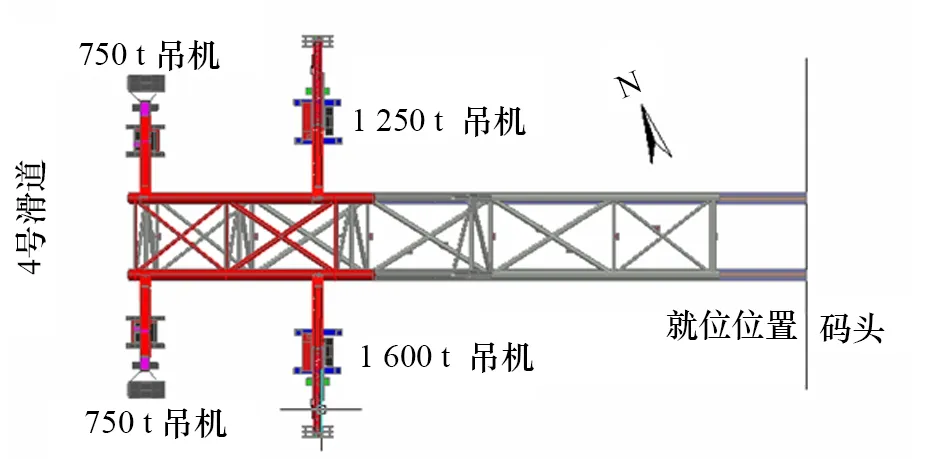

中心桁架分为28个分片预制,其中单个分片最重可达1 200t,吊装时垂直高度超过70m。这对青岛建造场地是前所未有的挑战,桁架的吊装由1台1 600t履带起重机、1台1 250t履带起重机、2台750t履带起重机共同配合。

通过软件计算分析,显示总的风荷载是55 879N,风荷载对z方向的最大位移没有影响。计算结果显示吊装时由于风荷载的存在会有轻微摆动。分片应力及应变如图9和图10所示,图中最大的吊装应力为62.2MPa,小于许用最大应力242MPa,最大应变值为0.068m,满足挠度校核要求。

图9 分片应力云图

图10 分片应变云图

3.6 总装步骤

在吊装过程中,导管用帆布包裹避免伤害母材。总装过程的吊装作业由1台1 600t履带起重机、1台1 250t履带起重机、2台750t履带起重机共同配合完成。

首先,1 250t履带起重机和1 600t履带吊抬升分片的一端(EL-81m处),抬升角度小于18°,然后2台750t履带起重机抬升分片另一端。通过吊点的移动慢慢将分片移动到就位位置。吊机站位图及移动路线如图11所示。

图11 吊机站位图

采用4台吊机吊装的技术难点在于钩头力分配不确定,通过理论方法计算得到钩头力数值也较为困难。分片重心对钩头荷载的分配也有影响,钩头力对转动产生的影响也很敏感。因此,吊机操作者和指挥者间的密切合作是成功完成吊装任务的基础。

吊装分析时,假设重心在每个方向上的偏移量不超过1m,计算吊机钩头力。考虑钩头力的变化在吊机额定吊重下留有充足的余量。吊装操作中保持最大的钩头力。通过对计算结果的分析,操作者对每台吊机钩头承载力进行调整,同时调整每台吊机的工作半径,监控每台吊机的实时数据使之控制在计算数据5%以内。当钩头力减少时,意味着起升速度低于预设速度,这时需要微调加速吊机钩头起升速度。当钩头力增加时,则需降低吊机的钩头起升速度。每台吊机均用这种方法调整直至吊机状态稳定。方法同样适用于横向移动分片的情况。操作者基于钩头力的读数变化调整吊机起升速度。

4 裙装套筒的总装

与以往的导管架项目不同,LW3-1项目导管架外侧有4个裙装套筒。采用卧式建造时,裙装套筒位于轴线A底部靠近地面处,其中1个套筒位于桩腿对角线上,这给总装工作带来一定的困难。以往的经验是先安装导管腿,然后安装剪力板和YOKE板,最后安装裙装套筒。然而在本项目中采用以往的安装顺序会增加施工难度,同时不具有可行性。经过研究分析,最终确定安装顺序为先将3个套筒就位在安装位置,然后安装剪力板、YOKE板和导管腿。这种建造顺序提高了12%的总装效率。

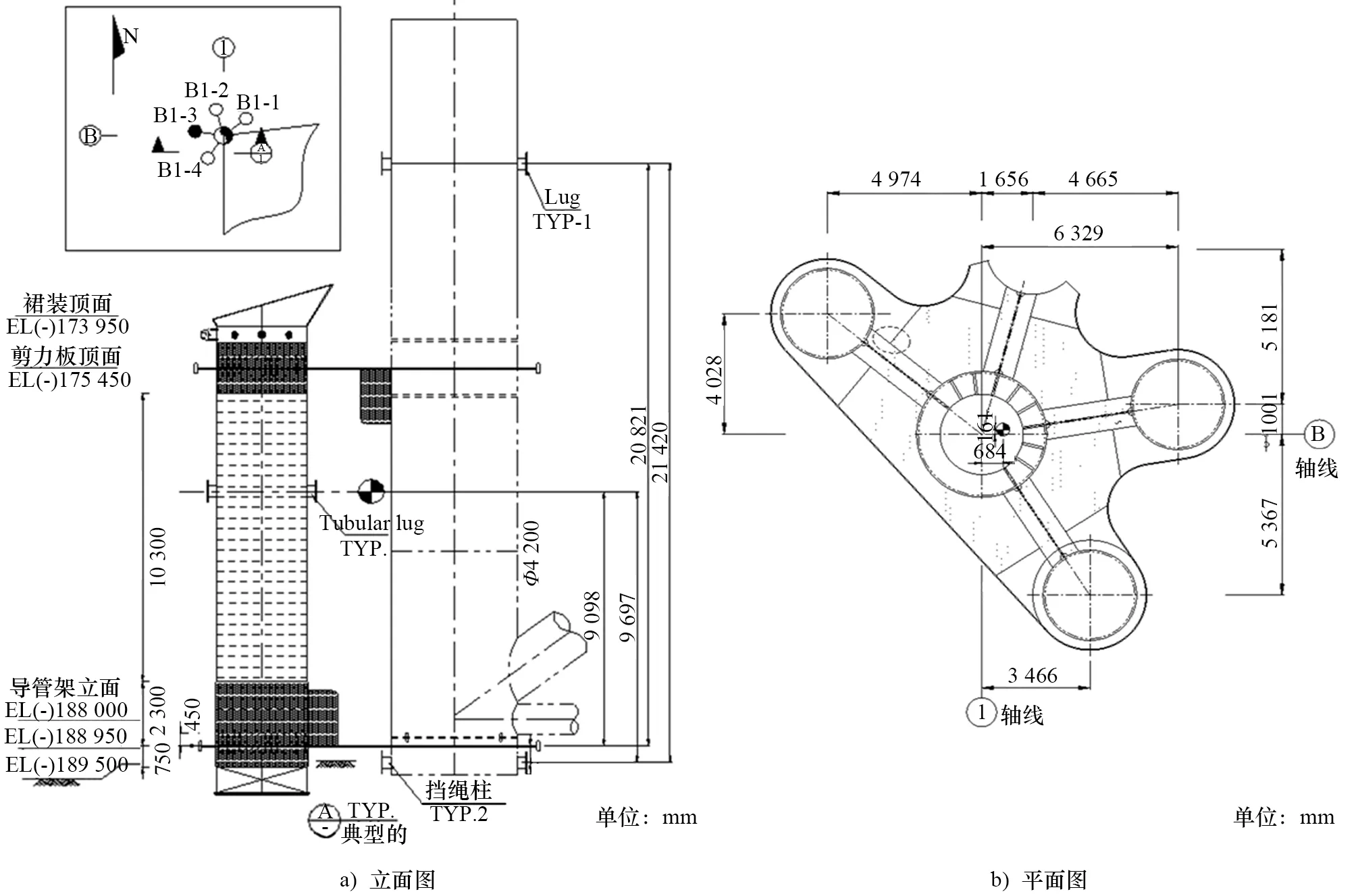

为减少高空作业时间,位于轴线B的底部导管腿和3个套筒作为一个整体进行预制与吊装。整体重量达750t,吊装高度105m,采用3台大型吊机(1 600t吊机、1 250t吊机和750t吊机)联合作业。

重心及吊点布置如图12所示。吊装杆件采用GB712-2006D36材料,所有全熔透坡口焊进行100%UT检验,所有填角焊采用100%MT检验。

图12 重心及吊点布置

对于裙装套筒的吊装和总装工作,采用1 600t吊机、1 250t吊机和750t吊机作业。首先3台吊机抬升结构缓慢移动至4号滑道就位位置附近,将结构吊装至一定高度,使结构的桩腿在导管架桩腿上部,然后吊机旋转裙装套筒并缓慢移动结构至安装位置。

5 结语

LW3-1项目导管架的总装是一项具有挑战性的工作,整个项目一个相对小的作业环节相比其他项目都意味着巨大的工作量。合理的总装顺序确保项目良好的建造质量和施工进度。多吊机联合作业技术的运用极大地提高总装效率。桁架及裙装套筒的总装技术很好地应用于场地实践中,保证进度,确保各项目节点按时完工。LW3-1导管架建造技术对未来同类型结构总装具有现实的指导意义。

[1] STUART C, DIGRE K, RODRIQUE M. The Fabrication of the Bullwinkle Platform[C]//Offshore Technology Conference, 1989.

Erection Technology for Deep-Water Jacket in LW 3-1 Project

DENG Tui, ZHANG Ziliang

(Offshore Oil Engineering (Qingdao) Co., Ltd., Qingdao 266520, Shandong, China)

The construction sequence of the jacket for LW3-1 center platform project with a weight of 31 375 t in accordance with the skid-way layout, panel prefabrication, assembly process, load out is researched. The fabrication yard skid-way layout, erection method for the main launch truss, finite element analysis of panel, dynamic analysis techniques for structure lifting, and joint lifting are analyzed. The important factors to build LW3-1 successfully are concluded. It provides positive guiding significance for construction of same type jackets.

deep-water jacket; central launch truss; pile sleeve; lifting; erection

邓 推 (1984-),男,工程师,从事海洋石油工程,船舶与海洋结构物设计制造

1000-3878(2017)03-0054-05

U671

A