轮胎受力测试台架的有限元静力分析

2017-06-28王旭飞

王旭飞,周 鑫

(陕西理工大学 机械工程学院,陕西 汉中 723000)

轮胎受力测试台架的有限元静力分析

王旭飞,周 鑫

(陕西理工大学 机械工程学院,陕西 汉中 723000)

汽车的纵向、侧向和垂向运动均受轮胎的力学特性影响。轮胎力学特性的研究需要通过轮胎受力测试台进行测试。台架是测试台的主要组成部分,台架的强度和刚度性能对测试台的测量精度影响较大。为了确定台架关键部位的结构,利用CATIA三维建模软件建立台架模型,通过ANSYS有限元分析软件对台架结构进行静力学仿真计算。根据仿真结果分析,采用增加筋板的方法对台架结构进行了改进,最终使得台架最大变形量为0.555 mm,最大应力为56.216 MPa,符合台架结构设计要求。

轮胎; 台架; 结构; 有限元

车辆驱动、制动、转向以及承载均来自于轮胎接地印迹内各方向上的力和力矩,车辆的动力学性能以及底盘控制系统的开发很大程度上都依赖于轮胎力学特性的研究。然而,由于轮胎结构、材料特性、行驶环境以及使用工况非常复杂,使得轮胎成为一个“侧向—纵向—垂向”复杂耦合的非线性动力学系统,极大地增加了轮胎力学特性研究的难度[1]。

轮胎的力学特性对汽车的动力性、经济性、平顺性、安全性以及操纵稳定性都有至关重要的影响。目前还没有一种很好的理论模型能够满足研究者预测轮胎的各种特性[2]。因此,轮胎的试验研究一直是轮胎力学性能研究的重要方法。通过试验,一方面可以帮助研究人员探究轮胎的特性,另一方面也可以用来验证理论模型的特性。

目前,轮胎试验台可以分为转鼓试验台、平带式试验台、平台式试验台和试验拖车这4种类型,这些轮胎检测设备结构过于笨重和庞大,主体结构设计复杂。根据轮胎在实际路面上受力的特点和要求,研发了一台结构简单且主体结构空间相对较小的单轮受力测试台,用于普通小型汽车的轮胎力学性能测试研究,其中台架是轮胎受力测试台的主体结构,台架的强度和刚度决定了轮胎受力测试台的性能。为了研究轮胎受力测试台架的强度和刚度,利用CATIA三维实体建模软件和ANSYS有限元分析软件对台架进行结构静力学仿真分析,在节约时间和成本的基础上,设计出满足要求的台架结构。

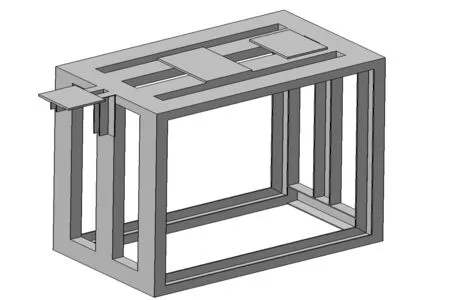

1 建立台架模型

图1 台架三维模型

图2 台架有限元网格

台架主体采用槽钢焊接,其他部位如固定轮毂支架、传感器支座、电机支座等采用角钢和钢板通过螺栓连接,台架的总体尺寸为1000 mm×600 mm×1000 mm。利用三维建模软件CATIA建立轮胎受力测试台架的三维模型(如图1所示),并对孔、圆角及焊接等一些细小部位进行简化[3-5]。台架主要材料为Q235钢,具有良好的塑形、韧性、焊接性能、冷加工性能和一定的强度[6]。

2 有限元分析

有限元方法已经作为一种成熟的分析手段,在科学研究、工程设计与评判中发挥着巨大的作用。一个完整的有限元分析过程包括前处理、计算处理和后处理3个阶段。前处理生成结构的有限元模型,计算处理给出各节点的数据或图线变化等结果,后处理对计算结果进行分析。

2.1 网格模型

网格划分是有限元前处理中关键的一步,网格划分的质量决定着分析结果的准确性。将图1所示的三维模型导入到ANSYS软件中,设置台架模型材料为Q235钢。模型结构为较规则的平面立体,所以采用Hex Dominant网格划分方法划分网格[7],通过Sizing设置Element Size的值为10 mm。划分网格后,得到206 092个节点,40 110个单元。台架有限元网格如图2所示。

2.2 定义载荷和约束

有限元前处理包括了定义载荷和约束,对于线性静态台架结构分析,主要用于计算在固定不变的载荷作用下结构的应力和应变关系,不考虑惯性载荷和阻尼的影响。台架载荷包括了轮胎承载时的垂向载荷,以及其他连接部位零部件的重力。假设一辆小型轿车总质量约为1200 kg,则单个轮胎大约有3000 N的垂向载荷。轮胎受力测试台各连接部位部件的质量数据如表1所示。

表1 台架主要部件的质量

在台架纵向,即图2中X轴方向,从左往右在3个连接平面上分别布置轮毂及附件、传感器及支架、电机等,轮胎承载的垂向载荷也作用在第一个连接平面上。根据载荷的大小和方向,施加方法为:在连接轮毂和轮毂附件的第一固定平面上表面添加沿Z轴正方向2791.8 N的载荷,在连接传感器及支架的第二固定平面添加沿Z轴负方向183.7 N的载荷,在连接电机的第三固定平面添加沿Z轴负方向252.0 N的载荷。设置位移约束,对台架的下底面限制沿X、Y和Z方向的平移;同时设置重力载荷为9.8 m/s2[8]。

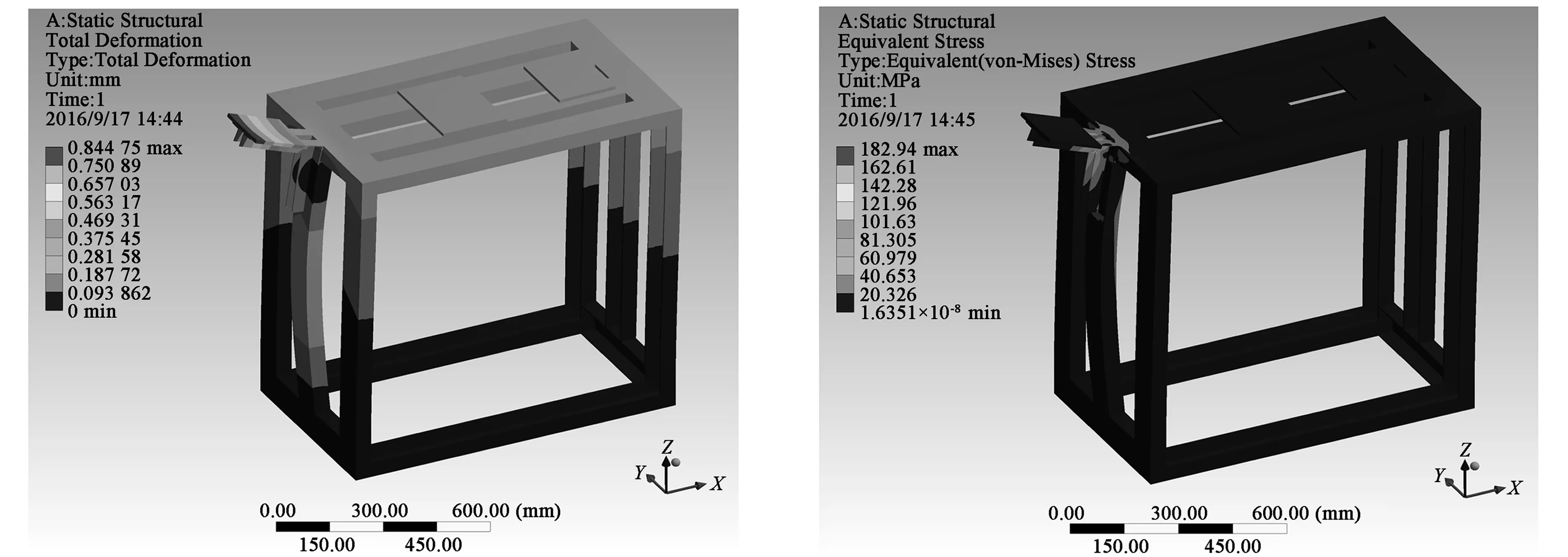

2.3 静力分析

结构静力分析在Mechanical中完成,采用ANSYS默认求解器对台架进行求解。求解完成后,从计算结果中提取台架模型Total Deformation图和Von-Mises应力云图,结果如图3所示。从图中可以看出,最大变形量出现在固定轮毂和轮毂附件的连接平面前端。数值结果为台架总的最大变形量为0.845 mm,最大Von-Mises应力为182.940 MPa。

(a) 总变形图 (b) 应力云图图3 台架模型总变形图和应力云图

台架的工作要求是总的变形量不超过0.600 mm,强度满足许用应力要求,通过比较可以得到当前台架结构的刚度条件不符合设计要求。材料Q235的屈服应力σs为235.000 MPa,安全系数为2,则许用应力[σ]/2=117.500 MPa,通过比较得知当前台架的强度条件也不符合设计要求。

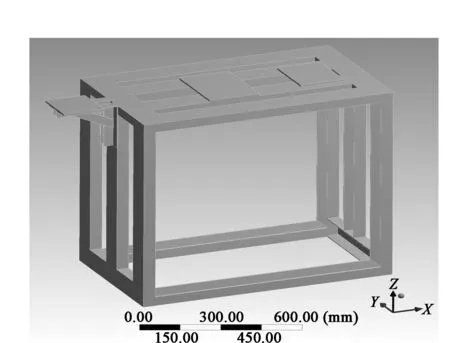

3 结构改进设计

3.1 添加筋板

根据材料力学和机械结构设计的理论,当局部结构应力较大时,通过在相应的位置增加筋板等构件可以有效地改善局部结构的性能[9-10]。观察仿真结果,在连接轮毂和轮毂附件的第一固定平面与相邻的中间槽钢立柱出现了约0.3 mm的变形量,所以对固定轮毂和轮毂的支架与中间槽钢立柱之间添加三角形筋板[11]。通过CATIA三维建模软件对台架进行结构改进,改进后的台架三维模型如图4所示。

图4 改进后的台架三维模型

3.2 改进后分析

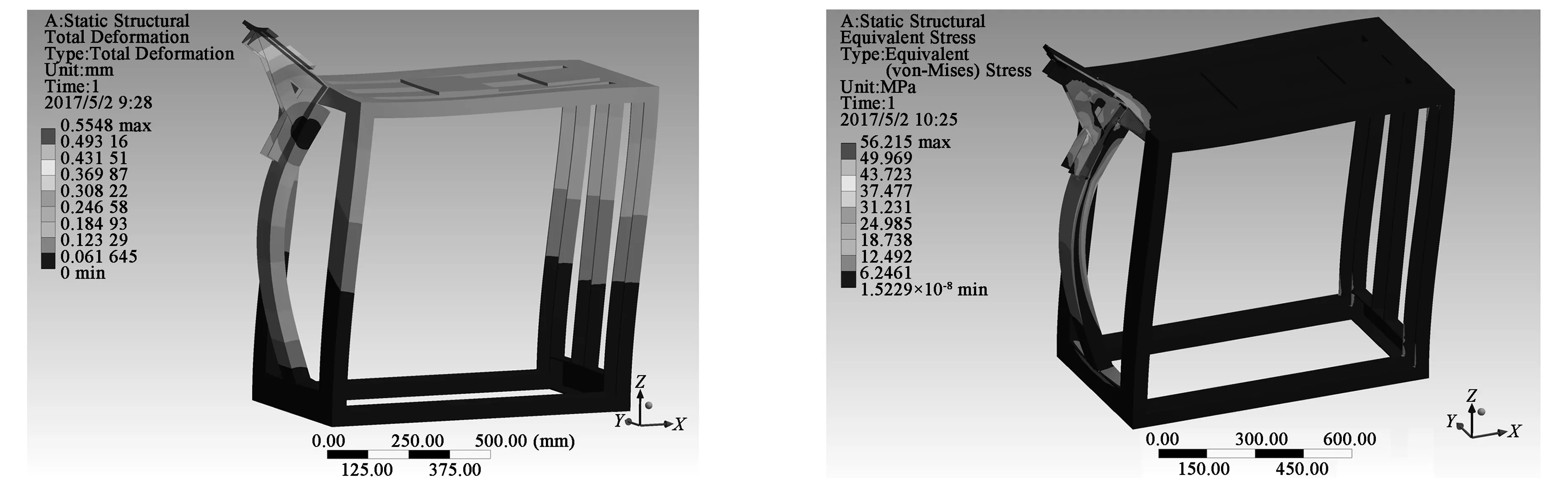

把图4建立的台架三维模型导入到ANSYS有限元分析软件中,利用相同的步骤和方法,对其改进后的模型再进行仿真分析。求解成功后得到改进台架模型的Total Deformation图和Von-Mises应力云图如图5所示。从图中的结果可知:总的最大变形量为0.555 mm,小于设计最大变形量0.600 mm;最大Von-Mises应力为56.216 MPa,小于设计许用应力117.5 MPa。

(a) 总变形图 (b) 应力云图 图5 改进后的台架模型总变形图和应力云图

通过改进设计前后的分析数据对比,说明在固定轮毂和轮毂的支架与中间槽钢立柱之间添加三角形筋板的方法,可以提高台架结构的刚度和强度,满足台架的设计要求。

3.3 加工制造

图6 轮胎受力测试台架

根据台架改进后的结构,选择型钢材料,通过下料、焊接、打孔、连接等步骤,完成了轮胎受力测试台架的试制,台架实物如图6所示。

4 结 论

本文利用CATIA三维建模软件和ANSYS有限元分析软件,对轮胎受力测试台架进行仿真分析。对台架模型进行有限元静态分析之后,得到Total Deformation图和Von-Mises应力云图,发现初次设计的台架模型不能满足安全系数和最大变形量不超过0.600 mm的设计要求。通过在局部添加筋板,对台架结构进行改进,改进设计后的Total Deformation和Von-Mises应力都明显降低,且满足了台架刚度和强度的设计要求。最后根据台架改进后的结构,完成了台架的试制。利用仿真设计的方法不但大大节约了设计时间,同时还避免了盲目的加工制造,为后期研究轮胎受力测试平台提供了时间保证和质量保障。

[1] 郭孔辉.UniTire统一轮胎模型[J].机械工程学报,2016,52(12):90-99.

[2] 郭孔辉,杨一洋.轮胎力学特性试验台的运动学分析[J].机械工程学报,2013,49(20):63-70.

[3] 茅启园,沈建明.基于ANSYS Workbench 的加工中心横梁有限元分析与优化[J].组合机床与自动化加工技术,2016(6):78-80.

[4] 吴宗泽.机械设计手册[M].北京:机械工业出版社,2002:198.

[5] 张文宠,杨洪涛,王福元.三坐标GPS定位精度标定机结构设计与特性分析[J].组合机床与自动化加工技术,2015(7):53-56.

[6] 曾正明.机械工程材料手册[M].北京:机械工业出版社,2010:132-134.

[7] 郭金龙,王维新,李霞,等.振动深松机机架的有限元分析[J].中国农机化学报,2016,37(7):6-9.

[8] 文怀兴,亢亚巍.重心驱动式龙门铣床滑枕的结构设计与分析[J].组合机床与自动化加工技术,2016(1):46-48.

[9] 马保建,黄勇.破冰清雪设备的设计及其机架的有限元分析[J].机械,2016,43(7):42-46.

[10] 丛丹,孙齐.基于有限元分析法对密炼机减速器箱体的优化设计[J].橡塑技术与装备,2016,42(17):56-58.

[11] 向光辉,薛建彬,封尚.水轮机现场修复专用机床的有限元分析与结构改进[J].组合机床与自动化加工技术,2014(8):108-111.

[责任编辑:魏 强]

Finite element static analysis of framework of tire loading test bench

WANG Xu-fei,ZHOU Xin

(School of Mechanical Engineering,Shaanxi University of Technology,Hanzhong 723000,China)

The longitudinal,lateral and vertical movement of the automobile are all subject to the influence by the mechanical properties of the tire. The mechanical characteristics of the tire has been studied by the tire loading test bench. The framework is the main part of the tire loading test bench,and the strength and stiffness of the framework may exert a greater influence on the accuracy of measurement of the test bench. In order to determine the structures of the framework’s key parts,the CATIA software is used to make the model of the framework,and the ANSYS software is used to static simulation calculation of framework. According to the result analysis,rid plate has been used to improve the framework structure. Eventually,the maximum deformation of the framework is 0.555 mm; the maximum stress of the framework is 56.216 MPa. The result conforms to the requirements of the framework structure design.

tire; framework; structure; finite element method

2096-3998(2017)03-0001-04

2016-11-15

2017-01-19

陕西省科技厅工业攻关项目(2016GY-050);陕西理工大学科研基金资助项目(SLGKY14-02)

王旭飞(1975—),男,陕西省武功县人,陕西理工大学副教授,硕士生导师,硕士,主要研究方向为汽车节能与能量转换技术;周鑫(1992—),男,陕西省宜川县人,陕西理工大学硕士研究生,主要研究方向为汽车节能与能量转换技术。

TH823; U467.4

A