制动夹钳杠杆螺栓超声波探伤可行性研究

2017-06-28管百飞上海铁路局上海铁路机务综合开发有限公司

管百飞 上海铁路局上海铁路机务综合开发有限公司

制动夹钳杠杆螺栓超声波探伤可行性研究

管百飞 上海铁路局上海铁路机务综合开发有限公司

机车制动器杠杆螺栓是实现机车制动的关键配件,其质量直接关系到机车行车安全。通过超声波探伤检查和检修处理,能够及时发现、根除机车走行部的安全隐患,保障铁路运输安全。

杠杆螺栓;疲劳裂纹;超声波探伤

1 引言

2016年7月12日,杭州机务段HXD1B-0610机车,右4位制动单元夹钳外侧杠杆螺栓尾部底面与拉杆上部平面间隙处发生异常,判断杠杆螺栓不良。当天相关技术人员对故障部位进行分解检查,确认杠杆螺栓断裂。防止了一起可能由于走行部部件断裂脱落引发的事故。

2 制动夹钳杠杆螺栓受力及裂损分析

2.1 杠杆螺栓受力分析

HXD1系列机车整个制动器夹钳单元,通过夹钳机构上的前后三个吊点安装在转向架上,夹钳机构通过四个螺栓与制动缸体连接,夹钳组成相当于一个机械杠杆,当制动缸充风时,制动缸内部的鞲鞴受压缩空气推动向前移动,其鞲鞴杆推动夹钳臂绕杠杆螺栓转动,以杠杆螺栓为支点使夹钳臂的制动端闸瓦压于动轮制动盘面上,产生制动作用。制动过程中,杠杆螺栓承受杠杆支点的剪切力的作用(见图1)。

图1 杠杆螺栓承受杠杆支点的剪切力的作用情况

机车制动时夹钳杠杆螺栓为整个杠杆组成的支点,即转轴,承受夹钳臂传递的制动压力,受力位置为上下连接架与夹钳臂相交处,即杠杆螺栓至上端面80 mm左右处至215 mm左右处,而此区间为缩颈设计,虽有树脂保护套,依然为应力集中区,容易发生断裂,威胁机车走行部安全。

2.2 杠杆螺栓裂损分析

2.2.1 杠杆螺栓的材料及几何尺寸

HXD1型机车单元制动器夹钳杠杆螺栓材料为17Cr16Ni2,杠杆螺栓身长度为284 mm,直径φ32.8 mm,螺栓中间有一段缩颈(见图2),直径φ32 mm,杠杆螺栓总长度为320 mm。

图2 杠杆螺栓缩颈区域

2.2.2 杠杆螺栓裂损机理

杠杆螺栓疲劳裂损主要发生在单元制动器夹钳杠杆螺栓头部(68~90)mm、尾部(103~125)mm区域,处在杠杆螺栓与缩颈的两端过渡区域,结构应力比较集中。机车制动时上述两区域的某截面承受夹钳上下连接架与夹钳臂相交剪切力的作用,该截面处的应力瞬间大幅度剧增,而制动缓解时应力又剧降,由于应力经常剧增、剧降交替变化,使杠杆螺栓极易产生疲劳裂纹和断裂。

2.2.3 杠杆螺栓的断面状态

杠杆螺栓的断裂表面粗糙不平、晶粒粗大,与该处的热处理性能有一定的关系。

3 探伤方法

HXD1型机车单元制动器夹钳杠杆螺栓外部有一个保护套,机车日常库内检查中看不到杠杆螺栓杆身的异常状态,根据夹钳杠杆螺栓的安装结构,在不分解杠杆螺栓情况下,可以在杠杆螺杆的头部用超声波进行探伤检查。该型机车绝大部分单元制动器夹钳杠杆螺栓,可以直接在机车外侧面实施超声波探伤检查。机车第一、六位轮对的制动器夹钳内侧杠杆螺栓,同样不需要分解夹钳杠杆螺栓,只要将机车移动到地沟处,探伤人员进入地沟内可以进行超声波探伤检查。

4 工艺方案

通过制动器夹钳杠杆螺栓裂损情况分析可知,夹钳杠杆螺栓应力集中区域的疲劳裂纹,可以采用超声波探伤的手段进行检查、发现。

4.1 试块

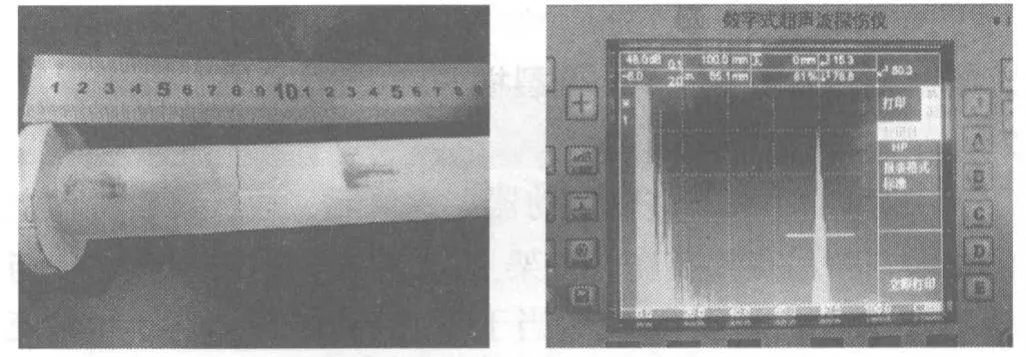

采用杠杆螺栓实物对比确定超声波探伤的灵敏度,以杠杆螺栓的头部作为探伤基准面,分别在杠杆螺栓头部80 mm和尾部215 mm处径向做人工锯口,锯口深度为1.0 mm(见图3)。

图3 人工锯口

4.2 超声波探头及耦合剂

(1)疲劳裂纹探伤:用2.5P5°小角度探伤检查杠杆螺栓80 mm处的裂纹;用2.5P2°小角度探伤检查杠杆螺栓125 mm处的裂纹;

(2)超声波探伤用耦合剂为10#机油。

4.3 探伤灵敏度及测距调节

4.3.1 探伤灵敏度

选择探测面为杠杆螺栓裂纹的端头平面,在探测区域涂抹耦合剂,用2.5P5°、2.5P2°小角度探头,分别调节实物对比试块上头部80 mm和尾部215 mm处人工锯口,波高为80%,即为近端、远端探伤基准灵敏度。调整探伤灵敏度,保存好仪器参数(见图4)。

图4 探伤灵敏度调整

4.3.2 扫查灵敏度

按基准灵敏度增益6 dB为扫查灵敏度。

4.4 操作要点及注意事项

(1)探伤作业前必须正确校验探伤灵敏度,探伤作业完毕后或连续探伤作业每隔4 h,必须复验灵敏度,确保探伤灵敏度正确。

(2)做好杠杆螺栓探伤面的清洁工作,彻底清除杠杆螺栓端头平面尘垢,露出金属本色。

(3)探伤操作在杠杆螺栓顶部端面,用小角度探头进行裂纹检查,探头移动时需要保障覆盖范围。

(4)常见疲劳裂纹主要在杠杆螺栓头部(68~90)mm区域和尾部(103~125)mm区域应力集中区。检测裂纹时,用小角度探头在杠杆螺栓顶部端面中心扫查,耦合必须良好,操作时探头旋转360°探伤。5°小角度探头用以螺栓头部(68~90)mm区域处疲劳裂纹探伤,2°小角度探头用以螺栓尾部(68~ 90)mm区域处探伤检查,操作必须规范、认真,不可简化作业。

(5)机车移动到地沟处停车,探伤作业前必须对机车采取止轮措施并挂好禁动牌,防止机车溜逸等发生意外人身安全事故。确认安全后才可下地沟,探伤作业时采用分步操作,减少更换探头和调整仪器的频次缩短时间。先进行5°和2°小角度探头探伤检查,做好记录,再进行探伤情况分析。

(6)典型裂纹及波形见图5。

图5 HXD1B-0588机车第六位右外侧杠杆螺栓近端裂纹及缺陷波形

(7)由于杠杆螺栓的探伤处存在缩颈,试验表明会发生波形转换,使缺陷回波位置发生较大的变化,严重影响探伤过程中缺陷的正确定位和定量。所以,在杠杆螺栓的超声波探伤操作中,不推荐使用直探头进行疲劳裂纹探伤,避免发生因探伤误判导致行车安全事故发生。

4.5 质量判定

超声波探伤中一旦发现有缺陷反射则必须分解,用磁粉探伤进行确认,对有疲劳缺陷的杠杆螺栓一律判废,为确保机车走行部安全,杠杆螺栓杆身部分不允许存在疲劳缺陷。

5 研究运用

(1)汇总、梳理、分析一年多来全局各机务段对HXD1型机车制动器夹钳杠杆螺栓探伤普查及各次修程中的检修工作,进一步完善夹钳杠杆螺栓在线探伤检查和修程检修的工艺,确定各级修程杠杆螺栓的检修范围,并纳入相应的探伤范围。

(2)与杠杆螺栓生产厂家合作,开展杠杆螺栓的机械强度分析试验,改进杠杆螺栓的生产制造工艺,提高螺栓的强度,确保运用质量。

(3)广泛收集、积累机车制动器夹钳杠杆螺栓日常运用质量情况和检修探伤数据,进行汇总、梳理和分析,制定科学的杠杆螺栓报废评判标准,为制动器夹钳杠杆螺栓检修更换提供依据。同时,建议制动器夹钳杠杆螺栓实行使用寿命管理。

6 结论

把机车制动器杠杆螺栓纳入段修(C4修程)探伤范围,修程中严格按上述探伤方法和工艺要求,可以不分解制动器夹钳杠杆螺栓实施超声波探伤检查,确认杠杆螺栓的质量状态,实行及时处置质量不良的杠杆螺栓,消除机车走行部安全隐患,确保运输安全。

责任编辑:王 华

来稿日期:2017-03-07