预合金化处理对22MnB5热成型钢镀层组织成分的影响

2017-06-28刘家鹏邱肖盼尉念伦孙世清

张 强,刘家鹏,邱肖盼,尉念伦,孙世清

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018)

预合金化处理对22MnB5热成型钢镀层组织成分的影响

张 强1,2,刘家鹏1,2,邱肖盼1,2,尉念伦1,2,孙世清1,2

(1.河北科技大学材料科学与工程学院,河北石家庄 050018;2.河北省材料近净成形技术重点实验室,河北石家庄 050018)

在热成型钢上施加镀层,可有效避免其在热成型工艺中出现表面氧化、脱碳等缺陷,使成型后工件具有一定程度的抗腐蚀能力,研究了22MnB5热成型钢镀Zn层在升温过程中的微观组织结构变化和热处理工艺对镀层组织、性能的影响,对镀锌22MnB5钢进行不同的预合金化+相同的奥氏体化处理后,采用扫描电镜、能谱仪和辉光光谱分析仪对其镀层形貌、微观结构和组成成分进行了分析。其结果表明,在预合金化时间相同的情况下,随着温度上升,镀层由开始的ζ相、δ相、Γ1相和Γ相互相掺杂逐渐转变为以Γ相为主;在预合金化温度相同的情况下,随着预合金化处理时间的延长,镀层中的Zn含量逐渐减少,Fe含量持续增加;在经过奥氏体化处理后镀层中Fe含量可达到88%左右,Zn含量可达到8%左右,镀层几乎全部为α-Fe(Zn),只在表面存在少量Γ相,镀层厚度在12 μm左右;预合金化工艺为550 ℃保温30 min、奥氏体化工艺为920 ℃保温4 min时能得到质量较好的镀层。此结果对于发展新型含镀层热成型钢板具有重要参考价值。

相图与相变;热成型钢;预合金化处理;锌基镀层;Zn-Fe相;Г相

22MnB5钢因其良好的焊接性能、高比强度和良好的塑性而受到广大汽车生产厂家的青睐,该种钢淬火后得到的马氏体,具有很高的强度,并且其成本较低,故广泛应用于制造汽车的安全部件,如汽车的A柱、B柱、防撞梁等[1-4]。但是该种钢在热冲压时需要将其加热到再结晶温度以上,其表面很容易出现氧化和脱碳等缺陷,需要在基体表面附加镀层予以保护[5-6]。同各种镀层相比,锌基镀层由于其优质的外观、良好的阴极保护性能、成型性而受到广泛应用[7];即使锌基镀层上出现小规模破损,使得基体外露,镀层也能提供足够的保护;同时其价格相对较低,因此成为最经济实用和最有潜力的热成型钢镀层之一[8]。

纯锌的熔点和沸点相对于22MnB5来说较低,因而锌基镀层的热加工窗口较窄,在热冲压时镀层内很容易出现液态Zn。因为锌铁在高温下互溶度比较高,液锌会沿着铁素体晶界扩散,导致铁素体晶界结合力出现下降,从而产生LMIE(液态金属导致脆断)[9-11]。本文采用预合金化工艺提高镀层中的Fe含量,使镀层中的Zn尽量转变为固态的α-Fe(Zn),减少镀层中存在的液态Zn,从而减少或避免LMIE的发生[12];同时对不同预合金化时间、不同预合金化温度工艺对镀层形貌和组织结构及成分的影响进行了研究。

1 试验材料和方法

1.1 试验材料

试验采用热浸镀锌22MnB5热成型钢板,钢板厚度约为1.5 mm,镀层厚度约为10 μm,基体中各元素的化学质量分数如表1所示。为使实验具有代表性的同时节省材料,将板材裁成45 mm×90 mm。

表1 试验钢22MnB5的主要化学成分

1.2 试验方法

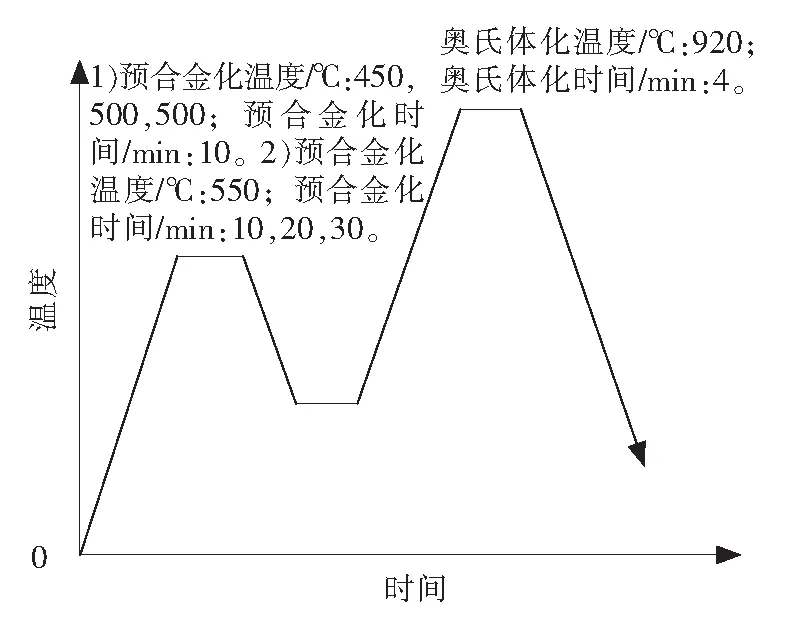

图1 热处理工艺曲线示意图Fig.1 Schematic diagram of heat treatment

试样的预合金化和奥氏体化过程在SX-G12123箱式电阻炉中进行,通过焊接在试样表面的K型热电偶跟踪试样的温度变化。为了研究不同预合金化温度对其镀层的影响,选择相同的预合金化时间,均为10 min,预合金化温度分别为450,500,550 ℃;研究不同预合金化时间对镀层的作用,选择预合金化温度为550 ℃,时间分别为10,20,30 min;在预合金化处理后需进行奥氏体化处理,其目的是确保板材均匀奥氏体化。奥氏体化工艺均为920 ℃,保温4 min[13-14],其工艺路线如图1所示。将所得试样用切板机切割成25 mm×25 mm,每种工艺加工后的试样分成2组,第1组利用环氧树脂对其进行冷镶,磨抛后进行SEM分析;第2组用EDS能谱仪和辉光光谱分析仪检测镀层深度方向的元素分布。

试验采用FEI Quant 650-FEG场发射环境扫描电镜及EDAX公司的Pegasus Apex 4型EDS能谱仪对镀层和表面的形貌进行观察,并对其元素成分进行定性分析;通过GDA850型辉光光谱分析仪,将所得到的信号强度与溅射所需时间曲线转换为溅射深度和成分浓度曲线,从而得出镀层中元素成分随镀层深度的变化状况。

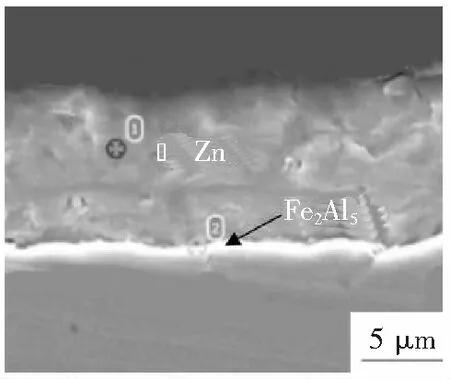

图2 预合金化之前的镀层形貌Fig.2 Coating morphology before pre-alloying

2 试验内容与结果

2.1 初始镀层结构及形貌特征

预合金化处理之前的镀层主要由致密的纯锌层(η相)和抑制层(Fe2Al5)组成[15],镀层形貌如图2所示。镀层厚度在10 μm左右,在锌镀层与基体界面处存在约1 μm的Fe-Al抑制层。抑制层的存在可以防止Fe与Zn发生剧烈反应,防止镀层因Zn含量过低而过薄,保证镀层能够起到足够的保护作用[7,16]。

2.2 锌基镀层结构及相分布

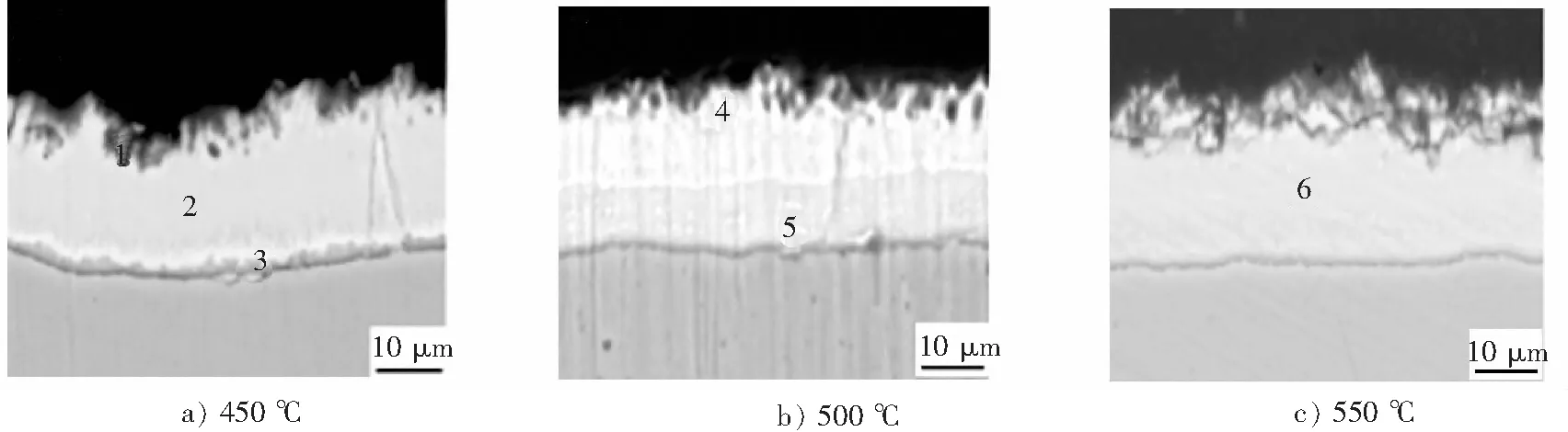

锌基镀层在热处理过程中,Fe和Zn原子相互扩散形成Zn-Fe合金层,可先后形成ζ相(FeZn13)、δ相(FeZn7)、Γ1相(Fe5Zn21)、Γ相(Fe3Zn10)以及奥氏体化处理后形成的α-Fe(Zn),由于ζ相为单斜晶体结构,组织疏松呈针状,在初始阶段可作为Zn原子的扩散通道,生长速度较快,随着ζ相的增多,Zn原子在扩散时受到的阻力增加,开始在α-Fe和ζ相之间形成Zn含量较低的δ相,δ相结构较为致密,其对Zn原子的阻力较大,只有少量的Zn原子可以扩散至基体处与α-Fe生成Γ1相和Γ相[17-18]。由于各相的构成情况对最后的镀层质量至关重要,而镀层中Fe,Zn元素的含量直接影响到镀层中相的组成,因此有必要通过EDS能谱对经不同温度预合金化处理后镀层中Fe,Zn元素的含量进行分析。锌基镀层的预合金化时间为10 min,温度为450 ℃时,ζ相将首先在α-Fe上形核,随着预合金化的进行,ζ相逐渐减少变为δ相,镀层最终由δ相和3~4 μm厚度的Г1相组成;500 ℃时Г1相厚度增加至5 μm;550 ℃时,δ与Г1相发生包析转变,生成硬而脆的Г相,镀层较完整,当Fe含量增加至20%左右时,镀层几乎全部由Γ1相和Γ相组成。在450,500,550 ℃3个温度预合金化10 min所得到相分布如图3所示,其Zn,Fe元素含量及主要合金相如表2所示。

图3 预合金化时间为10 min镀层相分布Fig.3 Phase distribution of coating when pre-heating time is 10 min

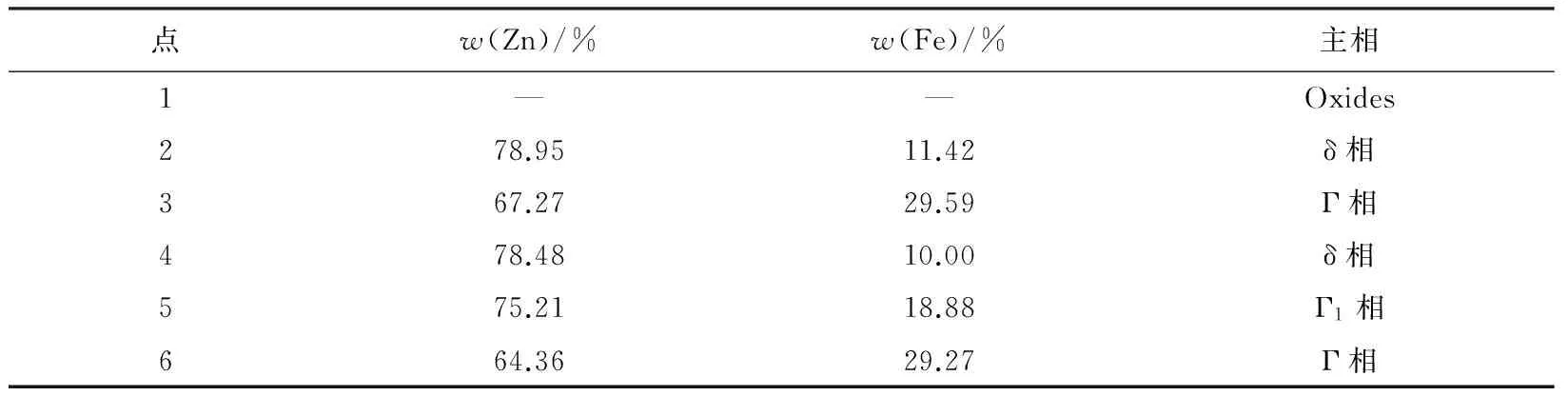

点w(Zn)/%w(Fe)/%主相1——Oxides278.9511.42δ相367.2729.59Γ相478.4810.00δ相575.2118.88Γ1相664.3629.27Γ相

2.3 不同预合金化温度对锌基镀层的影响

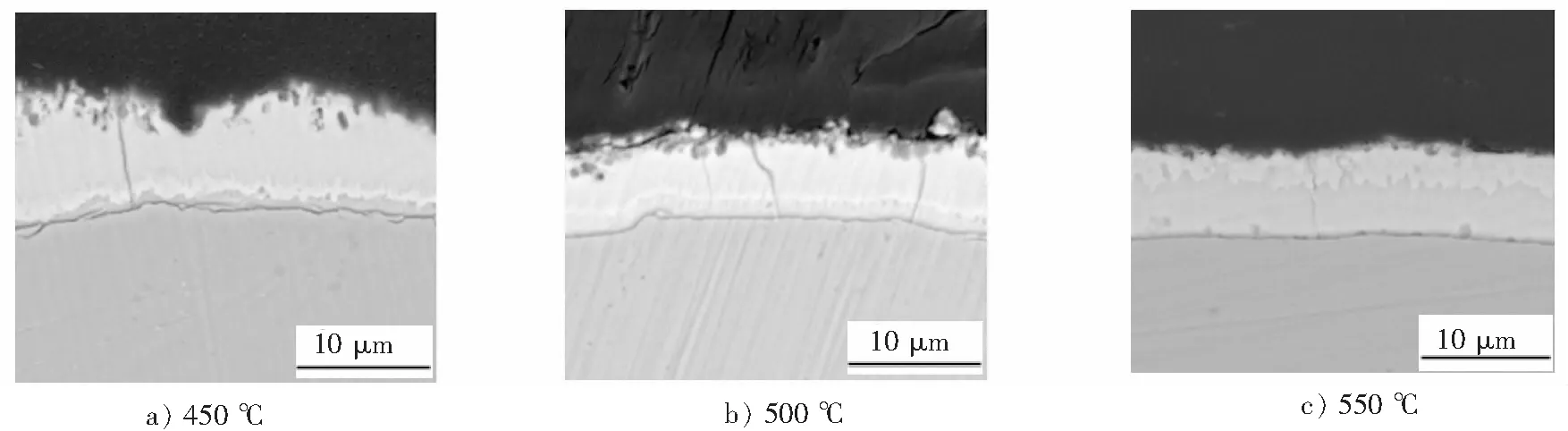

锌基镀层在热处理过程中,Fe和Zn原子之间形成Zn-Fe合金相,是金属间脆性相,因此掌握和控制镀层中Zn-Fe合金的组成和含量是预合金化热浸镀锌钢板的关键[17-18]。在预合金温度为450 ℃、预合金化时间为10 min条件下,Zn原子向镀层内进行扩散。当温度升高后,Fe-Zn合金化反应加快,镀层中的Γ1相和Γ相逐渐增多,镀层的厚度先减后增[19]。450 ℃时镀层中ζ相、δ相、Γ1相和Γ相相互掺杂,镀层厚度在8 μm左右,镀层薄厚不均且存在较多裂纹;500 ℃时,镀层主要由Γ1+Г相组成,厚度在9.5 μm左右,镀层较为平整,但镀层组织中存在明显裂纹;550 ℃时,镀层厚度与500 ℃相似,主要成分同样是Γ1+Г相,但镀层比500 ℃时平整,且基本不存在明显裂纹。在预合金化处理后需进行奥氏体化处理,其目的是确保板材均匀奥氏体化。450 ℃预合金化处理后进行奥氏体化处理的镀层厚薄不均,且存在较多裂纹;500 ℃预合金化处理后进行奥氏体化处理的镀层比450 ℃时平整,且裂纹较少;550 ℃预合金化处理再进行奥氏体化处理后的镀层较为平整,且镀层中裂纹较小。经EDS分析镀层几乎全部由α-Fe(Zn)组成。故预合金化温度选择550 ℃。在450,500,550 ℃3个温度预合金化10 min所得到的镀层形貌如图4所示。预合金化处理后在920 ℃保温4 min所得到的镀层微观形貌如图5所示。

图4 预合金化时间为10 min的镀层形貌Fig.4 Coating morphology when pre-alloying time is 10 min

图5 预合金化时间为10 min,920 ℃保温4 min奥氏体化的镀层形貌Fig.5 Coating morphology when pre-alloying time is 10 min and austenitizing at 920 ℃ for 4 min

2.4 不同预合金化时间对锌基镀层的影响

当预合金化温度为550 ℃时,随着保温时间延长,镀层中ζ相逐渐变厚,Zn原子向基体内扩散将变得困难,于是六方结构的δ相在ζ相和α-Fe之间形成,最终再转化为Γ相。10 min时,因为镀层中Zn挥发严重,镀层明显减薄;20 min时,镀层表面出现Al2O3氧化层,且氧化层较致密,阻止了Zn的进一步挥发,其中Γ相、Γ1相总含量较保温时间10 min时有所增加,镀层厚度在10 μm左右;30 min时,镀层主要由Г相组成,较为平整且没有明显裂纹,镀层质量较好。在奥氏体化处理后,发现在550 ℃×30 min的试样镀层最为平整,且镀层内部裂纹很少,且几乎全部由α-Fe(Zn)相组成,镀层厚度在12 μm左右。由此可知,预合金化时间为30 min效果较好。在550 ℃预合金化10,20,30 min处理后镀层微观形貌如图6所示。550 ℃预合金化处理后920 ℃保温4 min所得到的镀层微观形貌如图7所示。

图6 预合金化温度为550 ℃的镀层形貌Fig.6 Coating morphology when pre-alloying temperature is 550 ℃

图7 预合金化温度为550 ℃,920 ℃保温4 min奥氏体化后的镀层形貌Fig.7 Coating morphology when pre-alloying temperature is 550 ℃ and austenitizing at 920 ℃ for 4 min

2.5 预合金化后镀层沿深度方向元素分布

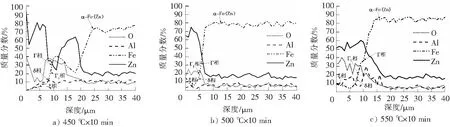

2.5.1 不同温度预合金化+奥氏体化后所得镀层元素分布

图8为试验钢经过不同温度预合金化+奥氏体化处理后元素分布示意图。在预合金化温度为450 ℃时,开始由于镀层中存在孔洞,Fe,Zn扩散受阻,镀层中Zn含量较高,Γ相和Γ1相的含量相对较低,奥氏体化处理后镀层中Fe含量(质量分数,下同)为72%左右,Zn含量在22%左右;预合金化温度为500 ℃时,Fe含量在0~22%范围内逐步增长,Γ相增多,奥氏体化处理后镀层中Fe含量为75%~80%,Zn含量为15%~22%;温度为550 ℃时,镀层厚度增加,Γ相和Γ1相的含量明显增多,奥氏体化处理后镀层中Fe含量为80%~85%,Zn含量为15%~18%,主要由α-Fe(Zn)构成。由图8可知,在550 ℃下进行预合金化处理效果较为理想。

图8 不同温度预合金化+奥氏体化后元素分布图Fig.8 Element distribution after austenitizing under different pre-heating temperature

2.5.2 不同预合金化时间+奥氏体化后所得镀层元素分布

图9为试验钢经过相同预合金化温度,不同预合金化时间+奥氏体化处理后镀层元素分布示意图。时间为10 min时,Fe含量在0~28%范围内逐步增长,Zn含量降低至70%左右,Γ相增多;时间为20 min时,镀层厚度增加至8 μm左右,Γ相和Γ1相的含量有所增加;时间为30 min时,镀层厚度增加至10 μm,Γ相和Γ1相的含量相对较高。经奥氏体化处理后,预合金化时间为10 min时,最终镀层中Fe含量为80%~85%,Zn含量为15%~18%;时间为20 min时,最终Fe含量为80%~90%,Zn含量为8%~12%;时间为30 min时,最终Fe含量为88%左右,Zn含量在8%左右,当预合金化时间为30 min时,其镀层元素分布较为均匀。经EDS分析发现,镀层几乎全部由α-Fe(Zn)组成,仅在表面存在很少量的Γ相,镀层厚度在12 μm左右。故在预合金化温度为550 ℃时,预合金化时间为30 min效果最好。

图9 不同预合金化时间+奥氏体化后元素分布图Fig.9 Element distribution after austenitizing under different pre-heating time

3 结论与展望

3.1 结论

1)随着加热温度的提高,镀层组成由最初ζ相、δ相、Γ1相和Г相逐渐转变为以Г相为主,镀层厚度先减少后增加。

2)随着预合金化处理时间的延长,镀层中的Zn含量逐渐减少至70%左右,Fe含量持续增加,在预合金化时间为30 min时,镀层中Γ1相和Г相成分增多。

3)经过预合金化处理的镀层在均匀奥氏体化之后,最终厚度在12 μm左右,镀层中Fe含量可达到88%左右,Zn含量可达到8%左右,镀层几乎全部为α-Fe(Zn),只在表面存在少量Γ相,镀层比较平整,无明显裂纹。

4)预合金化工艺为550 ℃保温30 min、奥氏体化工艺为920 ℃保温4 min时能得到质量较好的镀层,在热冲压成形时能有效避免液态Zn导致的LMIE裂纹。

5)本文仅进行了3组试验,按照趋势对于更高温度、更长保温时间是否有更好的效果有待讨论。

3.2 展望

1)目前中国正处于大发展时期,对于高强度钢板的需求特别迫切,同时生产设备水平和产品质量也不断提高。从热镀锌钢板的发展趋势看,良好的附着性、耐蚀性强、成本低、良好的成型性、无污染的合金系列将是热镀锌合金的主要发展方向。

2)但钢预合金化热镀锌的理论研究明显滞后于生产实践,导致人们对于合金层形成机理等问题认识不足。因此,开展基础研究,建立镀层生长模型,精确控制生产参数以获得性能优异的镀层结构,将成为今后几年该领域的研究重点。

/References:

[1] NADERI M, UTHAISANGSUK V, PRAHI U, et al. A numerical and experimental investigation into hot stamping of boron alloyed heat treated steels[J]. Steel Research International, 2008, 79 (2): 77-84.

[2] 孙世清,梁文瑞,张楠.9Cr5MoV钢的磁性分析与深冷处理[J].河北科技大学学报,2013,34(1):75-78. SUN Shiqing, LIANG Wenrui, ZHANG Nan. Magnetic analysis and deep cryogenic treatment of 9Cr5MoV steel[J]. Journal of Hebei University of Science and Technology, 2013, 34(1): 75-78.

[3] 王宗申,管延锦,魏修亭,等. 模压变形工艺及其研究进展[J]. 河北科技大学学报,2017,38(2):209-219. WANG Zongshen, GUAN Yanjin, WEI Xiuting, et al. Groove pressing and its progress[J]. Journal of Hebei University of Science and Technology, 2017, 38(2): 209-219.

[4] 孟炬,朱彬,张宜生,等. 高强钢热冲压成形过程宏微观数值模拟综述[J]. 河北工业科技,2015,32(3):272-276. MENG Ju, ZHU Bin, ZHANG Yisheng, et al. Review on macro-and micro-modeling of high strength steel hot stamping process[J]. Hebei Journal of Industrial Science and Technology, 2015, 32(3): 272-276.

[5] HU Ping, YING Liang, LI Ye, et al. Effect of oxide scale on temperature-dependent interfacial heat transfer in hot stamping process[J]. Journal of Materials Processing Technology, 2013, 213(9): 1475-1483.

[6] 冯冠文,毕云杰,王伟波,等.热成形工艺对合金化锌基镀层微裂纹的影响研究[J].武汉工程职业技术学院学报,2016,28(3):13-15. FENG Guanwen, BI Yunjie, WANG Weibo, et al. Analysis of zinc-coating micro-cracks after hot stamping[J]. Journal of Wuhan Engineering Institute, 2016, 28(3): 13-15.

[7] CHO L, KANG H, LEE C, et al. Microstructure of liquid metal embrittlement cracks on Zn-coated 22MnB5 press-hardened steel[J]. Scripta Materialia, 2014, 90/91(1): 25-28.

[8] DOSDAT L, PETITJEAN J, VIETORIS T, et al. Corrosion resistance of different metallic coatings on press-hardened steels for automotive[J]. Steel Research International, 2011, 82 (6): 726-733.

[9] LEE C W, FAN Dongwei, SOHN I R, et al. Liquid-metal-induced embrittlement of Zn-coated hot stamping steel[J]. Metallurgical and Materials Transactions A, 2012, 43(13): 5122-5127.

[10]LYNN J C, WARKE W R, GORDON P. Solid metal-induced embrittlement of steel[J]. Materials Science and Engineering, 1975,18(1): 51-62.

[11]DRILLET P, GRIGORIEVA R, LEUILLIER G, et al. Memorie study of crack propagation inside the steel on press hardened steel zinc based coatings[J].Metallurgia Italiana,2012,104(1): 3-8.

[12]KANG H, CHO L, LEE C, et al. Zn penetration in liquid metal embrittled TWIP steel[J]. Metallurgical and Materials Transactions A, 2016, 47(6): 2885-2905.

[13]ZHU Lijuan, GU Zhengwei, XU Hong, et al. Modeling of microstructure evolution in 22MnB5 steel during hot stamping[J]. Journal of Iron and Steel Research(International), 2014, 21(2): 197-201.

[14]TURETTA A, BRUSCHI S, GHIOTTI A. Investigation of 22MnB5 formability in hot stamping operations[J].Journal of Materials Processing Technology,2006,177(1/2/3):396-400.

[15]MARDER A R. The metallurgy of zinc-coated steel[J]. Progress in Materials Science, 2000, 45(3): 191-271.

[16]HALL D E. Electrodeposits zinc-nickel alloy coatings[J]. Plating and Surface Finishing, 1983, 70: 59-65.

[17]CAMPOS C A, GUERRERO-MATA M P, COLAS R, et al. Weldability of galvannealed interstitial free steel[J]. Transactions of the Iron and Steel Institute of Japan, 2002, 42(8): 876-881.

[18]张杰.超高强度热成形钢镀层组织和性能研究[D].沈阳:东北大学,2014. ZHANG Jie. Study on Microstructure and Properties of Hot Stamping Steel Coating[D]. Shenyang: Northeastern University, 2014.

[19]邵大伟,贺志荣,张永宏,等.钢材热浸镀锌层的相结构及其形成机制[J].热加工工艺,2012,41(20):122-125. SHAO Dawei, HE Zhirong, ZHANG Yonghong, et al. Phase structures and their forming mechanism of hot-dip galvanizing coating on steel[J]. Material & Heat Treatment, 2012, 41(20): 122-125.

Influence of pre-alloying process on microstructure and components of 22MnB5 hot stamping steel coating

ZHANG Qiang1, 2, LIU Jiapeng1,2, QIU Xiaopan1,2, YU Nianlun1,2, SUN Shiqing1,2

(1.School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2.Hebei Key Laboratory of Material Near-Net Forming Technology, Shijiazhuang, Hebei 050018, China)

Using coating on the hot forming steel can effectively avoid the surface defects such as surface oxidation and decarburization in the thermoforming process, and make the workpiece have a certain degree of corrosion resistance after molding. This paper studies the effect of the variation of microstructure and heat treatment process in the heating process of 22MnB5 hot forming steel with Zn plating layer on coating microstructure and properties. The microstructure and morphology of 22MnB5 with zinc based coatings by different pre-alloying and austenitizing technology are analyzed by SEM, EDS, and glow spectrum analyzer. The results show that under the same pre-alloying time, with the temperature improved, the coating's phases change from ζ phase, δ phase, Γ1phase and Γ phase to mainly Γ phase; under the same temperature, as the pre-alloying process time goes by, the contents of Fe gradually increases but Zn decreases, finally the Fe content could reach 88%, and Zn reaches 8% in the coating; the coating is almost all α-Fe (Zn) with only a small amount of Γ phase on the surface, and the thickness of the coating is about 12 μm; high quality coatings could be obtained under the pre-alloying process of heating at 550 ℃ for 30 min and austenitizing at 920 ℃ for 4 min. The result provides important reference for developing new hot forming steel coating.

phase diagram and phase transformation; hot forming steel; pre-alloying; Zinc-based coating; Zn-Fe phase; Г phase

1008-1542(2017)03-0291-07

10.7535/hbkd.2017yx03012

2017-03-24;

2017-04-27;责任编辑:陈书欣

河北省自然科学基金(E20142081149)

张 强(1993-),男,河北张家口人,硕士研究生,主要从事钢铁材料表面工程方面的研究。

孙世清教授。E-mail:hbkdssq@163.com

TG174.44

A

张 强,刘家鹏,邱肖盼,等.预合金化处理对22MnB5热成型钢镀层组织成分的影响[J].河北科技大学学报,2017,38(3):291-297. ZHANG Qiang,LIU Jiapeng,QIU Xiaopan,et al.Influence of pre-alloying process on microstructure and components of 22MnB5 hot stamping steel coating[J].Journal of Hebei University of Science and Technology,2017,38(3):291-297.