某三轴越野运输车共振试验分析和改进

2017-06-28王凤杰周广凤王永强

王凤杰,周广凤,王永强

(中国重汽集团济南特种车有限公司,济南 250000)

某三轴越野运输车共振试验分析和改进

王凤杰,周广凤,王永强

(中国重汽集团济南特种车有限公司,济南 250000)

在公路行驶过程中,发现某三轴越野运输车车速在50 km/h~60 km/h范围内存在较强烈的共振现象,驾乘人员主观感受舒适性较差。通过理论分析与道路行驶试验相结合的方法,找出该车型在此车速段整车共振频率为3.7 Hz左右,因车轮产生的摇振频率与整车的固有频率相接近而产生共振。为消除振动现象,本着对车辆改动最小的原则,通过调整前后悬架板簧刚度方法调整整车的振动频率。试验结果表明,振动噪声降低明显,驾乘人员乘坐舒适性和整车平顺性得到改善。

振动与波;越野运输车;道路行驶试验;悬架板簧;平顺性

目前,随着整个汽车行业技术水平的不断提升,消费者对重型汽车的NVH特性关注程度在逐年提高,载重汽车的舒适性也逐渐成为市场差异化竞争的一个重要方面[1]。根据售后市场反馈,某三轴越野运输车公路行驶时车速在50 km/h~60 km/h的范围内存在较强烈的共振现象,一方面,驾乘人员驾驶舒适性较差,降低了车辆运行总体的安全性,另一方面,容易造成一些主要总成件早期磨损和结构件疲劳断裂破坏,从而进一步加剧了整车局部振动。本文通过理论分析和道路行驶试验相结合的方法,探讨上述速度段内产生共振的原因,采取一定措施降低或消除共振现象,提高该型越野运输车的整车平顺性和舒适性。

该三轴越野运输车驱动型式为6×6,配装运输车厢,采用纵置钢板弹簧悬架,其中原车前悬架为多片(9片)钢板弹簧加筒式减振器,后悬架为多片(12片)钢板弹簧结构的平衡悬架,驱动桥速比5.73,轮胎型号为14.00R20。

1 振动分析

1.1 振动模型

汽车的振动在汽车行驶过程中是不可避免的,但明显的振动会降低驾乘人员的舒适性。汽车的振动主要分为自激振动和受迫振动两大类[2]。自激振动是由于物体自身受力、做功、运动等原因产生的各种振动;受迫振动是由于物体受其它振动源的激励而产生的振动。在汽车振动中,自激振动包括发动机工作过程中产生的振动、轮胎轮毂高速旋转时动不平衡产生的振动等。这些振动与因路面不平所产生的整车随机振动一起构成了汽车一切振动的根源。其他诸如车架振动、车身振动及整车共振等均是受迫振动。当受迫振动体的固有频率与振动源的振动频率接近时,即会产生共振[2]。为方便研究,6× 6越野运输车1/2模型如图1所示[3]。

图1 三轴越野运输车1/2模型

如果研究问题的输入为较低频率的振动,比如15 Hz以下,由于远离车轮部分的固有频率,轮胎的变形将会很小,则可以忽略其弹性与车轮质量,得到分析车身垂直振动的最简单的单质量系统的模型,如图2所示[3]

图2 单质量系统模型

图中m2、k、c分别为簧上质量,弹簧刚度,减振器等效粘性阻尼比,q为路面不平度函数,若不考虑阻尼的影响,簧上共振的频率近似由下面计算

要减小簧上振动的传递根本方法是有效降低簧上振动的固有频率,由(1)式知,即减小弹簧的刚度或增大簧上质量。

1.2 激振力

由于桥的旋转体和车轮的动不平衡、轮胎的失圆和四周刚度的变化等因素,轮胎垂直方向的力发生周期性变化,这个径向力波动简称RFV(Radial Force Variation),车辆在平坦路面行驶时,簧上共振的振源主要是RFV激振力频率[4]

式中L为轮胎周长,m;V为车速,km/h。

根据传递函数的思想,在传递函数不变的情况下,减少输入,即减少RFV降低簧上振动的加速度,也能减少输出的振动[4]。

1.3 板簧的动态刚度

多片钢板弹簧由多片板簧片叠加一起的,静止状态时刚度为静态刚度。由于叶片间的摩擦,刚度会增大,称为动态刚度[4],可用公式计算

式中ka为板簧动态刚度,N/mm,2F为叶片间的摩擦力,N;2δ为板簧的振幅,ks为板簧静态刚度,N/mm。

由式(3)可见,板簧的动态刚度直接影响簧上振动,在保证车辆运载能力的同时,减小板簧各叶片间的摩擦、增大板簧的振幅和减小静态刚度是降低簧上振动加速度的有效途径。

1.4 主客观评价指标

研究振动对人体舒适性的影响时,建议用座椅上方、座椅靠背处和脚支撑面处综合总加权加速度均方根值来评价[5–6]。

表1 主客观评价指标的关系

2 试验及分析

2.1 试验设备

本次试验所用设备:测试前端(图3)、测试分析系统、三向加速度传感器(图4)、逆变器和笔记本电脑等。

图3 测试前端

图4 三向加速度传感器

2.2 试验条件、方法及结果

对试验对象在良好路面进行匀速测试,匀速工况选取原则为完全涵盖共振车速,故选取从40 km/h到75 km/h,间隔5 km/h;每种工况进行满足试验要求的三次重复试验。

图5和图6分别为整车及驾驶室共振时测得典型的振动型号,在3.7 Hz时振型为整车绕前轴的俯仰运动。

图5 整车总功率谱

图6 驾驶室总功率谱

3.7 Hz左右存在1阶整车模态,当轮胎旋转频率与此频带交会时便发生共振;车轮旋转2阶频率成分很高,表明试验对象轮胎圆度不好。经计算,此车速范围轮胎的RFV激励频率约3.7 Hz,车内振动由轮胎力激发。这个频率因接近人体垂直方向最敏感的4 Hz~8 Hz范围而造成不舒适。

2.3 振源查找分析

该6×6越野运输车共振原因查找主要采用静态加动态检查、零部件或分系统逐项排除的方法,判定各项是否存在共振的可能。

2.3.1 静态检查

静态检查主要是检查是否有螺栓松动、部件损坏、失效情况;轮胎气压是否统一、符合标准要求;轮辋是否变形;传动轴是否动平衡;转向桥后倾、前束值符合性;制动鼓有无变形;转向机构装配是否符合要求;大总成是否有批量装配错误等。

此外,检查轮胎径向、横向跳动量,结果符合标准要求。

空档、加油门,转速至共振时转速和发动机最高转速,均未发生共振现象。

顶起前、中后桥,加油门转速至共振时转速,观察传动轴未见剧烈抖动。

2.3.2 动态检查

加速行驶:加油门转速至共振时转速,不同档位测试、上下坡测试、空档滑行测试、关闭发动机滑行测试;加油门转速至共振转速时转向;加油门转速超过共振转速,分别进行了空挡滑行、熄火、制动测试;加载测试,加油门转速至共振转速,以上情况均存在共振现象,即共振与行驶状态、发动机无关。

传动轴:样车换用严格平衡后的传动轴;样车分动箱至中桥传动轴上加50 g配重,进行道路试验;样车分动箱至中桥传动轴上加100 g配重,进行道路试验;样车分动箱至前桥传动轴上加150 g配重,进行道路试验;样车装配轮胎总成,不装分动箱至前桥传动轴,进行道路试验,以上结果显示,车速40 km/h~55 km/h时,车辆存在共振现象,振幅无明显变化,即共振与分动箱与前桥和中桥之间的传动轴无关。样车前桥及后尾梁处支撑,六个轮胎总成全部拆除,保持悬空状态,拆除分动箱至前桥的传动轴,启动车辆车外观察,车厢无明显共振,车速50 km/h~60 km/h时驾驶室内感觉少许振动,振幅较前期降低,即共振与轮胎有关。

驾驶室减震器:样车更换前悬减震器;更换前、后悬减震器,并将前悬减震器弹簧间焊接;拆除样车驾驶室右后减震器,以上情况车辆进行道路试验,车速45 km/h~50 km/h时车辆存在共振现象,振幅较前期无明显变化。

分动箱:其右侧加辅助支撑,车速45 km/h~63 km/h时依然存在共振现象,振幅较前有所增大;变速箱辅助支撑弯管由φ35更换为φ40,进行道路试验,车速45 km/h~55 km/h时存在共振现象,50 km/h时振幅最大,最大振幅较前期无明显变化。

前束:样车测量其值并调整至要求范围内进行道路试验,车速50 km/h~55 km/h时依然存在共振现象。

测量轮辋径跳、端跳、挡圈槽端跳,挑选各项都符合要求(≤2.5 mm)的6个轮辋,与轮胎组装并装车进行道路试验,车速45 km/h~50 km/h时依然存在共振现象,振幅较样车稍微有所降低。

其他6×6车辆检查:包括前期生产的、在装配线正在装配的、刚下线(未调试)的、已入库的随机抽取4辆6×6车进行道路试验,车速在40 km/h~60 km/h时均存在共振现象,即与生产批次无关。

车辆在无故障和零部件失效的情况下,振动的振源通常是由发动机、传动系、车轮和路面这几个因素产生的。该三轴运输车仅在特定车速范围下主要发生低频振动,故与发动机、传动系无关。振动仅发生在良好路面,持续且有规律振源。由此可以推断,振动与车轮有直接的关系。由于该车型桥的轮毂和制动鼓的加工精度较高,可以将桥的旋转体的动不平衡忽略,所以推断连续振动的振源是轮胎。

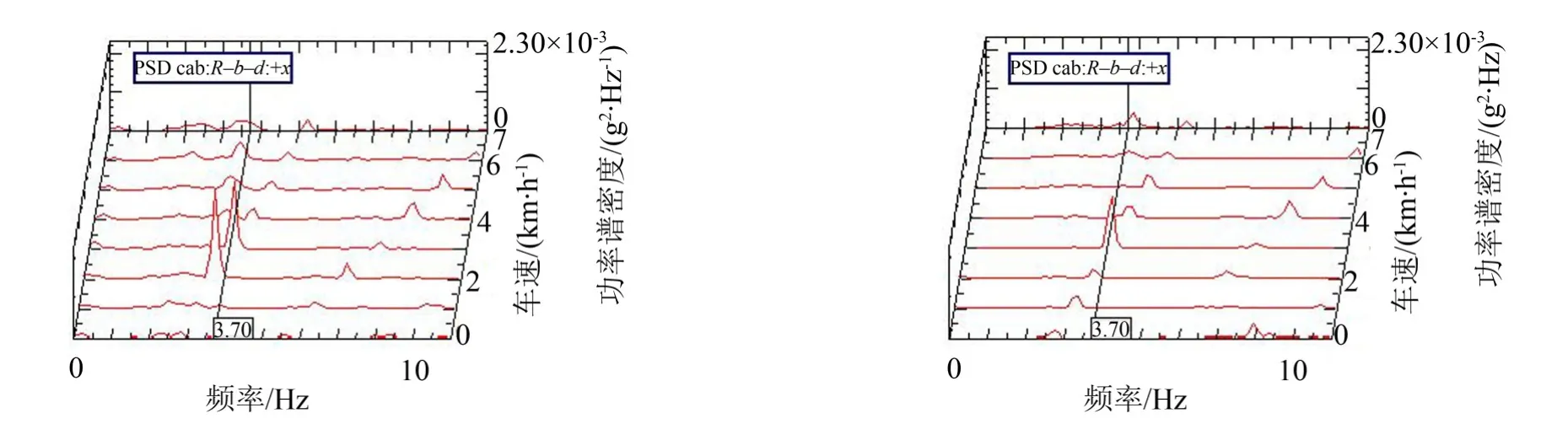

更换不同轮胎测试,轮胎型号由14.00 R20更换12.00 R20后,对比试验测点在轮胎更换前后的振动情况,下述曲线图中每条线代表一个车速,纵轴从下往上0-7分别代表车速表显示车速40 km/h、45 km/ h、50 km/h、55 km/h、60 km/h、65 km/h、70 km/h、75 km/h;横轴为频率,此车的共振车速为50 km/h到60 km/h左右的范围内,频率为3.7 Hz左右;图中竖轴代表功率谱密度幅值。

图7为驾驶室右后测点X向(前后方向)在14.00 R20轮胎(左图)更换为12.00 R20轮胎(右图)的对比,可见,更换轮胎之后共振带变窄,且峰值降低,说明轮胎对驾驶室共振有较大影响。

图7 14.00和12.00轮胎状态下驾驶室右后测点X向图

3 改进试验及数据分析

由以上分析可知,要有效降低振动必须降低簧上共振的频率,即增大簧上质量和减小板簧动态刚度。通常车辆的质量已无法改变,只有改变弹簧的动态刚度。于是对后板簧拆掉2片,由12片变为10片,如图8所示,并在此基础上进行试验。

图8 后板簧去掉两片后示意图

驾驶室选取两个测试点,分别是驾驶室右后悬置上端(见图9)和驾驶室左前悬置上端(见图10),成前、后对角线能反映驾驶室整体的振动情况。

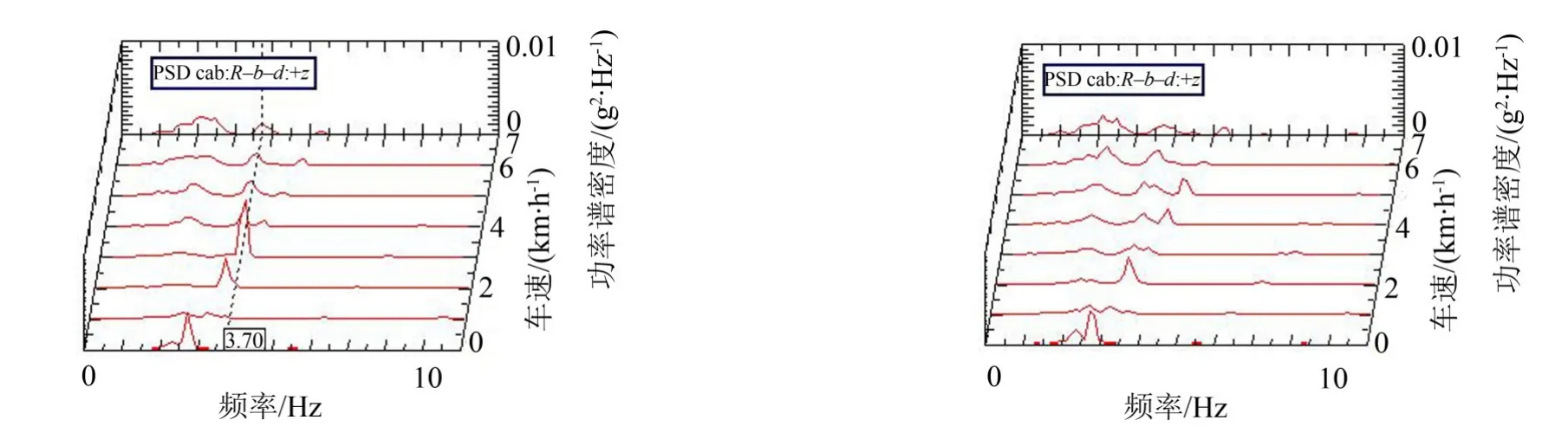

试验并对两测试点振动情况进行对比,图11-图14中每条曲线代表一个车速,纵轴、横轴及竖轴代表意义同图7。

图9 驾驶室右后测点

图10 驾驶室左前测点

图11为驾驶室右后测点Z向(上下方向)在原车状态(左图)和后簧去掉两片后(右图)两种情况下的对比,可见,3.7 Hz时共振区和幅值均减小。

图12为驾驶室右后测点X向(左右方向)原车状态(左图)和后簧去掉两片后(右图)两种情况下的对比,3.7 Hz时共振峰值也有一定的减弱。

图11 原车状态和后簧去掉两片后驾驶室右后测点Z向图

图13为驾驶室左前测点Z向原车状态(左图)和后簧去掉两片后(右图)对比,左前测点Z向在3.7 Hz左右的共振变化不明显,且未使共振区变坏。

图14为驾驶室左前测点X向原车状态(左图)和后簧去掉两片后(右图)对比,原车状态时55 km/h在3.7 Hz左右共振峰值很高,后簧去掉两片后对峰值有削弱作用。

采用抽取两片板簧的方法使其动态刚度下降,经以上试验发现2 Hz~4 Hz共振振幅已下降,乘坐舒适性得到改善,改进后平顺性提高。同时降低了刚度的板簧仍满足原车承载能力要求。

4 优化后人机工程试验及分析

根据以上理论分析及试验验证,重新对前、后悬架系统进行优化匹配,前板簧改为少片簧,后板簧改为变刚度主副少片簧。优化前、后对比见表2。

委托某试验场对样车进行了平顺性试验,相关试验结果对比见表3。

图12 原车状态和后簧去掉两片后驾驶室右后测点X向图

图13 原车状态和后簧去掉两片后驾驶室左前测点Z向

图14 原车状态和后簧去掉两片后驾驶室左前测点X向

表2 板簧改进前后结构对比表

表3 平顺性试验结果对比表

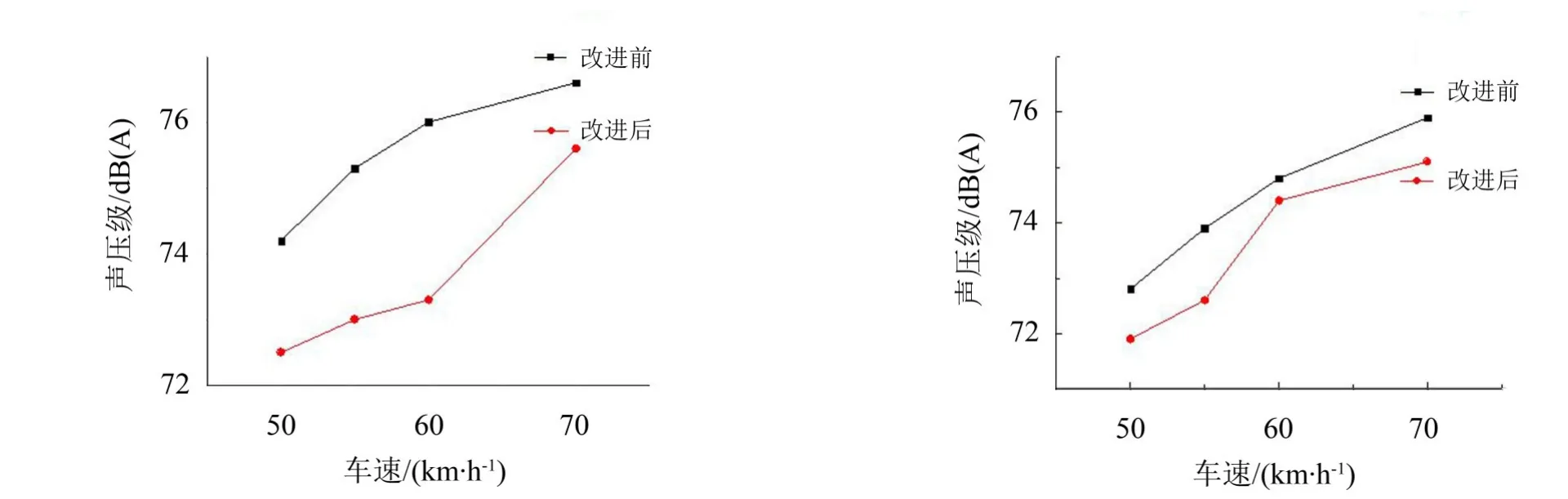

图15 驾驶员及副驾驶员耳旁噪声与车速关系图

优化后驾驶员座椅处在车速40 km/h、50 km/h和60 km/h时加权加速度均方根值有三处大于0.315 m/s2但小于0.63 m/s2,有轻微振动,其余部位在40 km/h~60 km/h已感觉不明显,无不舒适感,优化效果明显。

优化后匀速行驶车内噪声试验结果如图15所示。

优化后车速在50 km/h~60 km/h内驾驶员及副驾驶员耳旁噪声降低约2 dB(A),效果明显。

5 结语

(1)试验测得该三轴越野运输车整车共振频率3.7 Hz,通过静态及动态检查逐步缩小振源查找范围,确认车轮产生的摇振频率与整车的固有频率相接近而产生共振。

(2)调整板簧刚度,降低后板簧刚度,使用少片簧有助于共振的抑制,通过试验数据分析,结合主观感受,采取此方案提高了该三轴越野运输车的公路运输乘员的乘坐舒适性,为其它车辆类似问题解决提供借鉴。

[1]靳晓雄,张立军,江浩,等.汽车振动分析[M].上海:同济大学出版社,2002.

[2]刘大维.自卸汽车底盘异常振动原因的试验分析[J].公路交通运输,2008,25(11):136-139.

[3]陶坚.三轴平衡悬架载货汽车平顺性分析与优化[D].长沙:湖南大学,2006.

[4]张攀登.XMQ6116客车某车速大位移振动的试验分析与改进[J].客车技术与研究,2010(5):50-52.

[5]余志生.汽车理论[M].北京:机械工业出版社,2003:172-181.

[6]International Standards Institution, Guide for the evaluation of human expose to whole body vibration[S]. ISO 2631-1,1997(E).

Resonance TestAnalysis and Improvement of a Tri-axle Off-road Vehicle

WANG Feng-jie,ZHOU Guang-feng,WANG Yong-qiang

(China National Heavy Truck Group Jinan Special Vehicle Co.Ltd.,Jinan 250000,China)

A tri-axle off-road vehicle is found to have a strong resonance when driving at the speed of 50 km/h-60 km/ h,and the ride comfort is quite poor.Through theoretical analysis and road travelling test,the vibration frequency of the vehicle is found to be about 3.7 Hz,and the resonant frequency of the vehicle is nearly the same as the natural frequency of the vehicle.In order to eliminate the resonant phenomenon,the vibration frequency of the whole vehicle is reduced by adjusting the stiffness of the front and the rear suspension springs according to the principle of minimum change of the prototype vehicle.The test results show that the vibration noise is reduced obviously,and the ride comfort and vehicle ride smoothness are improved.

vibration and wave;off-road truck;road travelling test;suspension spring;smoothness

TB533+.2

:A

:10.3969/j.issn.1006-1355.2017.03.028

1006-1355(2017)03-0141-06

2016-12-05

王凤杰(1983-),男,山东省临沂市人,硕士研究生,主要研究方向为军用越野车设计、噪声与振动控制研究。E-mail:scc_feng@163.com