采用伸长结构的直喷汽油机喷油器的开发

2017-06-28森谷昌輝宫下纯一猪又茂町田啓介

【日】 森谷昌輝 宫下纯一 猪又茂 町田啓介

设计开发

采用伸长结构的直喷汽油机喷油器的开发

【日】 森谷昌輝 宫下纯一 猪又茂 町田啓介

对于汽车发动机降低排放和燃油耗的要求越来越高。在直喷汽油机方面必须解决一些技术课题,如缩短喷油器响应时期,提高燃油压力的耐受度和可变度,以实现最佳的燃油雾化及多次喷射。介绍了在喷嘴针阀的驱动部采用的伸长(拔长)结构的直喷汽油机用喷油器。它装备了新型电磁阀,并将转子与针阀设定为分体结构,同时利用转子的惯性提升针阀,能够适应喷油压力范围在 3.5~20MPa,体积比传统喷油器缩小15%,质量减轻37%。

燃油喷射 直喷汽油机喷油器 电磁阀 针阀

0 前言

近年来,全社会对环保予以高度关注,与此同时原油价格上涨,汽车行业要求降低排放、降低燃油耗的呼声也越来越高。在车用汽油机方面,为了提高发动机热效率及提高起动时的排放特性,由传统的面向进油孔内喷射方式改为向缸内直接喷射的方式。

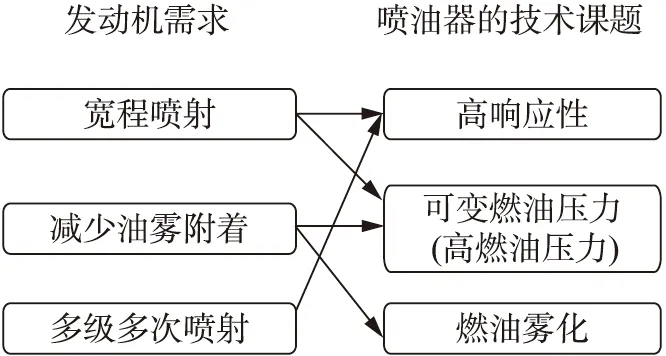

即便是直喷汽油机,为了进一步实现低排放和低燃油耗,也在不断开展各种尝试。要实现低排放,必须实现燃油的颗粒化,并进行多次喷射。燃油的颗粒化在冷机起动时获得难以附着在燃烧室壁面的油雾(燃油雾化),使之变成容易气化的喷雾。而多次喷射是为了实现燃油颗粒化及减少未燃碳氢化合物(HC)的排放。此外,通过减少附着于燃烧室壁面未燃的燃油和剩余的燃油喷射量来减少燃油耗和降低HC。将提高燃烧性能设定为目标,调整适应宽程的喷射量。作为直喷汽油机的宽量程喷射量、减少油雾的附着和多次喷射等需求,直喷汽油机用喷油器将快速响应、喷油压力高压化和燃油颗粒化列为技术研究课题(图1)。

本文介绍为实现上述开发目标,在喷嘴针阀驱动部采用的伸长(拔长)结构。

图1 车用发动机需求和喷油器技术课题间的关系

1 针阀对高响应化的适应

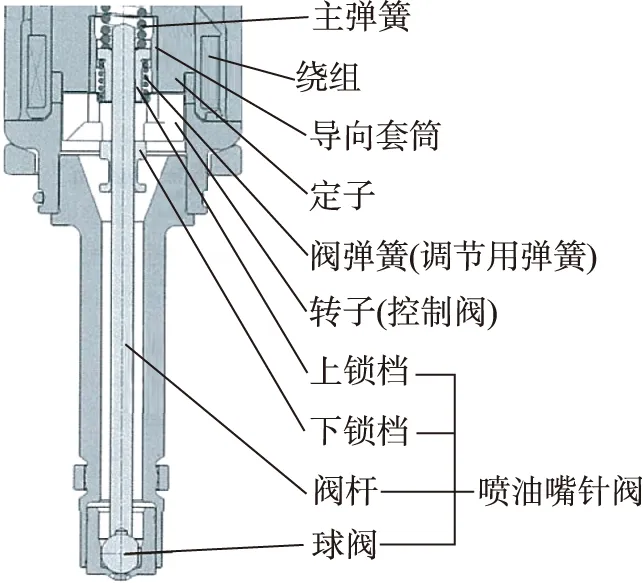

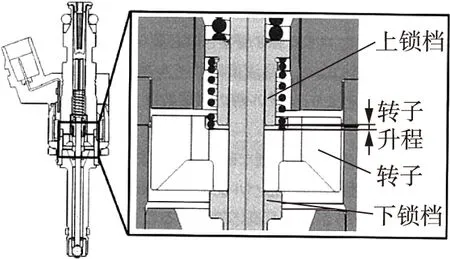

图2示出了本次开发的喷油器的喷嘴针阀周边结构与零件名称,图3示出了针阀的开启动作。

图2 喷嘴针阀的结构

针阀开启动作的各步骤如下:

(1) 在驱动信号被输入前的状态(即针阀关闭状态),转子(或衔铁)利用调节用阀弹簧向下推压,转子(即控制阀)利用下锁挡停止在规定的位置。

(2) 如果向电磁阀通电,驱动信号输入到绕组,则磁力回路产生磁通,定子与转子间产生电磁力,由于该电磁力,转子向开启方向提升。

(3) 利用电磁力向上提升的转子,首先与上锁挡碰撞,通过瞬时冲击力与上锁挡的阀杆接合,使下锁挡与球阀(4个零件组合而成喷嘴针阀)向阀开启侧提升。

(4) 由于转子与上锁挡之间产生的冲击力促使被推压的喷油嘴针阀与转子一起向针阀开启方向移动,喷油嘴针阀开启,即针阀上升,燃油喷孔打开,之

图3 针阀的开启动作

后燃油开始喷射。

(5) 转子与引导套筒碰撞,由于电磁力形成静止状态。但转子可以在阀杆的下锁挡与上锁挡之间移动,转子脱离上锁挡并向上方做惯性运动(即上冲运动)。

(6) 由于主弹簧向闭阀方向推压,上锁挡立刻与转子再次接触。

由于针阀的动作利用电磁力,要实现针阀动作的高响应化,有必要提高电磁力。

电磁力F能够用式(1)来描述,为提高电磁力,可以通过增加磁通密度B或扩大磁力吸引截面积S

(1)

式(1)中,μ0是间隙部的导磁率。

磁通密度B起因于使用的磁性材料磁化,即磁感-磁力(B-H)特性,成为基础的磁场H用式(2)表示:

(2)

式(2)中,n是绕组匝数,I是驱动电流,L是磁路长度。

综上所述,要使喷油嘴针阀的动作高响应化,可以扩大磁力吸引截面积,或提高磁性材料的B-H特性,增加绕组匝数,并且增加驱动电流,缩短磁路长度。

由于考虑到发动机的配装性和喷油器体积的制约,磁力吸引截面积及绕组匝数受到制约,而另外由于发动机电子控制单元(ECU)耗电量的制约致使电流也受到制约。此外,作为调高磁性材料的B-H特性的方法,虽然也可以选定含稀有金属的的磁性材料,不过由于成本高及考虑到耐蚀性等问题,采用了与常规喷油器产品及港口喷射用喷射器相同的磁性材料。因此,本次开发的喷油器为实现喷油嘴针阀的高响应化,开展了缩短磁路长度(短回路化)的研究。

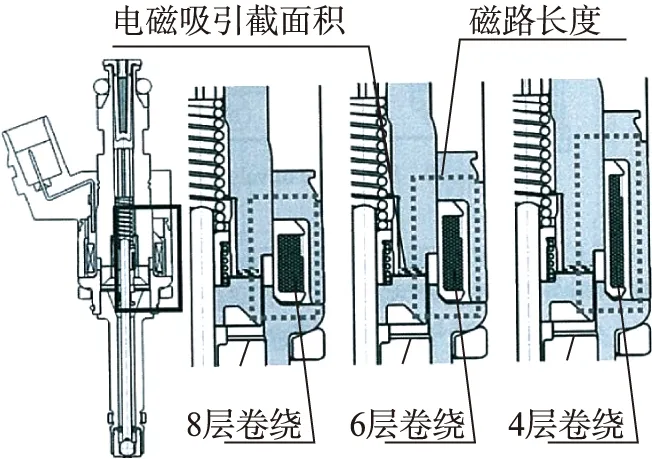

从发动机配装性考虑,受到喷油器外径尺寸的制约,研究短回路化时,运用电磁场仿真软件进行了解析(图4)。

图4 电磁(场)分析

关于磁路的形状,在决定绕组外径尺寸时要考虑到喷油器的外径尺寸。根据主弹簧布置尺寸来决定绕组内径尺寸。此外,根据ECU的耗电量要求大致设定绕组的电阻值,从而确定绕组线径。

因此,将绕组线的层叠数作为参数,利用阀开启时的伸长结构的吸引力,以及为保持阀开启状态必要的吸引力(电磁力)和吸引力的上升速度,对判断材料进行了电磁场仿真分析(图5)。

图5 绕组叠层数变动示意图

图6示出了分析结果。由仿真结果可知,如果减少绕组线的层叠数,则绕组线的占有面积减少,由于电磁吸引的截面积增加,电磁力随之增加。相反,如果增加绕组线的层叠数,则电磁力减少,不能得到阀驱动时所需要的电磁力,绕组线的层叠数有临界值。

图6 磁力

此外可知,如果减少绕组线的层叠数,则绕组线的占有面积减少。同时,由于磁路长度增加,电磁力的上升速度延迟。

根据上述分析,如果绕组线为8层卷绕,对于必须的电磁力没有余量,综合平衡电磁力上升的速度和绕组线层叠数之后,绕组线的层叠数采用了6层卷绕。

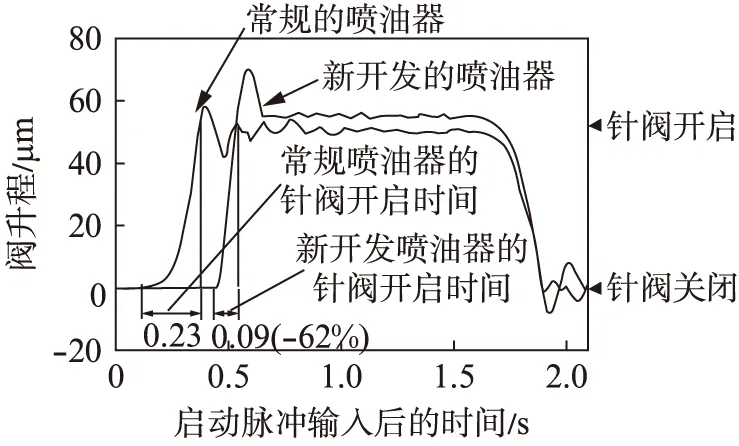

伸长结构中,由于设定最佳的电磁力,从阀门闭阀状态到阀开启状态所需要的时间缩短,进而能够实现高响应化。与常规的喷油器相比较,本次开发的喷油器的阀开启时,使喷油嘴针阀的动作响应时间缩短了62%(图7)。

图7 喷嘴针阀动作

此外,作为表示宽程喷射量的指标,有动态流量比(DFR),能够用式(3)描述:

(3)

式(3)中,DFR是用对应的最小燃油喷射压力的最小喷油量(Qmin)除以用对应的最大燃油喷射压力的最大喷油流量(Qmax)的值。相比传统型喷油器的DFR,本次开发的喷油器的DFR由于喷油嘴针阀的高响应化,最小喷射流量减少,DFR提高约1.5倍。由于适应可变燃油压力,DFR提高约2.4倍,合计能提高约3.6倍。

2 适应高喷油压力

为了适应比传统喷油器更高的喷油压力,本次开发的喷油器采用将冲击力应用与阀开启力的伸长结构。转子的冲击力可由转子升程(行程)决定,转子升程是使喷嘴针阀动作的重要的参数。图8示出了转子周边的结构图。

图8 转子结构图

利用冲击力克服高燃油压力,以提升喷油嘴针阀,有必要提高碰撞前的转子速度。一旦加大转子升程,则碰撞前的转子速度加快,冲击力也变大,所以就算在高燃油压力下,也能够提升喷油嘴针阀。但是,如果加大转子升程,则随着冲击力变大,需要解决碰撞时的噪声增大,以及碰撞部的耐久性问题。

因此,由于实体发动机工作环境的影响导致的冲击力的偏差,要求能够在设定燃油压力(目标水平)以上动作,同时不产生过大的冲击力,使转子升程(即阀升程)最佳化。图9表示转子升程与动作极限燃油压力的关系,以及在开发的喷油器中采用的转子升程。

图9 转子升程和可操作的燃油压力的关系

3 颗粒化(燃油雾化)

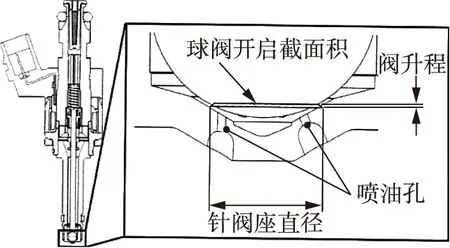

通过加大燃油喷孔部的上、下位的压力差,可促进燃油颗粒化。要加大上、下位燃油压力差,可提高燃油喷孔上位侧,即喷孔上方压力或者降低燃油喷孔出口侧压力,因为任何喷油器的喷油孔出口侧压力是缸内压力,在此采用了提高喷油孔上位侧即喷孔上方压力的方法。图10表示阀座周边结构图。

图10 阀座的结构

要提高喷孔上方压力,必须要减少阀座部的燃油压力损失,加大阀升程,进而扩大阀座部开口面积(即球阀的阀开启截面积),以及加大阀座本身直径的方法。

不过,在加大阀升程情况下,导致喷油嘴针阀的响应性和碰撞部位耐久性恶化,碰撞噪声增大等,所以不能过分地加大阀的升程。此外,由于阀座直径加大,承受压力面积增大,进而阀开启时要有更大的驱动能量,本次开发的喷油器采用了伸长结构解决了上述问题。

使用激光衍射法测了油雾粒径,结果表明加大阀座直径,开发喷油器提高了喷油孔上方燃油压力,相比传统型喷油器即便在相同的施加燃油压力条件(10MPa)下,由于喷油孔上、下位压力差加大而促进了油雾颗粒化,使油雾粒径缩小25%。

本次开发的喷油器因为适应燃油压力高达 20MPa,相比传统型喷油器,油雾粒径能够缩小43%(图11)。

图11 油雾粒径的比较

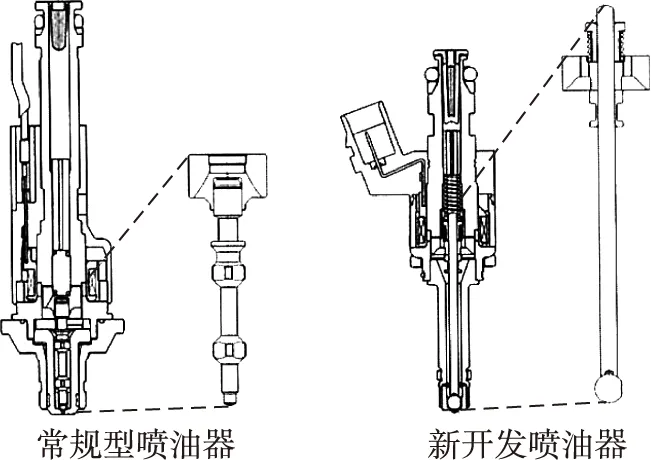

4 喷油器结构

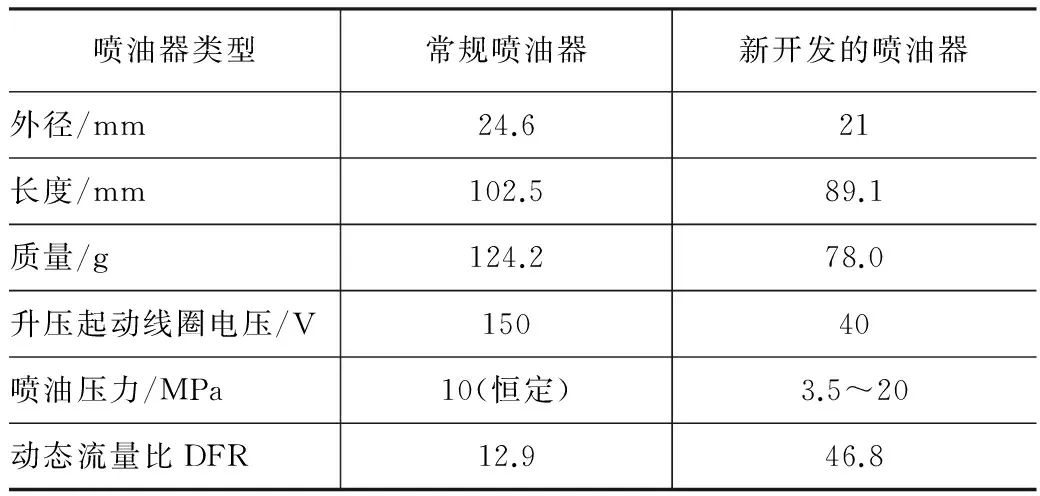

图12示出了传统型喷油器与新开发的喷油器的结构图,表1列出喷油器主要技术规格。

传统型喷油器的转子与喷油嘴针阀整体结构,新开发的喷油器的转子与针阀采用分体式结构。并且借助转子的惯性力以提升喷油嘴针阀的伸长结构。因此,本次开发的喷油器与传统型喷油器相比,体积缩小15%,质量减轻了37%。

图12 喷油器及针阀的结构

喷油器类型常规喷油器新开发的喷油器外径/mm24.621长度/mm102.589.1质量/g124.278.0升压起动线圈电压/V15040喷油压力/MPa10(恒定)3.5~20动态流量比DFR12.946.8

5 结语

在直喷汽油机用喷油器的开发中,已取得了以下的结论。

(1) 考虑了伸长结构的磁路设计(短回路化),使阀开启时间缩短了62%左右。另外,从燃油喷射量看,如换算为DFR值,开发的喷油器比传统型喷油器DFR值提高3.6倍,能够实现宽量程喷射。

(2) 由于将伸长结构的转子升程设定为最佳值,相比传统型喷油器,新开发喷油器能够适应高燃油压力,适应于可变燃油压力成为可能了。

(3) 相比传统型喷油器,由于扩大阀座直径,能够使油雾粒径减小43%,实现燃油颗粒化。

(4) 由于喷油器的喷油嘴针阀使用伸长结构,相比传统型喷油器体积缩小15%,质量减轻了37%。

2016-03-21)