常压分馏过程模拟及优化提高轻重馏分分割精度

2017-06-27刘建山李正强

刘建山 李 荣 李正强

中石油克拉玛依石化有限责任公司

常压分馏过程模拟及优化提高轻重馏分分割精度

刘建山 李 荣 李正强

中石油克拉玛依石化有限责任公司

以轻质原油为原料,采用PRO/II工艺流程模拟软件,分别考察常压分馏塔清洗段理论级数、汽提段理论级数及过汽化率对常压轻重馏分分割的影响,确定合适的常压塔设计条件。结果表明,中石油克拉玛依石化公司Ⅱ套常减压蒸馏装置常压分馏塔设计的适宜条件为:清洗段3个理论级数、汽提段3个理论级数、常压塔进料温度360 ℃。经技术改造后,360 ℃前馏分油收率由40%(w)提高至44.81%(w),改造效果较为理想。

分馏 流程模拟 优化 改造 规整填料 常压蒸馏装置

常压分馏是炼油加工过程的第1道分离工序,其过程和设备的设计是否合理,操作条件是否良好,对炼油厂生产的影响甚为重大。目前,国内常减压装置常压拔出收率偏低,常压重油中含大量柴油组分,体现在减一线馏分中仍含有大量350 ℃以前的馏分,甚至占60%(w)以上[1-3]。为此,有些炼厂采用减一线返回常压分馏塔以回收减一线中的柴油组分[4]。有些炼厂在减压塔上部设置柴油分馏段以回收常压重油中的柴油组分[5]。实际上均是将原本应该在常压塔进行的分馏作用转移到减压塔,这样会增加减压塔负荷及全塔压降,不利于提高减压拔出率。因此,优化常压分馏塔的设计与操作具有重要的意义。

本研究通过PRO/II工艺流程模拟软件,分别考察常压分馏塔清洗段理论级数、汽提段理论级数及过汽化率对常压轻重馏分分割的影响,为常压分馏塔的技术改造提供了依据。

1 装置现状

克拉玛依石化公司(以下简称克石化)Ⅱ套常减压蒸馏装置建于1990年7月,经1997年、2006年两次技术改造后,加工轻质原油能力由1.0×106t/a扩至2.0×106t/a。采用闪蒸-常压-减压三塔流程。常压塔共48层塔盘,其中汽提段4层塔盘,设置4条侧线,常压塔塔顶为重整原料,常一线为煤油、常二、三线为轻柴油,常四线为重柴油。装置加工的原油性质及加工方案相对稳定,运行平稳,但存在常四线馏分偏重、360 ℃前馏分油收率偏低的问题。各侧线馏程切割及收率情况见表1。由表1可知,常四线重柴油95%馏出温度为413 ℃,无法达到柴油质量要求;360 ℃前馏分油收率(w)仅为40%,低于设计值近5个百分点。即使通过调整常压炉出口温度、塔底汽提蒸汽量、常四线侧线汽提蒸汽量及侧线抽出温度等措施,常四线也不能达到柴油质量要求。为此,常四线只能作为催化料,所带来的后果是常四线中70%(w)的柴油组分进入催化料中。

表1 各侧线馏程切割及收率情况Table1 Distillationrangeandyieldofdifferentsidestreams物流常顶常一线常二线常三线常四线收率,w/%8.511.56148馏程(ASTMD86)/℃初馏点52.7107.8147.7165.5176.95%67.4147.7208.2247.9276.710%72.8157.6222.8265.2302.130%85.5169.9238.5286.8336.150%101.5181.4248.5298.2358.370%119.7198.5259.5308.4371.690%141.2220.0278.4327.4399.595%154.2231.3288.8338.0413.0终馏点176.0252.3305.7358.0430.6

2 建立优化模型

模拟过程中将常压塔从上到下需要的理论塔板依次定义为第1、2、3块……,设置两个中段循环取热和3条侧线,常顶产品为重整原料,常一线为煤油,常二线为轻柴油,常三线为重柴油[6-8]。各段理论精馏板分布如图1所示。

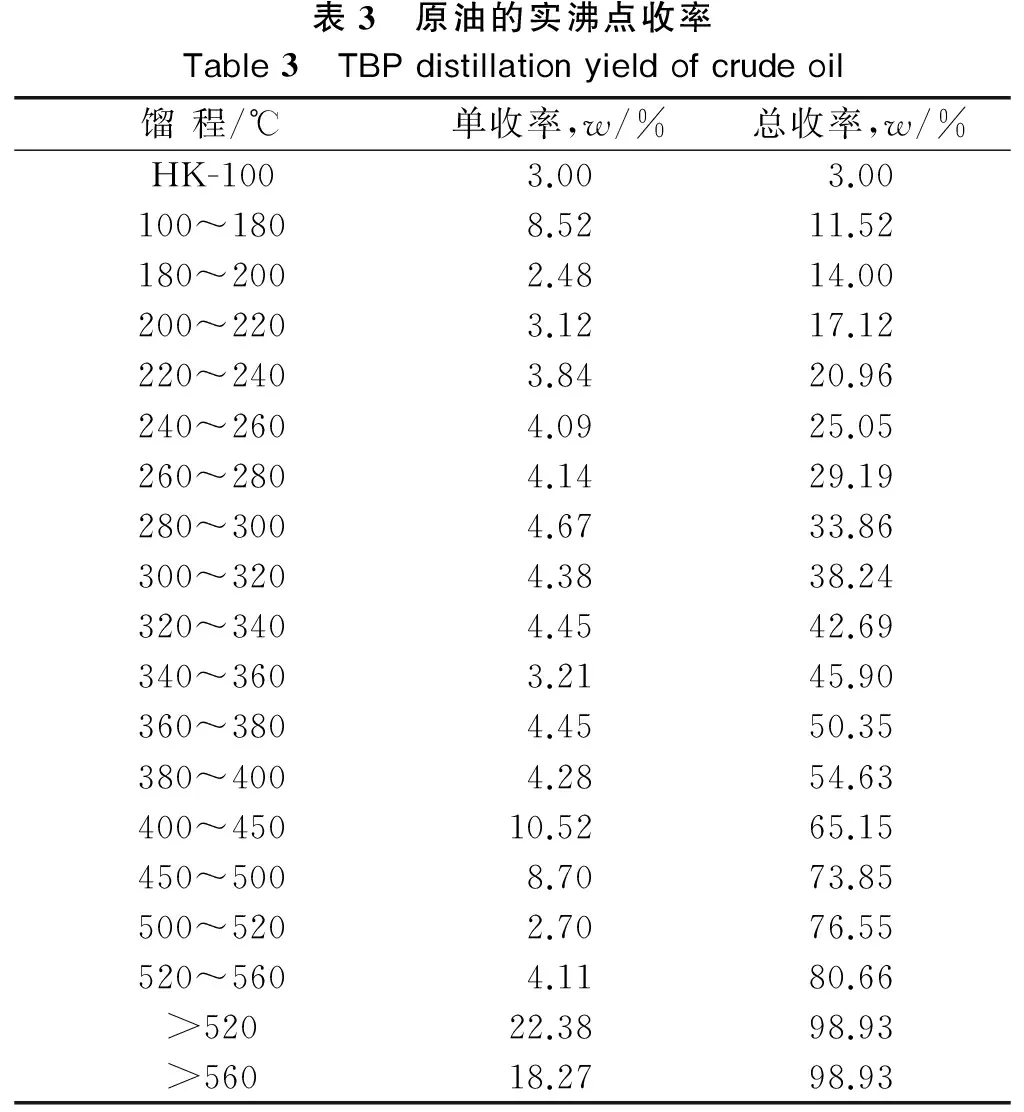

采用BK10热力学方法计算K值、焓值和密度,选择PETRO选项计算导热系数和液体黏度。在模拟过程中,常三线以上部分保持不变,常三线设置为95%点馏出温度为365 ℃,采出量可调。通过调节清洗段理论级数、汽提段理论级数及进料温度,考察常三线的采出率及常压渣油的馏程。原油性质见表2和表3。

表2 原油性质Table2 Crudeoilproperties项目轻质原油密度(20℃)/(kg·m-3)851.6酸值/(mgKOH·g-1)0.44运动黏度(50℃)/(mm2·s-1)11.36凝点/℃8.0w(残炭)/%1.77w(蜡)/%6.76金属质量分数/(μg·g-1)Fe2.22Ni3.28Cu0.043Ca8.72V0.279Pb<0.2Na<5

表3 原油的实沸点收率Table3 TBPdistillationyieldofcrudeoil馏程/℃单收率,w/%总收率,w/%HK-1003.003.00100~1808.5211.52180~2002.4814.00200~2203.1217.12220~2403.8420.96240~2604.0925.05260~2804.1429.19280~3004.6733.86300~3204.3838.24320~3404.4542.69340~3603.2145.90360~3804.4550.35380~4004.2854.63400~45010.5265.15450~5008.7073.85500~5202.7076.55520~5604.1180.66>52022.3898.93>56018.2798.93

3 结果与讨论

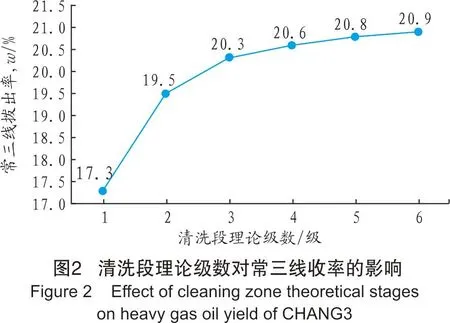

3.1 清洗段理论级数对改善轻重馏分分割的影响

原油进塔温度350 ℃,汽提蒸汽量4 500 kg/h,汽提段理论级数为3,调节清洗段理论级数,调节结果见图2。由图2可知,当清洗段理论级数较小时,理论级数对常三线拔出率的影响较为明显。当清洗段达到3个理论级数后,随着理论级数数量的增加,常三线拔出率的增加较为缓慢。因此,对克石化常减压蒸馏II套装置而言,清洗段理论级数3较为合适,但原设计常压塔清洗段仅2层塔盘,相当于1个理论级数,远没有达到3个理论级数。优化结果见表4,常三线拔出率20.3%(w),常压渣油中小于365 ℃馏分质量分数达到5%以下。

表4 清洗段理论级数3的调节结果Table4 Adjustmentresultsofcleaningzonetheoreticalstages3项目进料常顶常一线常二线常三线常底重油温度/℃35050137209289335压力/kPa200110112169175180拔出率,w/%1006.15.611.120.357馏程(ASTMD86)/℃初馏点77.355.3110.6152.8214.7350.55%147.169.2149.0197.2265376.910%184.976159.7211.9276.6385.230%265.294168.5225.4293.7433.650%372.4112.5174.8234308488.070%459.2130.8184.3242.9322.4568.190%652.2148.9198.3258.1354.3795.895%790.9160.3208.6266.5365869.6终馏点888.7174.5221.32777.7383.0916.0

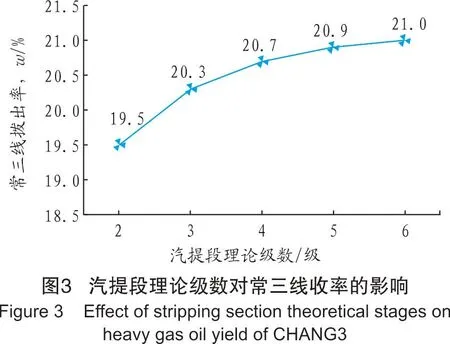

3.2 汽提段设计对改善轻重馏分分割的影响

从流体力学条件来看,常压塔汽提段和精馏段有较大差别,汽提段的液相负荷大而气相负荷很小,尤其是常压拔出率低的重质原油,气、液相负荷的差别更为悬殊,需要针对不同的原油进行设计。

原油进塔温度为350 ℃,塔底汽提蒸汽量为4 500 kg/h,清洗段理论级数为3,调节汽提段理论级数,考察汽提段理论级数对常三线拔出率的影响,结果见图3。由图3可以看出,随着汽提段理论级数的增加,常三线拔出率逐渐提高,当汽提段理论级数到3个理论级数后,常三线拔出率增加较为缓慢,增加汽提段的理论板数,可使常压拔出率的收率(w)提高1%~3%。考虑到经济性,3个理论级数较为理想。但原设计常压塔汽提段只有4层塔板,相当于1~2个理论级数,远没有达到3个理论级数。

3.3 过汽化率对改善轻重馏分分割的影响

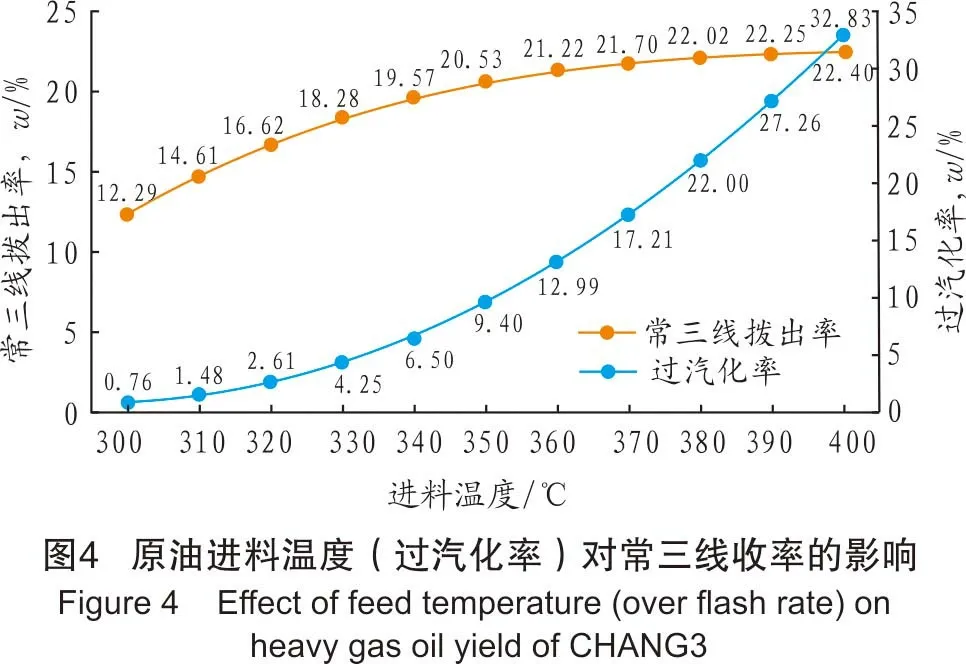

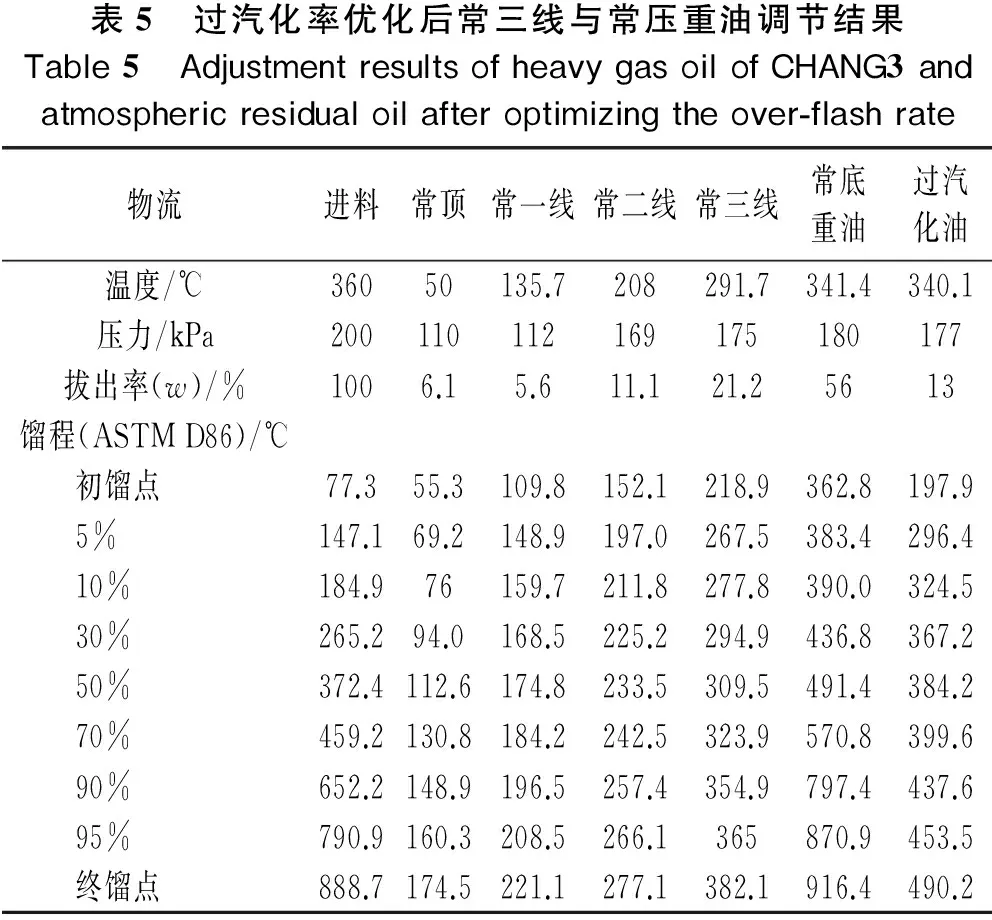

设定汽提蒸汽量为4 500 kg/h,汽提段理论级数为3,清洗段理论级数为3。调整常压炉出口温度,也就是调节常压塔的过汽化率,结果见图4。当过汽化率较小时,过汽化率对常三线拔出率的影响非常明显,当过汽化率大于10%(w)时,随着过汽化率的增加,常三线拔出率变化较小。因此,对克石化II套常减压蒸馏装置而言,常压进料温度为360 ℃较为合适,与设计时常压炉出口温度350 ℃相比高出10 ℃。优化结果如表5,常三线拔出率达21.2%(w),常压渣油中小于365 ℃馏分的质量分数达到2%以下。

表5 过汽化率优化后常三线与常压重油调节结果Table5 AdjustmentresultsofheavygasoilofCHANG3andatmosphericresidualoilafteroptimizingtheover-flashrate物流进料常顶常一线常二线常三线常底重油过汽化油温度/℃36050135.7208291.7341.4340.1压力/kPa200110112169175180177拔出率(w)/%1006.15.611.121.25613馏程(ASTMD86)/℃初馏点77.355.3109.8152.1218.9362.8197.95%147.169.2148.9197.0267.5383.4296.410%184.976159.7211.8277.8390.0324.530%265.294.0168.5225.2294.9436.8367.250%372.4112.6174.8233.5309.5491.4384.270%459.2130.8184.2242.5323.9570.8399.690%652.2148.9196.5257.4354.9797.4437.695%790.9160.3208.5266.1365870.9453.5终馏点888.7174.5221.1277.1382.1916.4490.2

4 工业化应用

4.1 技术改造

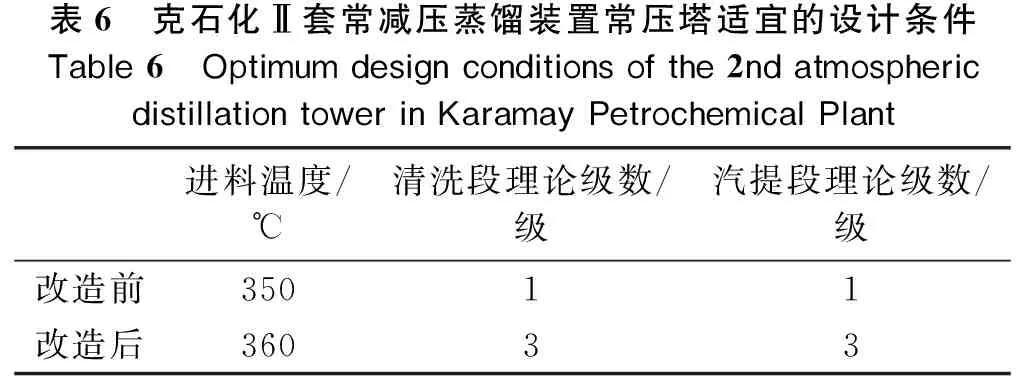

综合前文优化结果,克石化Ⅱ套常减压蒸馏装置常压塔适宜的设计条件见表6。

表6 克石化Ⅱ套常减压蒸馏装置常压塔适宜的设计条件Table6 Optimumdesignconditionsofthe2ndatmosphericdistillationtowerinKaramayPetrochemicalPlant进料温度/℃清洗段理论级数/级汽提段理论级数/级改造前35011改造后36033

经过充分论证后,于2012年、2015年前后两次对Ⅱ套常减压蒸馏装置常压塔进行技术改造。改造前后常压塔内部结构见图5。

(1) 常压塔利旧,常二线及以上塔盘、抽出返回口位置不动,由于过气化率增加,常三线12#~16#塔盘不能满足处理量的要求,更换为高1 600 mm的大通量规整填料。废除常四线抽出,将原常四线塔盘保留作为清洗段塔盘使用。所有塔盘更换为高效条形导向浮阀塔盘。改造后,清洗段塔盘数增加至8层。

(2) 将原常压塔汽提段4层塔盘更换为高1 800 mm的规整填料,下部配合以蒸汽分布管。在正常操作条件下,每1米规整填料可以达到1.7~1.8个理论级,高度为1 800 mm的填料至少可以达到3个理论级,比4层塔盘高2个理论级。

4.2 改造效果

装置改造后运行至今,操作平稳,72 h标定结果见表7、表8。由表7、表8可知,技术改造后,360 ℃前馏分油收率由40%(w)提高至44.81%(w)。经测算,每年至少增产9×104t直馏柴油。

表7 改造后各侧线产品的收率及性质Table7 Yieldandpropertiesofsidestreamproductsaftermodification物流常顶常一线常二线常三线收率,w/%10.6112.656.2015.35馏程(ASTMD86)/℃初馏点39.5152.0199.0234.02%56.5161.0214.0253.55%62.5164.0223.0264.010%70.0167.5231.0274.530%89.5179.0246.0293.550%104.0192.0252.0307.070%116.5209.0259.0322.590%129.5229.0271.0346.095%136.5235.0280.0360.598%145.5244.0289.0368.0

表8 改造前后常压拔出率对比Table8 Comparisonofmaterialyieldbeforeandaftermodificationw/%改造前改造后差值4044.81+4.81

5 结 论

克石化Ⅱ套常减压蒸馏装置常压分馏塔通过采用规整填料、高效条形导向浮阀塔盘、调整侧线抽出口位置等手段增加了常压塔清洗段理论级数和汽提段理论级数。经技术改造及优化操作条件,提高了常压塔轻重馏分的分割精度,360 ℃前馏分油收率由40%(w)提高至44.81%(w),每年至少可增产9×104t直馏柴油。

[1] 蒋仁彬. 增产柴油的有效途径——闰一线直接出柴油[J]. 广石化科技, 2002(3): 6-9.

[2] 蒋仁彬. 常减压蒸馏装置多产柴油措施探讨[J]. 炼油, 2000(2): 37-39.

[3] 陈家和. 常减压装置增产的措施[J]. 安徽化工, 2002, 28(6): 9-10.

[4] 张黎鹏, 张忠和. 原油蒸馏装置增产柴油新途径[J]. 石油与天然气化工, 2002, 31(6): 301-309.

[5] 莫正波, 张连生, 王颖, 等. 常减压装置提高柴油收率的措施[J]. 辽宁化工, 2004, 33(3): 167-169.

[6] 宋海华. 精馏模拟[M]. 天津: 天津大学出版社, 2005: 1-50.

[7] 姚月华, 陈晏杰, 张香平, 等. 原油常减压蒸馏装置的流程模拟及参数优化[J]. 过程工程学报, 2011, 11(3): 405-413.

[8] 赵晶莹, 姜进宪. 常减压装置常压塔流程模拟计算[J]. 橡塑技术与装备, 2016, 42(22): 87-89.

Process simulation and optimization of atmospheric distillation to improve the separation accuracy of light and heavy fractions

Liu Jianshan, Li Rong, Li Zhengqiang

PetroChina Karamay Petrochemical Co. Ltd., Karamay, Xinjiang, China

Using the light crude oil as material, the effect of theoretical stages of atmospheric column cleaning and steam stripping sectors and over-flash ratio on the separation of atmospheric light and heavy fractions were discussed respectively with PRO/II process flow simulation software. The suitable design conditions were determined. The results indicated that the optimal design conditions of the 2nd atmospheric and vacuum distillation unit atmospheric column in the PetroChina Karamay Petrochemical Co., Ltd. are the numbers of the cleaning section theoretic stages for 3, the numbers of the steam stripping section for 3 and the atmospheric column feed temperature for 360 ℃. After revamping, the atmospheric pull rate was significantly increased from 40 wt % to 44.81 wt %. The transformation effect was satisfactory.

distillation, process simulation, optimization, revamp, structured packing, atmospheric distillation unit

刘建山(1969-),男,新疆克拉玛依人,高级工程师,现就职于中石油克拉玛依石化有限责任公司,主要从事炼油技术工作。E-mail:liujs2@petrochina.com.cn

TE624

A

10.3969/j.issn.1007-3426.2017.03.004

2016-12-03;编辑:温冬云