三通阀体多向模锻联合分模工艺研究

2017-06-27刘金洪二十二冶集团精密锻造有限公司

文/刘金洪·二十二冶集团精密锻造有限公司

三通阀体多向模锻联合分模工艺研究

文/刘金洪·二十二冶集团精密锻造有限公司

针对垂直端带法兰的三通阀体,设计了两种多向模锻联合分模的锻造方案,使用有限元软件Deform-3D对锻件的成形载荷、成形质量、温度场及应变场进行研究。选取一种方案进行了实际试制并与模拟载荷进行对比,模拟载荷比实际载荷大10%左右,锻件成形质量良好且力学性能满足标准要求。

多向模锻技术又称多柱塞模锻,是在凹模闭合后,多个冲头自不同方向同时或先后对毛坯进行挤压,从而使坯料经一次加热后完成复杂变形工艺,既具有挤压工艺变形均匀、机械性能好的特点,又具有闭式模锻成形精度高的特点,可以成形普通模锻无法一次锻造完成的复杂零件。多向模锻按照分模面位置分为水平分模,垂直分模,联合分模三种基本形式。

多向模锻技术优点:可一火成形内有多向空腔,外有凹凸变化的复杂模锻件,降低能源消耗,减少开模数量;锻件外形尺寸精度高,材料利用率高;后续切削加工量减少,缩短制造周期,提高生产效率;锻件内在质量高,可形成连续金属流线,机械性能高。多向模锻技术的趋势完全符合装备制造技术向精密、高效、低耗、低排放方向发展,正逐步应用于火电、核电、石油化工以及航天等行业关键装备的加工制造。

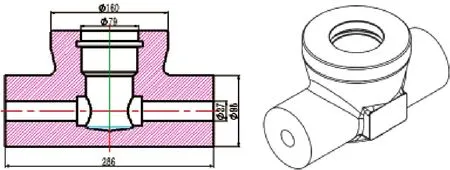

图1 三通阀体零件示意图

图2 三通阀体的锻件三维示意图

锻件的设计

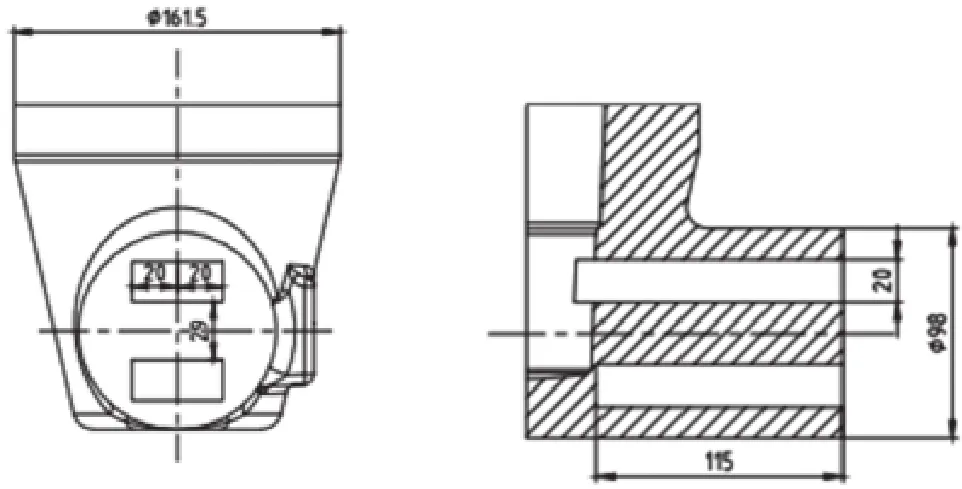

火电装备中应用的一种三通阀体零件如图1所示:阀体内有3个通道,其中垂直端带法兰,内孔直径为79mm,水平端内孔直径为27mm。根据零件特征设计两种不同结构的锻件。如图2所示:方案一采用水平分模,分模面选取在水平孔中心处,该方案可以在垂直和水平3个方向锻出内孔,由于垂直方向带法兰,必须改变零件的外形结构,垂直方向外径必须加大,才能满足脱模要求。方案二采用联合分模结构,选取了两个分模面,分别在垂直方向中心处和水平方向中心处,采取两个分模面既可以满足脱模要求,又可以减少水平方向合模力。方案一锻件重量32.6kg,方案二锻件重量27.0kg,方案二比方案一节省20.7%的材料,且不改变锻件的外形,节约后续机加工工时,因此确定对方案二进行研究分析。

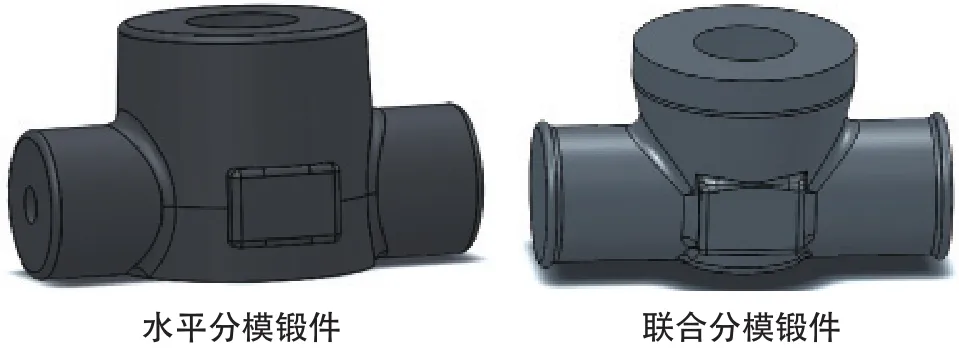

锻件的成形方案

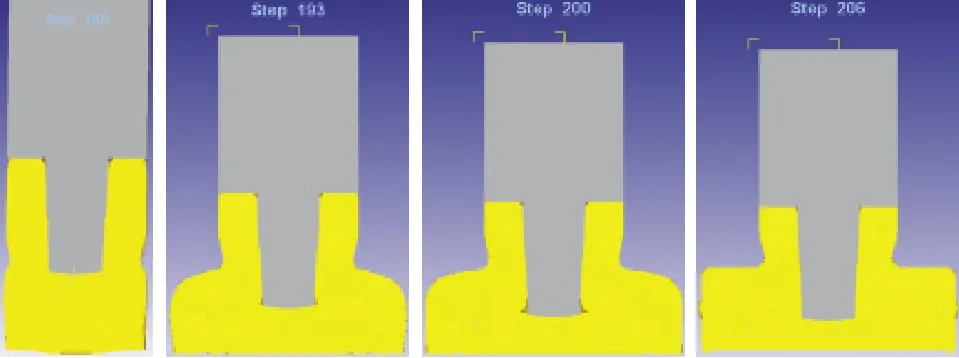

对于多向模锻工艺,锻件的外形主要由凹模合模后的型腔决定,锻件的成形主要依靠各冲头的不同动作顺序来完成。方案一由上冲头进行挤孔成形锻件上端面,动作顺序:左右合模→坯料放入型腔→上冲头挤压到位。方案二采用上冲头成形上孔,由上模成形上端面,动作顺序:左右合模→坯料放入型腔→上冲头挤压100mm→上模挤压150mm→上冲头挤压120mm→上模挤压到位→上冲头挤压到位。三通阀体多向模锻成形方案示意图如图3所示。

图3 三通阀体多向模锻成形方案示意图

锻件数值模拟分析

针对上述两种方案,采用Deform-3D有限元软件分别进行模拟,坯料材质:A105,坯料尺寸:φ140mm×225mm,坯料温度:1200℃,模具材质选用:H13,模具温度:200℃,坯料与模具间的热交换系数:8kW/(m2·℃)。坯料设定为塑性体,模具设定为刚性体,坯料与模具间选用剪切摩擦模型,摩擦因子0.15。基于锻件对称性结构特点,选取模型的1/2进行计算。不仅能减少计算量,而且有效的提高了数值模拟的精度。

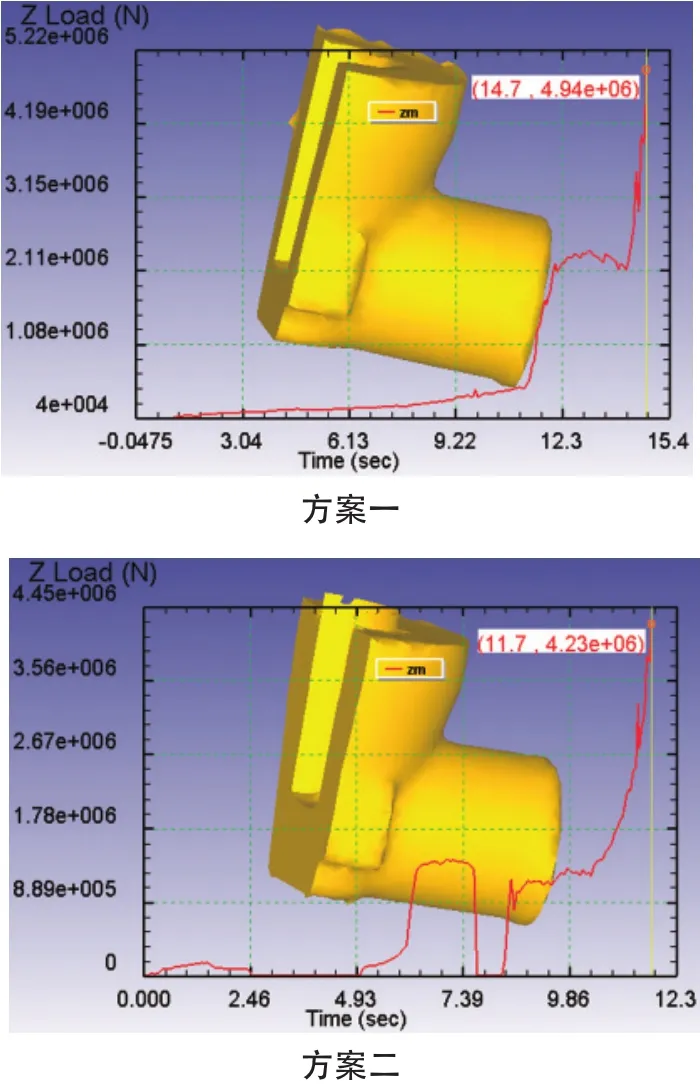

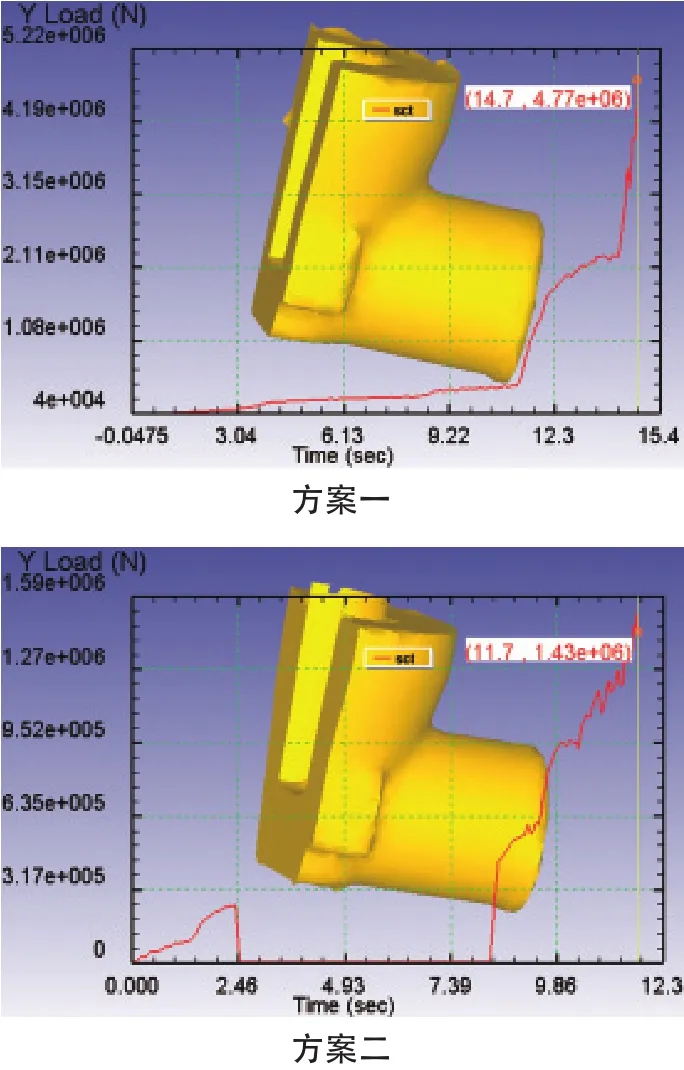

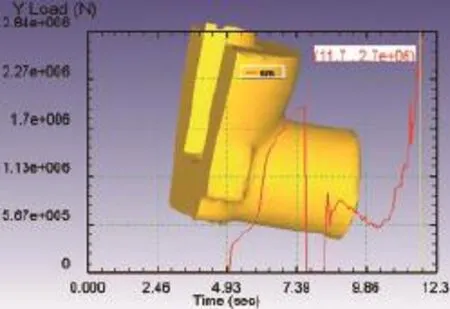

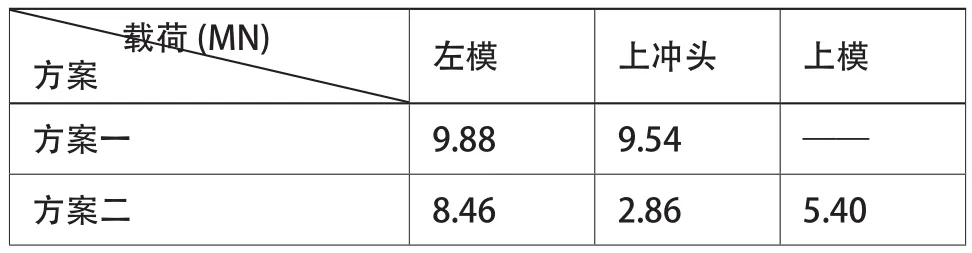

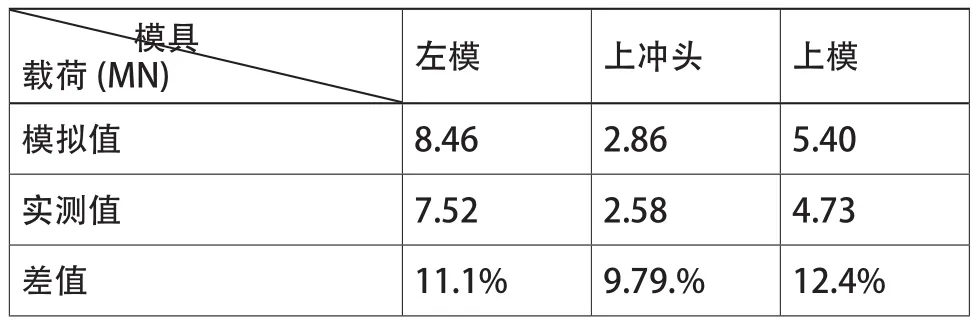

锻件的成形载荷

锻件的成形载荷是选择设备和评价工艺性能的关键指标,锻件的成形载荷随时间变化曲线如图4、图5、图6所示。因采用1/2模型进行计算,图中的载荷为实际的1/2。锻件成形载荷如表1所示。由表1可以看出,两种方案的成形载荷相差不大,方案一的合模载荷是方案二合模载荷的1.15倍,方案一的上冲头载荷是方案二上冲头加上模载荷的1.16倍。

图4 锻件的合模成形载荷随时间变化曲线

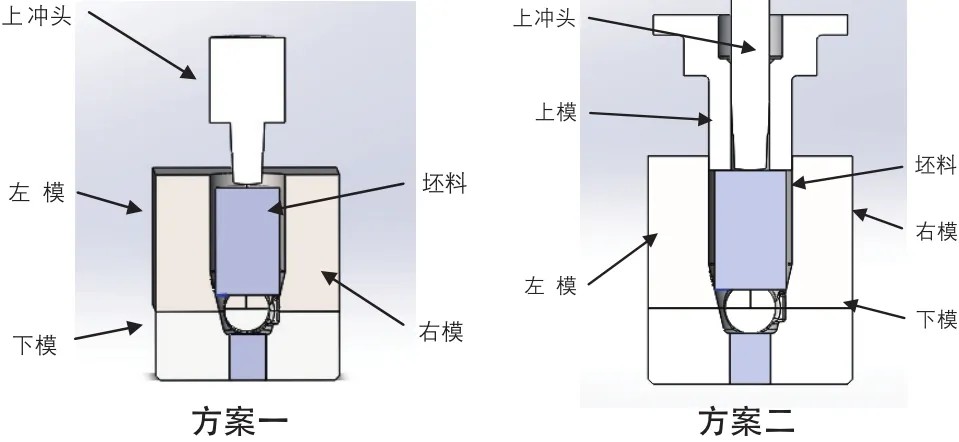

锻件的外形填充质量

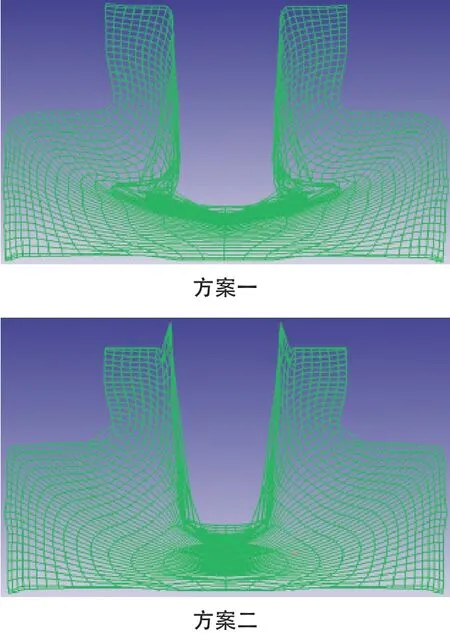

多向模锻锻造过程中,首先要确保锻件成形饱满,少无飞边、毛刺,其次没有影响锻件性能的裂纹、折叠等缺陷。由图4可以看出,两种方案锻件的外形填充饱满,方案二上孔存在纵向毛刺,原因是由于上冲头尖部与上孔之间存在较大间隙,挤压过程中出现纵向毛刺。方案一在锻造过程中存在折叠。折叠是在金属变形流动过程中与氧化过的表层金属汇合而成。当上冲头穿孔结束后,上冲头端面开始接触坯料进行镦粗,此时坯料会向两侧流动,在已经成形孔的底面形成缩孔,随着挤压的进行,形成折叠,如图7所示。折叠的形成与其周围金属的流线方向一致,折叠的形成是流线的宏观体现,由图8锻件的流线图可以看出,方案一中出现折叠的地方存在着流线的弯曲。方案二锻件中流线分布合理,无流线的切断、弯曲、回流等现象。

图5 锻件的上冲头成形载荷随时间变化曲线

图6 方案二上模成形载荷随时间变化曲线

表1 两种方案的成形载荷

图7 方案一锻件的折叠形成情况

图8 锻件成形流线分布图

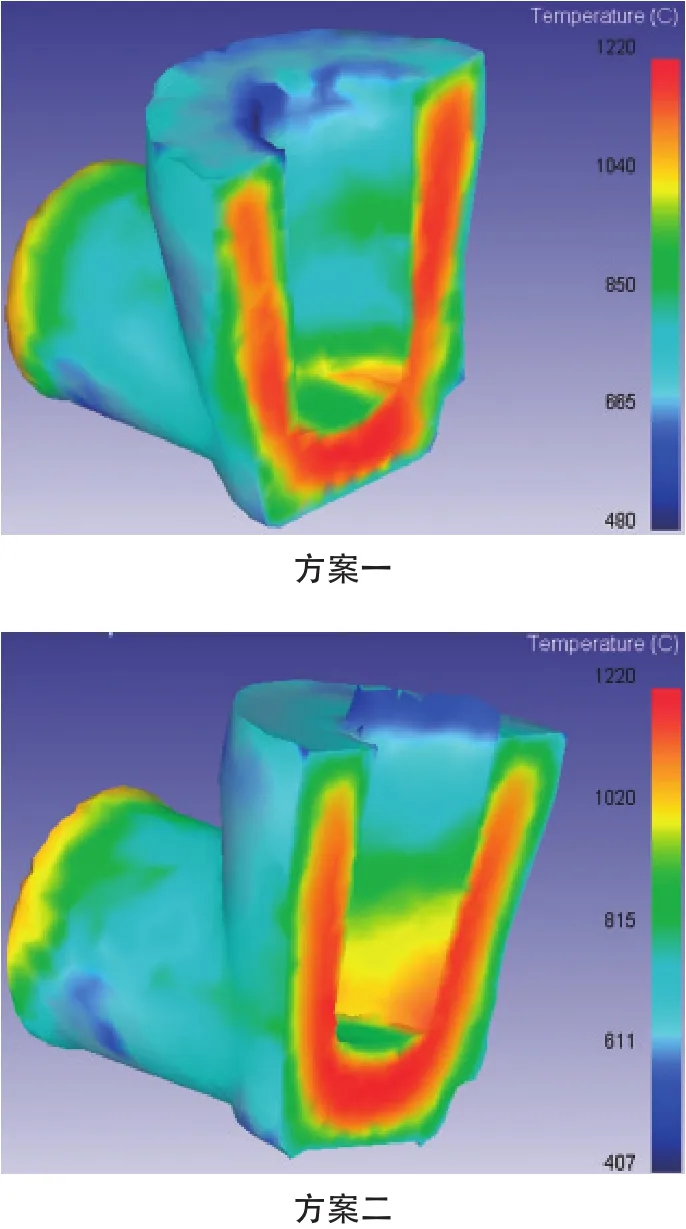

锻件的温度场

变形温度对金属塑性变形有重大影响,锻造温度控制不仅是为了保证锻造过程中坯料具有良好的塑性和低的变形抗力,而且对锻件锻后组织和性能也有很大影响。终锻温度是锻造成形后的亚动态再结晶状况的主要参数,终锻温度高,容易出现粗晶组合或析出第二相,终锻温度低于再结晶温度,使塑性下降,容易造成锻件开裂。从图9中可以看出两种方案的温度场分布基本相同,多向模锻不同于模锻,合模后,冲头再进行挤压,锻件与模具接触时间长于普通模锻,造成锻件的外表面温度偏低,约700℃左右,表面温度较低的地方是在挤压过程中最先与模具接触的地方,后续基本不发生变形。两种方案的最高温度比始锻温度高20℃,由于挤压功导致心部温度升高。心部温度升高有利于坯料的流动,同时水平端面处上部分温度较高,有利于锻件最后成形。

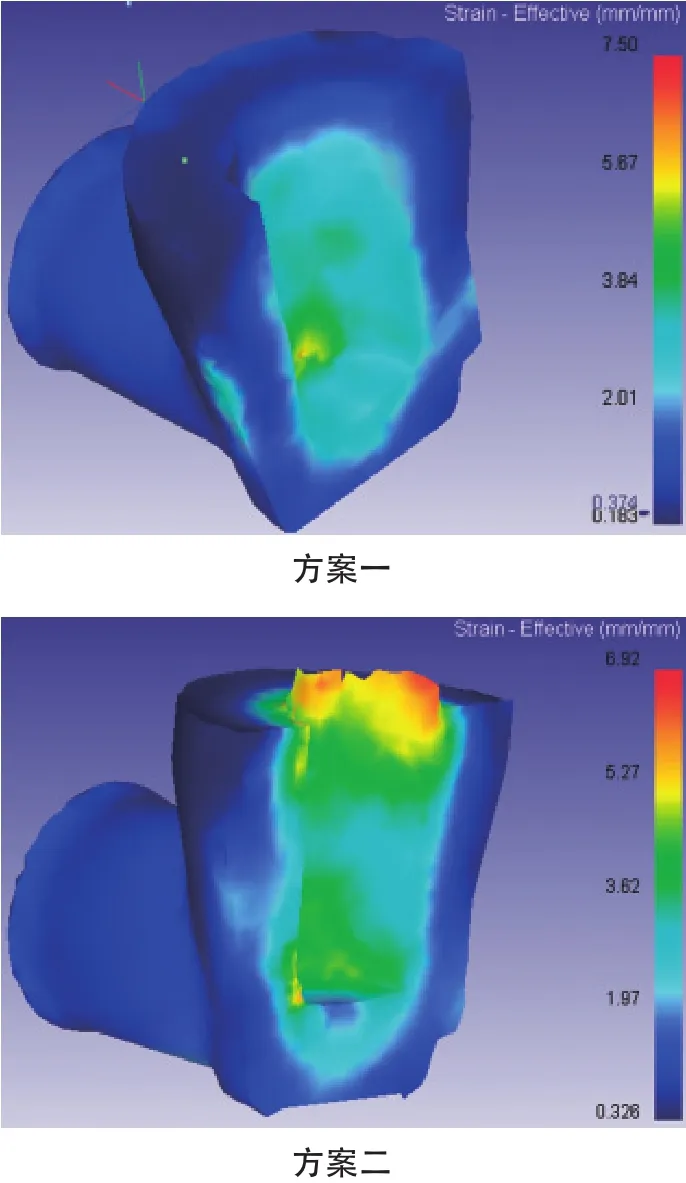

锻件的等效应变场

锻件成形后的等效应变分布表示锻件内部各点变形程度,锻件变形越剧烈则等效应变越大。等效应变与变形温度决定了锻件的晶粒度,等效应变大,且分布均匀、变形温度越低,则锻件晶粒越细小。图10是锻件的等效应变场分布图,两种方案的等效应变相差不大,方案一变形量最大处位于上孔底部,方案二变形量最大处位于纵向毛刺处。由于模具与坯料间存在摩擦,锻件孔内缘处这些部位会随着上冲头的挤压而流动,变形相对较大,锻件与凹模接触后基本不流动,靠近凹模的外壁区域的变形较小。综合锻件的温度场以及应变场,终锻温度低的地方应变较小,造成锻件开裂风险较小,终锻温度高的地方,应变较大,有利于发生动态再结晶,细化晶粒组织。

图9 锻件的温度场分布

图10 锻件的等效应变场分布

工艺验证

通过对两种方案的模拟分析,方案一锻件存在折叠,采用方案二进行工艺验证。

工艺流程及参数

锻件材质:A105,在二十二冶精密锻造有限公司40MN多向模锻生产线上进行试制,工艺流程为:坯料准备→坯料加热→模具准备→多向模锻成形→无损检测→热处理→检验。

坯料规格为φ140mm×225mm,加热温度为1200℃,模具预热温度为200℃,采用水基石墨润滑剂。按照模拟的方案进行了产品试制,锻件试制产品如图11所示,外观成形良好,填充饱满,无折叠及裂纹等缺陷。

图11 试制产品图

性能检验

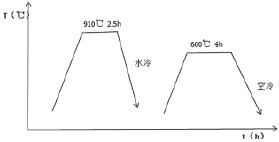

锻件锻后进行调质热处理,热处理工艺参数如图12所示,热处理完成后对锻件进行本体取样。图13是锻件力学性能检测取样位置图,表2是锻件力学性能和硬度检测数据,力学性能及硬度均满足标准要求。

实际成形载荷

该锻件采用二十二冶精密锻造有限公司40MN多向模锻液压机进行试制,压机各个液压缸都内置压力传感器,可以实时监测各缸的压力,实际生产中测得的压力值如表3所示。实际值比模拟值均偏小约10%左右。

图12 热处理工艺曲线

图13 拉伸取样位置示意图

表3 模拟载荷与实际载荷对比

结束语

⑴针对带法兰三通阀体设计了两种多向模锻联合分模的锻造工艺。

⑵利用有限元分析软件Deform-3D对两种方案的成形载荷、锻件质量、温度场、应变场进行了分析,其中模拟成形载荷比实际成形载荷约大10%。

⑶采用方案二成功试制出锻件,该锻件的质量良好,力学性能和硬度均满足标准要求。