漂浮干燥在涂布机干燥系统中最佳化应用

2017-06-27黄少清

黄少清

(佛山金银河智能装备股份有限公司,广东 佛山 528000)

漂浮干燥在涂布机干燥系统中最佳化应用

黄少清

(佛山金银河智能装备股份有限公司,广东 佛山 528000)

飘浮风嘴是涂布机漂浮干燥系统中的关键技术组件,本文着重介绍飘浮风嘴结构及功效和在干燥系统中的优化设计,以期提高干燥系统的干燥效率和提升涂布机的生产效率。

涂布机;漂浮干燥;漂浮风嘴;干燥速率

随着高速涂布技术的发展,漂浮干燥技术在光学膜涂布、纸张涂布、锂离子电池极片涂布等各种涂布机中广泛应用,如何最佳化应用漂浮干燥技术,对于提高干燥速度和质量,降低动力消耗和提高涂布机的生产效率有着十分重要的意义。

1 涂布干燥流程

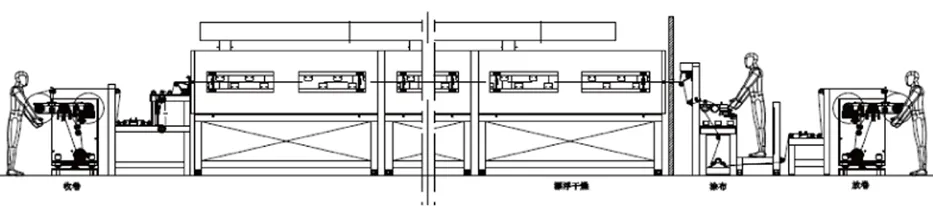

图1 涂布干燥流程

图1是某型涂布机的涂布干燥流程图,涂布机由放卷、涂布、干燥、收卷等单元设备组成,其中,干燥部分是涂布机的核心部分,干燥效率的高低直接决定了涂布机的产能。

2 干燥技术的发展

随着先进的高速挤压涂布技术在20世纪70年代应用于工业化生产,冲击干燥技术在涂布机中广泛应用,到20世纪80年代,在冲击干燥技术的基础上,研发出更高干燥效率的漂浮干燥技术,并在涂布机的干燥系统中广泛应用。

3 漂浮器基本结构和工作原理

图1流程图中显示的干燥设备是在干燥片幅双面安排有漂浮风嘴,干燥热空气从两侧风嘴吹出,将片幅托起,片幅在干燥过程呈漂浮状态。漂浮干燥过程中,湿片幅上下两个表面同时受冲击干燥气流加热,双面同时加热效果叠加,因此有极高的传热效率,因此能获得极高的干燥效率。漂浮风嘴在漂浮干燥中有两个重要功能:第一,漂浮功能,喷射气流将被干燥的片幅漂浮起来;第二,干燥功能,喷射气流对湿涂层进行干燥。漂浮风嘴的干燥原理和冲击干燥原理相似,漂浮干燥技术是在冲击干燥的基础发展起来的高效干燥技术,在20世纪80年代后相继发表了不少漂浮风嘴的专利,有多种形式的漂浮风嘴,其中最为典型的是喷射风嘴和附壁(coada)风嘴。

3.1 常规喷射风嘴

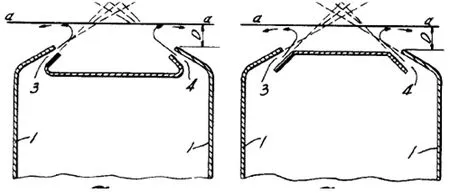

喷射风嘴是应用喷射气流原理发展起来的漂浮风嘴,图2是其的结构及工作原理图。

图2 喷射原理风嘴结构及工作原理示意图

喷嘴有两种结构形式,如图3的左图和右图所示,在喷嘴顶部开成对的条缝,在喷嘴的截面视图,以一定的角度喷出气流,相互形成三角形。干燥空气在条缝喷出的形成三角形气垫托起片幅,如果片幅重,片幅就下沉到三角上并穿过三角的顶部,这样形成一个较宽的支持区域,在达到某平衡点,片幅就漂浮起来,漂浮的状态和喷射气流的风速、片幅的张力、片幅的重量有关。从喷射风嘴喷射出来的气体排入大气,由腔体收缩处的低压造成了气流的次生流,大量的次生流动中空气的低速分子和大气中的低速或静止空气的分子碰橦。常规风嘴的定义可以用图2的明确边界的定义;喷射空气超出那个边界外泄到周围大气,就不再受约束,同时也不能免于外部的影响。

如图2所示,传统的风嘴中空气排入大气,出口的速度V和静压室内的压力P1和大气压力PA的压差ΔP的平方根成正比,所能获得的最大速度可用如下公式表示:

式中,C是特定介质和环境的常数。

3.2 附壁原理(coada)漂浮风嘴

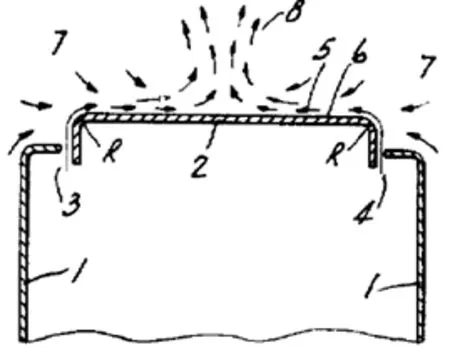

图4是利用气体附壁效应射流(coada)风嘴的结构及工作原理图。图4中1是静压室,充满了加压的空气,将气体从气室1和带有圆角折弯的射流版2形成的相同尺寸的长孔3和4源源不断流出,在折弯的圆角的射流板下面没有空气流动,但是有气体没有如常规风嘴那样沿着直线路径投射出去,从孔3和4开孔流出的气体贴附着带圆角射流板2流动,在中心线部位和对称的气流相遇,合成一个中心主喷射流如图4中的8所示,因此称之为附壁风嘴。中心的主喷射气流的干燥作用冲击干燥的风嘴喷射气流类似。

图3 附壁射流风嘴结构和工作原理图

附壁(coanda)风嘴有很强的从周围大气中夹带空气的能力,而不像常规风嘴直接向大气中排放出气,coanda风嘴在它的一侧有一保护层,能使空气投射得更远而没有明显的速度和动量损失。沿风嘴壁6最大的气流5的速度

式中,C是特定介质和环境的常数。

4 漂浮干燥中的干燥机理和传热效率

正如前面所述,漂浮风嘴是在冲击干燥的机理上发展起来,因此漂浮干燥的机理可以利用冲击干燥的机理进行分析。

4.1 干燥物体表面的静止空气边界层与冲击干燥原理

在干燥物体表面,由于空气摩擦力的作用,在其表面附有一层静止的空气边界层,在干燥过程中,在片幅上湿涂层的表面存在平面状的静止空气边界层,静止空气边界层对热风干燥过程起到阻碍热量传递和质量传递的作用,边界层厚度越厚,对干燥阻力越大。应用喷射气流原理,将干燥空气的气流冲击干燥物表面,减薄静止空气边界层的厚度,减少干燥阻力,提高干燥速度。

4.2 圆形喷嘴喷射气流流场模型

图5是圆形风嘴的流场示意图。

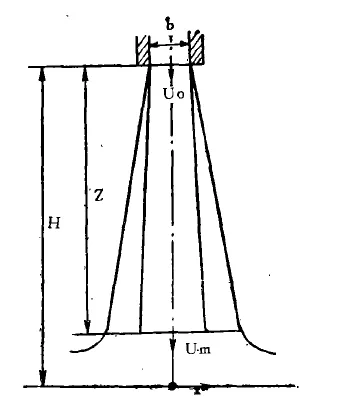

图4 园型喷嘴流场

符号说明:b-圆形喷嘴的直径,H-到平板的距离,离Z-喷嘴的距离,-喷嘴出口气流速度,-离喷嘴距离Z处的气流中心速度。

4.3 喷射气流的流型

只有达到稳定湍流的冲击气流,才能达到减薄静止空气边界层厚度效果。 因此喷射设计风速范围10~20m/s。

4.3 喷射气流的速度衰减

轴对称湍流喷射冲击区,在离喷嘴距离Z小于4.6b的范围内,喷射气流中心速度的衰竭很少,当距离增大时,衰竭逐渐增加。为了确保冲击气流有效减薄静止空气边界层,被干燥目标应离风嘴距离小于4.6b。这个实验研究的结果对漂浮干燥器设计上下风嘴的距离有重要参考意义。

4.4 边界层的厚度

对于喷射气流冲击平板处的边界层厚度,达恩(Daane)等人经过研究提出可表达为雷诺数的函数:

式中,Δ—从平板到射流中心距离x处的边界层厚度,x—沿平板表面到射流中心线距离,Ρ—空气的密度,v—空气的速度,μ—空气的粘度。由此可见,为了有效减薄边界层厚度,提高传热速度,必须确保漂浮干燥风嘴的喷射有足够高风速。

4.5 空气冲击平板传热速度

佛里德曼(Freidman)和米勒(Mueler)等人对空气冲击干燥进行了大量的实验研究,提出了如下的传热速度的计算方法:

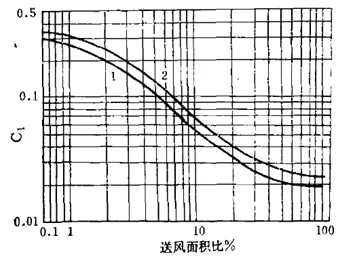

式中:h—传热速度(千卡/小时•℃•m2),—系数,与送风板到传热面的距离,送风面积比有关,见图5。

图5 冲击气流的值

4.6 开孔比对传热速度的影响

达恩等详细地研究了多喷嘴系统送风面积比对平均传热系数的影响,如图6所示。

当送风面积比较小时,平均传热系数随开孔比的增大很快增大,研究结果表明,当开孔比小于0.005时,值小于6时,每个气孔是独立的,不受相邻气嘴的影响。当开孔比继续增大时,传热系数的增加逐渐减少。当开孔比在0.02时,平均传热系数达到最大值,然后就减少。这是因为开孔比增大到此范围时,每个喷嘴的传热部分相互重叠,每个喷嘴的气流受到相邻喷嘴气流的干扰,其结果是降低传热系数。因此在漂浮干燥器设计时,要对开孔比进行优化。

5 漂浮干燥系统的优化

5.1 漂浮风嘴结构的选择

现在有多种形式的漂浮风嘴可供选择,设计时要根据所干燥的片幅的宽度尺寸,漂浮的厚薄轻重等要素进行选择,前述的附壁(coada)风嘴,由于在壁表面上形成的主喷射气流可以喷射比较远的距离,因此上下风嘴间的距离范围可以设计得比较大,便于穿片和清洗风嘴,可以用于干燥宽幅(宽度可达2米以上)的柔性轻薄片材。常规的喷射风嘴,为了维持足够的托力确保片幅漂浮,上下风嘴的距离必须控制在较小的范围,因此使用于窄幅(尺寸小于1m)厚重材料。

5.2 风嘴的排列方式和密度

图6 多圆形喷嘴传热系统

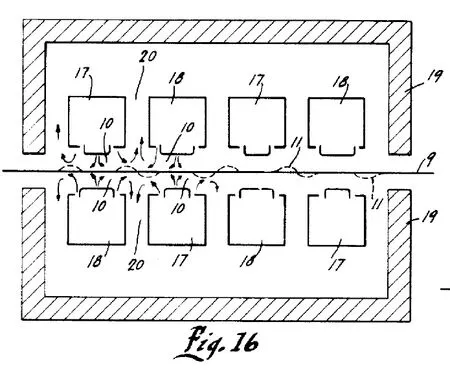

在干燥器内片幅两侧分别排列风嘴,不同结构的喷嘴排列的方式不同,常规喷射风嘴排列采取上下风嘴交叉排列的方式如图1所示。附壁(coada)风嘴采取面对面的排列方式如图7,干燥漂浮在上下风嘴气流作用下形成正弦曲线进行干燥,这种片路可以有利于防止薄型膜在干燥过程打折和起皱。

图7 附壁(coada)风嘴干燥器

过大的风嘴密度虽然有利于增大气浮效果,但是会造成喷射气流的相互干扰影响传热效果,过小的排列密度,会影响漂浮效果,风嘴排列的密度(单位长度风嘴的数量)可应用前述冲击干燥中开孔比对平均传热系数的影响的原理进行优化。

5.3 喷射气流的风速和风量

依据冲击干燥的原理,要求喷射气流有较高风速以减薄涂层表面的静止空气的界面层,减低传热阻力,提高传热速度。喷射气流风速会影响漂浮效果,为确保漂浮效果,风嘴的喷射风速不能过低。过高的喷射风速会增大能量消耗。同时,如式(9)所述,漂浮风嘴喷出的干燥风量G直接影响传热速度h。因此在设计漂浮干燥器的干燥风量,可以参照冲击干燥设计方法,需要经过全面平衡,选择设计最佳化的数值。

[1]赵伯元译.现代涂布干燥技术.轻工业出版社.

[2]TAPPI 44(1)73 (1961).

[3]Ind Eng Chem 51(8) 967(1959).

[4]Ind Eng Chem Fondm 16(1)21(1977).

TB486.3

A

1671-0711(2017)06(下)-0034-03