基于电功图的抽油机井工况诊断模型

2017-06-27陈德春肖良飞张瑞超彭元东杨康敏

陈德春, 肖良飞, 张瑞超, 姚 亚, 彭元东, 杨康敏

(1.中国石油大学石油工程学院,山东青岛 266580; 2.中国石油大学胜利学院油气工程学院,山东东营 257061;3.河南油田分公司石油工程技术研究院,河南郑州 473000)

基于电功图的抽油机井工况诊断模型

陈德春1, 肖良飞1, 张瑞超2, 姚 亚1, 彭元东3, 杨康敏3

(1.中国石油大学石油工程学院,山东青岛 266580; 2.中国石油大学胜利学院油气工程学院,山东东营 257061;3.河南油田分公司石油工程技术研究院,河南郑州 473000)

针对目前缺乏典型工况特征的电功图图集而导致电功图资料无法被充分应用、采油生产系统实时工况诊断难等问题,考虑曲柄实际角速度、四连杆的惯性、摩擦等因素,推导基于光杆示功图的电功图计算模型,建立13种油井工况下的典型电功图特征图集和基于特征值的电功图工况诊断模型,并编制工况诊断软件。经现场5口油井功图计算检验,结果表明:实测电功图与计算电功图的上、下冲程功率峰值、功率的极差、平均功率的平均相对误差分别为1.74%、3.89%、2.96%、1.74%。经现场6口油井电功图的工况诊断检验,该井下工况诊断结果与示功图诊断结果一致,表明基于电功图的抽油机井工况诊断模型准确率高,能为抽油机井采油系统智能分析和优化决策提供技术支持。

抽油机井; 电功图; 工况诊断; 特征值

抽油机井生产系统的工况一般基于示功图进行诊断,该方法具有简捷、可靠、直观等优点[1-3],但也存在一定局限性:根据示功图可分析出井下设备工况,却无法判别抽油机井地面设备的工况,如抽油机平衡状况、减速箱和皮带故障等;对少数特殊环境下难以安装示功图测量仪的油井,无法测取示功图;示功图实时测量设备购置、安装与维护成本较高等。电功图测取方便,安装及维护成本低,分辨率高,信息反应全面,包含了整个抽油机井生产系统井下与地面设备的工作状况信息[4-5],且能够长期连续测量等。但由于目前缺乏抽油机井典型工况特征的电功图图谱集,难以实现基于电功图的抽油机井工况诊断,导致电功图资料的应用不充分。笔者推导基于抽油机井光杆示功图的电功图计算模型,建立13种油井常见工况下的典型电功图特征图集以及基于特征值的电功图工况诊断模型,为抽油机井工况实时智能分析和生产运行优化决策提供理论依据和技术支持。

1 基于示功图计算电功图的转换模型

1.1 悬点载荷计算电机功率的数学模型

在充分考虑曲柄的实际角速度、四连杆机构的惯性、转动惯量、摩擦、抽油机结构不平衡以及电机和减速箱的效率等影响因素的基础上,得出根据示功图悬点载荷计算电机电功率的转换模型为

(1)

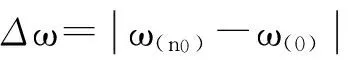

式中,Nd为电机功率,kW;mi为构件i的质量,kg(其中,构件1为曲柄,构件2为连杆,构件3为游梁);g为重力加速度,g=9.81 m/s2;viy为构件i的质心速度在y方向上的速度分量,m/s;vi为构件i的质心速度,m/s;ai为构件i的质心加速度,m/s2;ωi为构件i的质心角速度,rad/s;εi为构件i的质心角加速度,rad/s2;MFi为运动构件i中的摩擦力矩,kN·m;Δωi为运动副i连接的两构件之间的角速度差,rad/s;PA为悬点载荷,kN;vA为悬点速度,m/s;Wb为平衡重,kN;vby为平衡重的质心速度在y方向上的速度分量,m/s;η为总传动效率。

1.2 基于光杆示功图计算电功图步骤

(1)基于抽油机四连杆的几何关系,计算悬点位移与曲柄转角值θ(i)的对应关系,并根据示功图中的位移值计算各点位移下对应的曲柄转角值θ(i)。

(3)根据计算所得的实际角速度,按照四连杆机构的封闭矢量关系的复变矢量法[10-14]确定四连杆机构的角速度、角加速度、构件质心速度、质心加速度、悬点速度及其加速度以及扭矩因数等数据。

(4)根据(3)中计算所得的实际角速度、四连杆机构的角速度、角加速度、构件质心速度等数据,代入上述电机功率计算模型式(1),得出各点对应的电机功率之后,与已知的位移数据相对应,即可得出对应的以悬点位移为横坐标以电机功率为纵坐标的电功图。

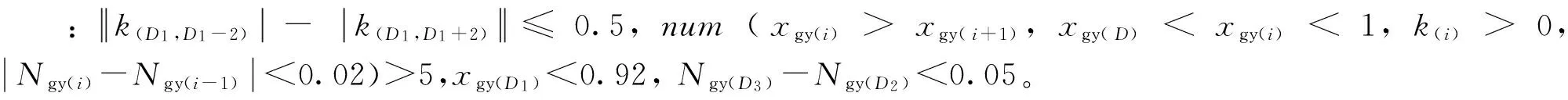

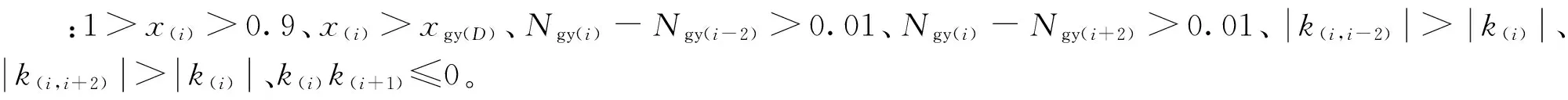

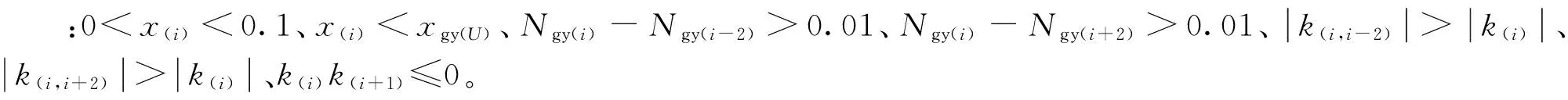

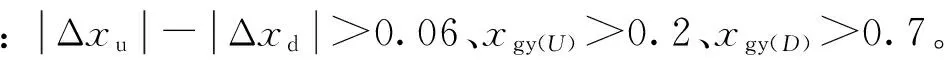

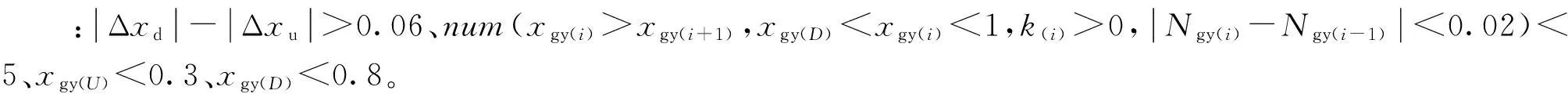

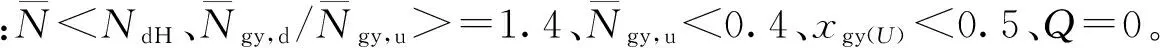

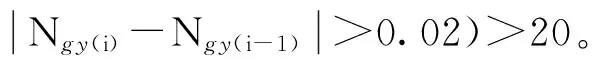

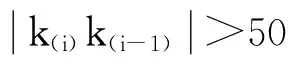

2 电功图工况特征识别模型

2.1 电功图归一化处理与斜率计算

对电功图的位移与功率的归一化处理:

Ngy(i)=(N(i)-Nmin)/(Nmax-Nmin),

(2)

xgy(i)=(x(i)-xmin)/(xmax-xmin).

(3)

式中,Ngy(i)和xgy(i)分别为i点的归一化后的功率值和位移值;Nmax和Nmin分别为最大功率值与最小功率值,kW;N(i)为第i点的实际功率值,kW;xmax和xmin分别为最大位移值与最小位移值,m;x(i)为第i点的实际位移值,m;(xmax-xmin)即为冲程。

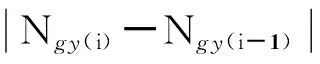

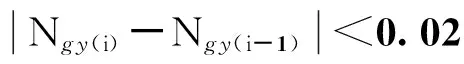

根据归一化处理后的结果,计算各点斜率:

k(i)=(Ngy(i)-Ngy(i-1))/(xgy(i)-xgy(i-1)).

(4)

式中,k(i)为归一化电功图在i点的处的斜率。

2.2 电功图图版及特征值分析

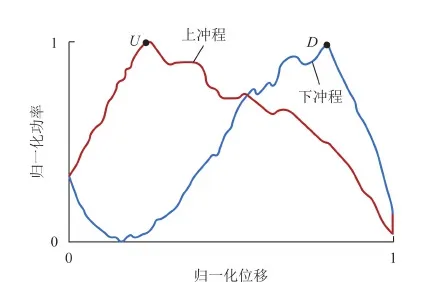

在油井工况正常且抽油机平衡良好的情况下,电机电功图如图1(红线为上冲程的功率曲线,U点为上冲程的功率峰值点,对应着加载完成,固定阀打开;蓝线为下冲程功率曲线,D点为下冲程功率峰值点,对应着卸载完成,游动阀打开,下同)所示。此时电功图的图形走向近似一个横向横置的“8”,但由于曲柄在上冲程与下冲程中的运动并非完全对称,所以造成该电功图的上、下功率曲线也并非完全对称的图形。此外,上、下冲程的功率峰值很接近,功率峰值比(下冲程功率峰值与上冲程功率峰值之比)一般为0.8~1.2。

图1 工况正常下的归一化电功图Fig.1 Electrical diagram of normal working condition

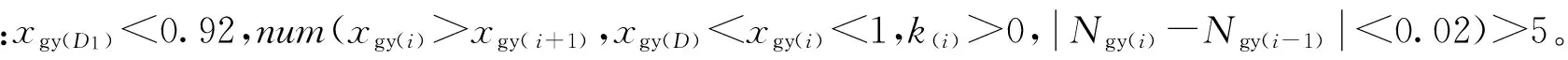

图2中为12种较为常见的抽油机井异常工况电功图图集,包括9中井下工况异常和3种地面工况异常的电功图。

图2 抽油机井异常工况下的电功图集Fig.2 Electrical diagrams atlas of rod-pumped well under abnormal working conditions

(11)抽油机过平衡,如图2(k)所示。由于抽油机的平衡重或平衡半径偏大,根据上、下冲程的悬点载荷、平衡重与电机三者间的做功关系,造成下冲程功率峰值明显大于上冲程功率峰值,特征值为Rn>1.2,Rn为下冲程功率峰值与上冲程功率峰值之比。

(12)抽油机欠平衡,如图2(l)所示。由于抽油机的平衡重或平衡半径偏小,根据上、下冲程的悬点载荷、平衡重与电机三者间的做功关系,造成上冲程功率峰值明显大于下冲程功率峰值,其特征值为Rn<0.8。

3 实例分析

3.1 基于示功图的电功图转化计算

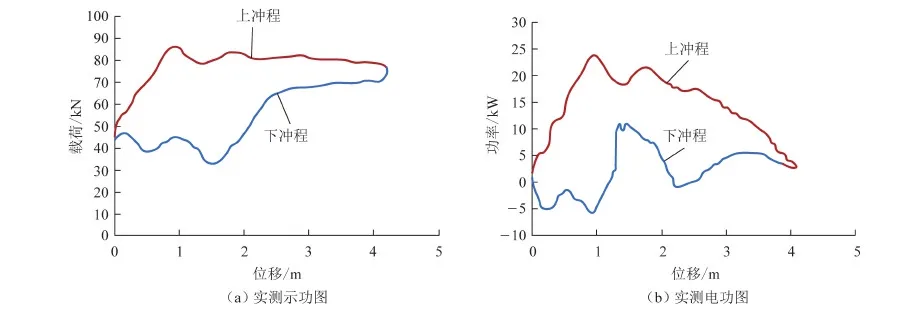

以S油田X1井为例进行计算分析,该油井生产参数:抽油机型号CYJ12-4.2-73HB,电机型号Y280M-8,曲柄平衡重65.531 kN,曲柄平衡半径1.255 m,冲程4.2 m,冲次2.9次/min。实测功图见图3。

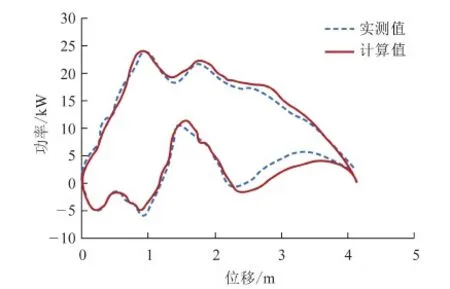

根据S油田X1井现场实测示功图(图3(a)),利用示功图计算电功图的转换模型,按照基于示功图计算电功图的步骤,计算得出的电功图与实测电功图(图3(b))进行对比,如图4所示。

图3 S油田X1井实测功图Fig.3 Measured diagrams of well X1, S Oilfield

图4 S油田X1井实测电功图与计算电功图Fig.4 Actual electrical diagram and calculated electrical diagram of well X1, S Oilfield

(1)图形分析。对比计算所得的电功图与实测电功图(图4),二者图形特征一致,图形拟合度高。主要区别为实测电功图较为波动,而计算的电功图较为平滑。造成该区别的原因主要是测量仪器的轻微振动或受到噪音等影响,造成功率波动。这些因素对悬点载荷没有影响或者影响很小,所以根据示功图计算出的电功图较为平滑。

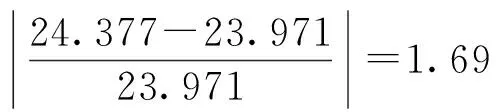

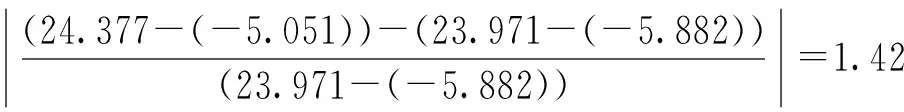

(2)误差分析。上冲程功率峰值相对误差为

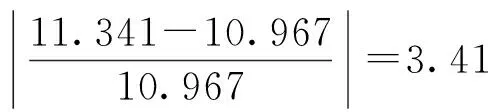

下冲程功率峰值相对误差为

最大功率与最小功率的差值(即功率的极差)的相对误差为

平均功率的相对误差为

根据上述误差计算结果可知,X1井中基于示功图计算得到的电功图与实测电功图的上、下冲程的功率峰值误差分别为1.69%和3.41%,最大功率与最小功率的差值的相对误差为1.42%,平均功率的相对误差为0.07%,说明基于X1井示功图计算得出的电功图结果准确度高,与实测电功图具有很好的拟合性。

对S油田的5口油井进行功图转化计算,结果如表1所示。根据表1结果,对比S油田5口油井中基于示功图计算得到的电功图与实测电功图,它们的图形特征及其走向趋势基本一致,图形拟合度高;而且由表1可知,实测电功图与计算所得电功图的上、下冲程的功率峰值、最大功率与最小功率的差值、平均功率的平均相对误差都较小,分别为1.74%、3.89%、2.96%、1.74%。其中,X4井的下冲程功率峰值相对误差为12.36%,该井实测电功图的下冲程功率峰值为4.15 kW,计算电功图的下冲程功率峰值为4.663 kW,其绝对误差仅为0.513 kW,造成相对误差较大是由于该井存在较严重的欠平衡,下冲程功率普遍偏小,因此造成相对误差较大。但S油田5口井实测电功图与计算所得电功图的上、下冲程的功率峰值、最大功率与最小功率的差值、平均功率的平均相对误差均小于4%,符合工程精度要求,说明本文中的功图转化计算模型精确度较高,根据该模型转化得出的电功图图版具有较好的代表性。

表1 功图转化计算分析Table 1 Calculation and analysis of diagrams transformation

3.2 基于电功图的工况诊断与分析

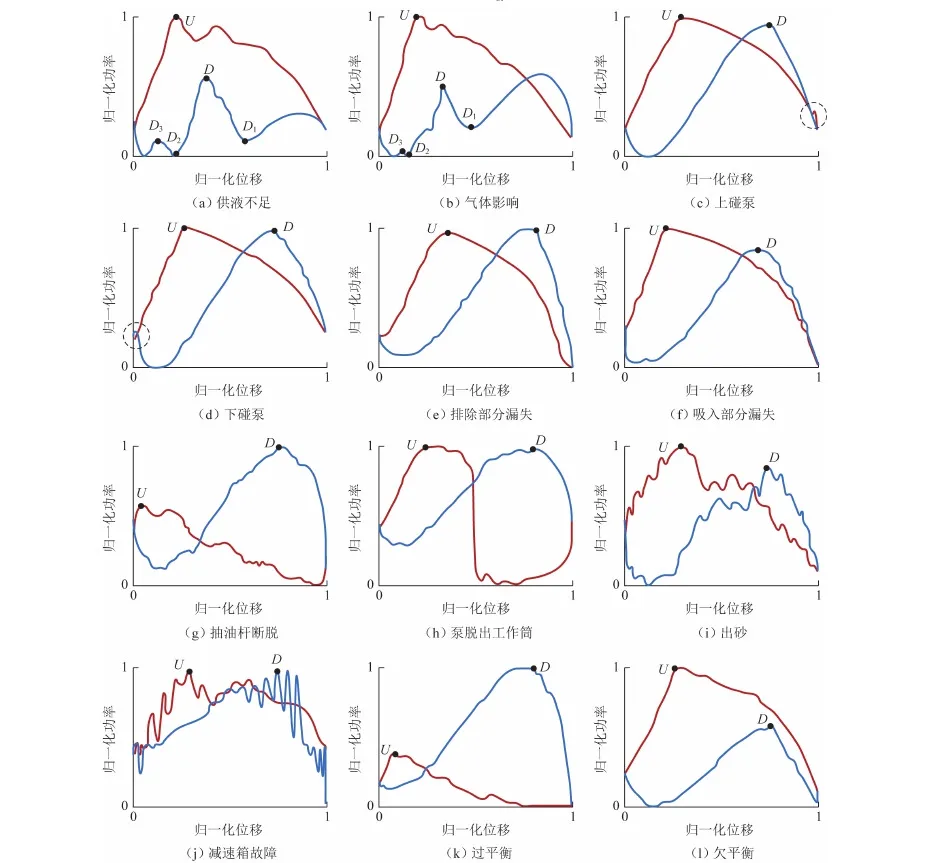

以S油田X1井为例,进行诊断分析。对X1井的示功图进行分析可知,该井为供液不足。根据X1井的电功图有:

xgy(D1)=0.547<0.92,

Ngy(D3)-Ngy(D2)=0.148>0.05,

Rn=0.457<0.8.

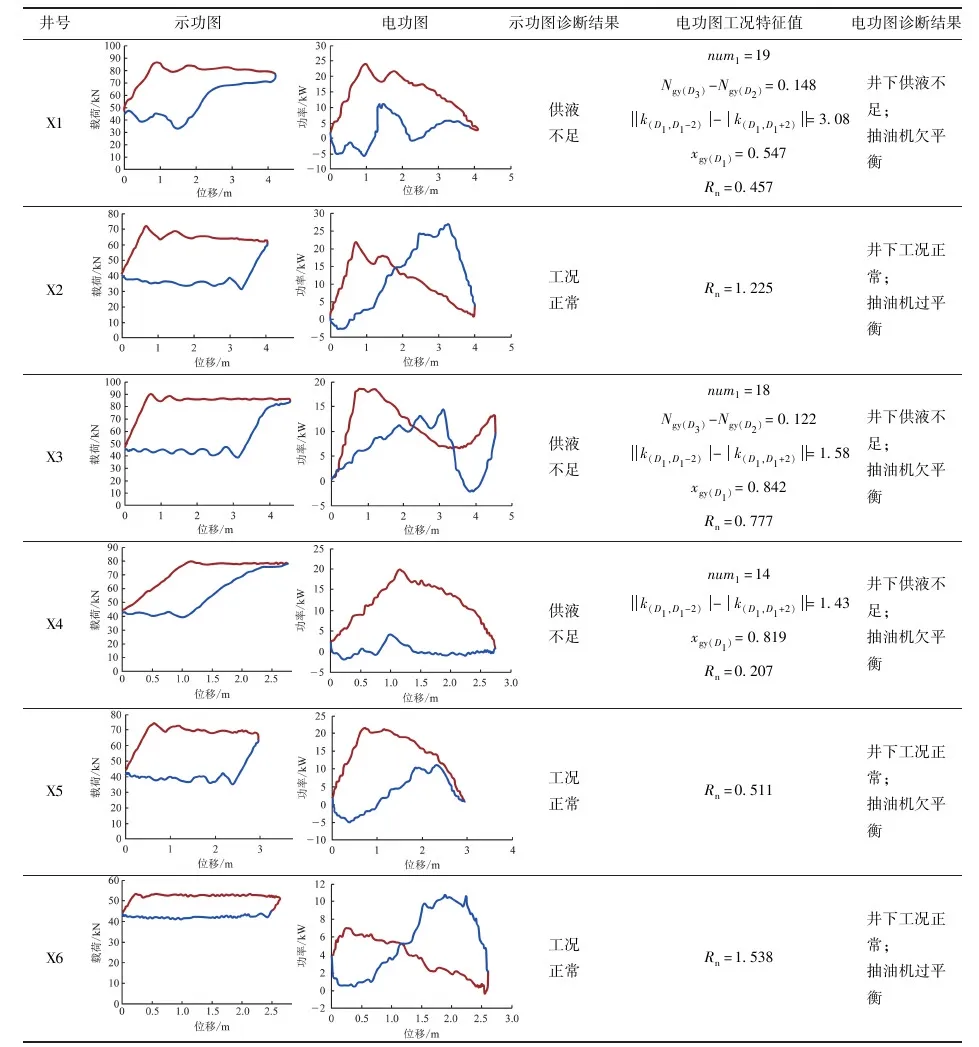

对S油田的6口油井进行诊断分析,结果见表2。

表2 电功图诊断结果Table 2 Result of electrical diagrams diagnosis

由表2中诊断结果可知,S油田现场的6口油井的电功图的井下工况诊断结果与现场根据示功图进行的井下工况诊断结果符合率为100%,且基于电功图能较好地诊断出抽油机的平衡状况,有利于加强对抽油机等地面设施的监测。这表明基于电功图的抽油机井工况诊断模型具有较高的准确率,能够为抽油机井采油系统智能分析和优化决策提供较好的技术支持。

4 结 论

(1)实测电功图与利用所建模型计算所得电功图的上、下冲程的功率峰值、最大功率与最小功率的差值、平均功率的平均相对误差都较小,分别为1.74%、3.89%、2.96%、1.74%,说明该转化计算模型精度较高,根据常见工况下的典型示功图计算出对应的电功图图版具备可信度。

(2) 建立了13种抽油机井不同工况下的典型电功图图集。并通过对13种常见的不同工况下的电功图进行特征分析及特征值提取,建立了基于规则诊断法的电功图工况特征识别模型,可实现基于电功图对抽油机井井下工况与地面抽油机设备工况的直接诊断,且通过与示功图诊断相结合,能更好的提高工况诊断结果的可靠性与诊断范围。

(3) 对现场6口油井的电功图数据进行工况诊断检验,工况符合率为100%,表明本文中的电功图工况诊断模型准确率较高,具备良好的适用性,能够为油田现场提供较好的技术支持。

[1] 李虎君,张继芬,支连友.利用抽油机井实测功率曲线预测示功图[J].大庆石油地质与开发,1991,10(4):63-67. LI Hujun, ZHANG Jifen, ZHI Lianyou. Using the measured power curve of pumping unit well to predict indicator diagram[J]. Petroleum Geology & Oilfield Development in Daqing, 1991,10(4):63-67.

[2] 李虎君,龙黔胜,李英,等.用实测功率曲线计算前置式抽油机井的示功图[J].石油矿场机械,1992,21(5):33-37. LI Hujun, LONG Qiansheng, LI Ying, et al. Using the measured power curve to calculate the indicator diagram of front mounted beam-pumping unit well[J]. Oil Field Equipment, 1992,21(5):33-37.

[3] 冯国强,谢雄,韩岐清,等.抽油机井系统动态实时分析模型[J].中国石油大学学报(自然科学版),2010,34(4): 84-88. FENG Guoqiang, XIE Xiong, HAN Qiqing, et al. Real-time analysis model of rod-pumped well system performance[J]. Journal of China University of Petroleum(Edition of Natural Science), 2010,34(4): 84-88.

[4] 柴满州.抽油机井电功率实时监控系统的开发[J].江汉石油学院学报,2003,25(3):120-121. CAI Manzhou. Electric power real-time monitoring system developing of pumping unit well[J]. Journal of Jianghan Petroleum Institute, 2003,25(3):120-121.

[5] 孙东.抽油机电参数远程智能故障诊断技术研究[J].自动化仪表,2012,33(5):22-24. SUN Dong. Research on the technology of remote intelligent fault diagnosis based on electrical parameters of pumping unit[J]. Process Automation Instrumentation, 2012,33(5):22-24.

[6] 杜小平.抽油机机械系统真实运动规律的求解[J].石油机械,1994,22(11):34-39. DU Xiaoping. Calculating the real motion of pumping unit mechanical system[J]. China Petroleum Machinery, 1994,22(11):34-39.

[7] 刘明尧,吴修德,汪建华.游梁式抽油机精确动力学分析的新方法[J].石油机械,1997,25(11):4-7. LIU Mingyao, WU Xiude, WANG Jianhua. A new method to accurate analysis dynamic of beam pumping unit[J]. China Petroleum Machinery, 1997,25(11):4-7.

[8] 刘卓钧,李锡光,李文方.有杆抽油泵机械系统运动方程的数值解法[J].石油机械,1990,18(10):1-10. LIU Zhuojun, LI Xiguang, LI Wenfang. A numerical method for solving the motion equation of sucker rod pump mechanical system[J]. China Petroleum Machinery, 1990,18(10):1-10.

[9] 蔺小林,蒋耀林.现代数值分析[M].北京:国防工业出版社,2004.

[10] SVINOS J G. Exact kinematic analysis of pumping units[R].SPE 12201-MS,1983.

[11] 郑玉萍.抽油机井地面能耗分布理论与试验研究[D].大庆:大庆石油学院,2010. ZHENG Yuping. Theories and experiment research on energy distribution of pumping well[D]. Daqing:Northeast Petroleum University, 2010.

[12] 张刚.电流法间接示功图测量方法研究[D].大庆:大庆石油学院,2009. ZHANG Gang. The study of dynamometer cards indirect measurement method[D]. Daqing:Northeast Petroleum University, 2009.

[13] 陈磊.常见抽油机运动与动力分析、评价系统的研究[D].青岛:中国石油大学,2007. CHEN Lei. Study on kinematics and dynamic analysis and evaluation system of pumping units[D]. Qingdao:China University of Petroleum, 2007.

[14] 谢雄.抽油机井系统动态实时分析[D]. 青岛:中国石油大学,2009. XIE Xiong. Research on real-time dynamic analysis of the system for pumping wells[D]. Qingdao:China University of Petroleum, 2009.

(编辑 李志芬)

A diagnosis model on working condition of pumping unit in oil wells based on electrical diagrams

CHEN Dechun1, XIAO Liangfei1, ZHANG Ruichao2, YAO Ya1, PENG Yuandong3, YANG Kangmin3

(1.SchoolofPetroleumEngineeringinChinaUniversityofPetroleum,Qingdao266580,China;2.CollegeofPetroleumEngineering,ShengliCollegeChinaUniversityofPetroleum,Dongying257061,China;3.InstituteofPetroleumEngineeringTechnologyofHenanOilfield,Zhengzhou473000,China)

The real-time diagnosis on the working conditions of oil production well system can be carried out based on the electrical diagram data of oil pumps, in which the characteristics of the electrical diagram at typical working conditions should be understood. In this paper, a mathematical model transforming the mechanical work diagram of the pump rod to electrical diagrams was derived in consideration of various factors, including the actual angular velocity of the crank, the inertia and friction of the four bar linkage. A diagnostic model and software was compiled, in which 13 typical electrical diagrams corresponding to different working conditions were considered. The results for case studies of 5 wells show that the average relative errors of the peak power in up and down strokes, the range of power and the average power between measured electrical diagrams and those calculated are 1.74%,3.89%,2.96%,1.74% respectively. The diagnosis results on the working conditions of 6 wells in an oilfield have shown the effectiveness and accuracy of the new method.

rod pumping well; electrical diagrams; working condition diagnosis; characteristic value

2016-06-21

中国石油化工股份有限公司项目(P15121)

陈德春(1969-),男,教授,博士,研究方向为油气开采理论与技术。E-mail:chendc@upc.edu.cn。

1673-5005(2017)02-0108-08

10.3969/j.issn.1673-5005.2017.02.013

TE 35

A

陈德春,肖良飞,张瑞超,等. 基于电功图的抽油机井工况诊断模型[J].中国石油大学学报(自然科学版),2017,41(2):108-115.CHEN Dechun, XIAO Liangfei, ZHANG Ruichao, et al. A diagnosis model on working condition of pumping unit in oil wells based on electrical diagrams[J].Journal of China University of Petroleum(Edition of Natural Science),2017,41(2):108-115.