1 000 MW超超临界机组回热抽汽过热度多种利用形式的热力学分析

2017-06-26周璐瑶杨勇平

周璐瑶, 徐 钢, 白 璞, 许 诚, 杨勇平

(华北电力大学 国家火力发电工程技术研究中心,北京 102206)

1 000 MW超超临界机组回热抽汽过热度多种利用形式的热力学分析

周璐瑶, 徐 钢, 白 璞, 许 诚, 杨勇平

(华北电力大学 国家火力发电工程技术研究中心,北京 102206)

针对1 000 MW超超临界机组抽汽过热度过高的问题,分析了一级外置式蒸汽冷却器(简称外冷器)系统和二级外冷器系统的节能效果,并与小汽轮机相对内效率分别为85%和90%的回热式小汽轮机系统的节能效果进行了比较,同时分析了不同负荷条件下蒸汽过热度多种利用形式的节能效果.结果表明:在额定负荷工况(THA工况)下,回热式小汽轮机系统的节能效果始终优于外冷器系统;回热式小汽轮机系统的节能效果随着其相对内效率的提高而提升,外冷器系统的节能效果随着级数的增加而提升;负荷降低时,外冷器系统的节能效果有所改善,回热式小汽轮机系统的节能效果有所下降;负荷降低至50% THA工况时,两级外冷器系统与回热式小汽轮机系统的节能效果相当.

超超临界机组; 蒸汽过热度; 外置式蒸汽冷却器; 回热式小汽轮机; 节能效果

我国以煤电为主的发电格局使得火电厂煤炭消耗量占煤炭总产量的一半以上[1],如何进一步提高火电机组的效率、减少其污染物排放量成为全社会越来越关注及火力发电行业亟待解决的问题.随着火电机组的快速发展,高参数超超临界(USC)机组已成为行业主流[2].1 000 MW超超临界机组由于主蒸汽和再热蒸汽温度较高,再热后各级回热抽汽过热度可达200 K左右,使得再热后各级回热加热器的汽水换热温差增大,不可逆损失变大,削弱了回热的节能效果[3-4].针对1 000 MW超超临界机组再热后抽汽过热度过高的问题,主要有2种蒸汽过热度利用形式,一种是采用外置式蒸汽冷却器(即外冷器),另一种是采用回热式小汽轮机.外冷器系统是使过热度较高的回热抽汽首先进入外冷器,加热温度较高的给水,释放出一部分热量的蒸汽随后继续进入回热加热器,一方面可大幅降低进入回热加热器的抽汽过热度,减小回热换热过程的不可逆损失;另一方面可进一步提高给水温度,使机组的热经济性得到提升[5].回热式小汽轮机系统则指汽轮机高压缸的部分排汽不经过再热而是直接引入一台单独的汽轮机中,汽轮机中压缸取消回热抽汽,相应的回热抽汽来自这台回热式小汽轮机.由于这部分回热抽汽不经过再热,过热度可大幅降低,有效解决了中压缸抽汽过热度过高的问题[6-7].外冷器系统的技术难度较小,且可以有效利用对应抽汽级的过热度,节能效果较好.采用回热式小汽轮机的热力系统能够有效降低多级抽汽的过热度,提高机组的热经济性.现有关于1 000 MW超超临界机组外冷器的应用仅限于一级外冷器[5].有关回热式小汽轮机的研究仅限于设定回热式小汽轮机相对内效率的节能效果研究[6-7].外冷器的级数和回热式小汽轮机的相对内效率会影响回热抽汽过热度的利用效果,进而影响机组的热经济性.

考虑到大型超超临界火电机组需要调峰运行,随着负荷的变化,各级回热抽汽的过热度也会随之变化,因此如何高效地利用变负荷运行条件下的过热度更具现实意义[8-9].负荷降低时,不同级数的外冷器系统和不同相对内效率的回热式小汽轮机系统的节能效果会发生不同程度的变化.目前,关于变负荷条件下蒸汽过热度多种利用形式的比较研究的公开报道比较少见.

鉴于此,笔者研究了外冷器级数和回热式小汽轮机相对内效率的变化对机组热经济性的影响,首先讨论了一级外冷器系统和二级外冷器系统的节能效果,并分析了回热式小汽轮机系统在不同相对内效率时对机组热力性能的影响.在此基础上,综合分析比较了各系统在变负荷条件下的节能效果,为1 000 MW超超临界机组在实际运行时如何优化利用抽汽过热度提供理论支撑.

1 案例机组

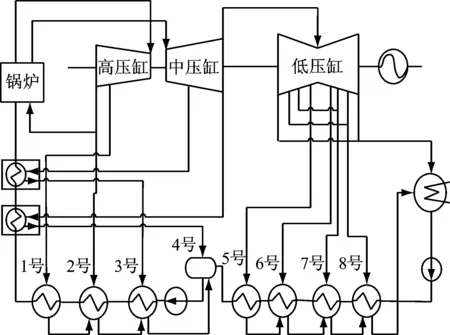

选取典型1 000 MW超超临界机组作为研究对象,其锅炉为超超临界参数变压运行直流锅炉,汽轮机为N1000-26.25/600/600型超超临界、一次中间再热凝汽式汽轮机,具有8级非调整回热抽汽.如图1所示,1 000 MW超超临界机组常规系统有8级回热加热器,包括3级高压加热器、1级除氧器和4级低压加热器.高压加热器具有蒸汽冷却段,除氧器为混合式加热器,低压加热器不设蒸汽冷却段.1号、2号和3号高压加热器上端差分别为-1.7 K、0 K和0 K,各级低压加热器上端差均为2.8 K.各级回热加热器均设有疏水冷却段,下端差均为5.6 K.

图1 1 000 MW超超临界机组常规系统示意图

Fig.1 Schematic diagram of the conventional system in 1 000 MW USC units

表1列出了额定负荷工况(THA工况)下常规系统的主要抽汽参数.从表1可以看出,在常规系统中,3号~5号回热加热器的抽汽过热度很高,其中3号和4号回热加热器的抽汽过热度均超过200 K,达到285.9 K和211.8 K, 5号回热加热器的抽汽过热度也达到164 K.同时,这三级回热加热器的抽汽温度分别达到504.9 ℃、396.1 ℃和325.4 ℃,不仅明显高于三级对应的抽汽饱和温度,也明显高于最终的给水温度.

图2所示为回热加热器中蒸汽放热和给水吸热过程的温度-熵(T-S)图,其中过程5-4-3表示蒸汽的放热过程,过程1-2表示给水吸热过程,换热过程的熵增为ΔS,T0代表环境温度.如果降低蒸汽的过热度,其放热过程变为6-7-3,给水吸热过程为1-2,显然换热温差减小,换热过程的熵增减小了δS,不可逆损失减小,如图2中阴影部分所示.

表1 常规系统THA工况下的各级抽汽参数

Tab.1 Extracted steam parameters of the conventional system under THA condition

抽汽级数抽汽压力/MPa抽汽温度/℃抽汽饱和温度/℃抽汽过热度/K18.08421.1293.7127.424.60341.6258.882.832.27504.9219.0285.941.11396.1184.3211.850.64325.4161.3164.160.36252.6139.7112.970.17169.5114.654.980.0895.792.13.6

图2 回热加热器蒸汽放热和给水吸热过程的T-S图

2 回热抽汽过热度多种利用形式的热力学分析

2.1 THA工况下的外冷器系统

外冷器系统的级数将影响蒸汽过热度利用的节能效果,笔者针对1 000 MW超超临界机组考虑2种外冷器系统,即一级外冷器系统和二级外冷器系统.

从表1可以看出,3号回热加热器抽汽过热度最高,达285.9 K,考虑对3号回热加热器设置外冷器以降低本级回热抽汽的过热度,即一级外冷器系统.图3所示为一级外冷器系统的热力系统示意图.外冷器设置在1号高压回热加热器的出口处,高温的3号回热抽汽先进入外冷器释放一部分热量,用以加热给水,使得抽汽过热度显著降低.随后,温度降低的蒸汽再进入3号回热加热器加热较低温度的给水[5].

图3 1 000 MW超超临界机组一级外冷器系统示意图

Fig.3 Schematic diagram of the system with one outer steam cooler for 1 000 MW USC unit

4号回热加热器的抽汽过热度也超过200 K,达到211.8 K.为了充分利用高温抽汽的过热度,提出对3号和4号回热加热器同时设置外冷器,即二级外冷器系统,如图4所示.4号外冷器设置在1号高压回热加热器的出口处,3号外冷器设置在4号外冷器的出口处.高温蒸汽先进入外冷器释放部分热量,加热高温给水,使得进入回热加热器的蒸汽过热度显著降低.

图4 1 000 MW超超临界机组二级外冷器系统示意图

Fig.4 Schematic of the system with two outer steam coolers for 1 000 MW USC unit

使用汽水系统专业软件EBSILON对各系统进行模拟分析,得到计算结果.模拟过程遵循能量守恒和质量守恒定律,根据汽水系统热平衡计算热力过程的热量、功量、循环效率和热力状态参数等物理量[10].各系统基于统一给定的假定条件,汽轮机高、中、低压缸的相对内效率分别为89%、91%、88%,锅炉效率假定为93%,各级高压加热器的抽汽压损为抽汽压力的3%,除氧器各级低压加热器的抽汽压损为抽汽压力的5%.

表2列出了常规系统和2种外冷器系统的主要参数及热力学节能效果的比较.由表2可以看出,一级外冷器系统的给水温度提高至299.6 ℃,较常规系统高4.2 K,二级外冷器系统的给水温度提高至300.9 ℃,较常规系统高5.5 K.设置外冷器后,给水温度升高,二级外冷器系统的给水温度比一级外冷器系统的给水温度提升更为明显.外置式蒸汽冷却器系统的给水温度提高,锅炉的整体传热温差减小,锅炉的换热不可逆损失减小.同时,设置外冷器后,相应级回热抽汽的过热度降低,回热加热器加热给水所需的抽汽质量流量增大,因此一级外冷器系统的主蒸汽质量流量较常规系统有所提高(由750.0 kg/s提高至754.1 kg/s),二级外冷器系统的主蒸汽质量流量较一级外冷器系统有所提高(由754.1 kg/s提高至755.3 kg/s).

与常规系统相比,一级外冷器系统的发电煤耗降低0.5 g/(kW·h),二级外冷器系统的发电煤耗降低0.8 g/(kW·h).

表2 THA工况下外冷器系统和常规系统的主要参数和热力学性能的比较

Tab.2 Comparison of major parameters and thermal performance between conventional system and outer cooler system under THA condition

参数常规系统一级外冷器系统二级外冷器系统主蒸汽质量流量/(kg·s-1)750.0754.1755.3主蒸汽压力/MPa26.2526.2526.25主蒸汽温度/℃600600600再热蒸汽压力/MPa555再热蒸汽温度/℃600600600给水压力/MPa32.732.732.7给水温度/℃295.4299.6300.9机组出功/MW100010001000发电煤耗/(g·kW-1·h-1)272.3271.8271.5煤耗降低值/(g·kW-1·h-1)0.50.8

2.2 THA工况下的回热式小汽轮机系统

由表1可见,在常规系统中,3号~5号回热加热器的抽汽过热度均较高.为了充分利用再热后蒸汽的过热度,提出了降低多级抽汽过热度的回热式小汽轮机系统,如图5所示.在回热式小汽轮机系统的汽水系统中,汽轮机高压缸的部分排汽不再进入锅炉进行再热,而是直接引入一台单独的回热式小汽轮机中,原系统中再热后的三级抽汽(3号、4号、5号)现在均来自回热式小汽轮机,不再经过再热过程,过热度大大降低[11].

图5 1 000 MW超超临界机组回热式汽轮机系统示意图

Fig.5 Schematic diagram of the small turbine regenerative system for 1 000 MW USC unit

表3列出了1 000 MW超超临界机组常规系统和回热式小汽轮机系统的主要参数及热力学性能比较结果.由表3可以看出,在THA工况下,当回热式小汽轮机的相对内效率为85%时,设置回热式小汽轮机后,主蒸汽质量流量较常规系统的750.0 kg/s提高至770.3 kg/s.设置回热式小汽轮机后,再热后三级抽汽(3号、4号、5号)的过热度均有所降低,这三级回热加热器所需的抽汽质量流量同时增加,因此回热式小汽轮机系统的主蒸汽质量流量较常规系统明显增大.与常规系统相比,回热式小汽轮机系统的发电煤耗降低1.6 g/(kW·h).

表3 THA工况下回热式小汽轮机系统和常规系统的主要参数和热力学性能的比较

Tab.3 Comparison of major parameters and thermodynamic performance between conventional system and small turbine regenerative system under THA condition

参数常规系统回热式小汽轮机系统相对内效率85%相对内效率90%主蒸汽质量流量/(kg·s-1)750.0770.3769.4主蒸汽压力/MPa26.2526.2526.25主蒸汽温度/℃600600600再热蒸汽压力/MPa555再热蒸汽温度/℃600600600给水压力/MPa32.732.732.7给水温度/℃295.4295.4295.4机组出功/MW100010001000发电煤耗/(g·kW-1·h-1)272.3270.7270.4煤耗降低值/(g·kW-1·h-1)1.61.9

随着技术的发展,为了适应大型超超临界机组回热系统,回热式小汽轮机的相对内效率可进一步提高.当回热式小汽轮机的相对内效率为90%时,THA工况下,1 000 MW超超临界机组回热式小汽轮机系统的主蒸汽质量流量较常规系统的750.0 kg/s提高至769.4 kg/s.与常规系统相比,回热式小汽轮机系统的发电煤耗降低1.9 g/(kW·h).

3 变负荷条件下的进一步讨论

3.1 变负荷条件下1 000 MW超超临界机组回热抽汽过热度多种利用形式的节能效果

为了适应供电形势发展的需要,大型超超临界火电机组需要承担调峰任务.目前通常采用滑压运行方式,即当负荷降低时,主蒸汽压力降低,但主蒸汽温度基本保持不变(负荷在40% 以上THA工况)[12].滑压运行将导致回热抽汽过热度随着负荷的降低而迅速升高,使得采用常规系统的超超临界机组在低负荷运行时,抽汽过热问题比设计工况下更严重.

针对上述问题,以案例机组为研究对象选取4种典型工况,利用EBSILON软件对各工况进行模拟,对比分析了常规系统、2种外冷器系统和回热式小汽轮机系统在不同负荷(即THA工况、75% THA工况、50% THA工况和40% THA工况)下的热力学性能,主要针对超超临界机组回热抽汽过热度不同回收利用形式的节能效果进行分析比较,假定机组的各缸效率和锅炉效率不变,在同一基准下的分析结果具有一定参考价值.暂未考虑由变工况条件引起的机组各缸效率和锅炉效率的小幅变化.

表4列出了不同负荷运行条件下1 000 MW超超临界机组常规系统和2种外冷器系统的发电效率.由表4可以看出,随着负荷的降低,1 000 MW超超临界机组常规系统和2种外冷器系统的发电煤耗逐渐增加.一级外冷器系统的发电煤耗始终低于常规系统,二级外冷器系统的发电煤耗始终低于一级外冷器系统的发电煤耗.

表4 不同负荷条件下外冷器系统和常规系统发电煤耗的比较

表5列出了不同负荷运行条件下1 000 MW超超临界机组常规系统和回热式小汽轮机系统的发电煤耗.由表5可以看出,随着负荷的降低,1 000 MW超超临界机组常规系统和回热式小汽轮机系统的发电煤耗均逐渐提高,回热式小汽轮机系统的发电煤耗始终低于常规系统.当回热式小汽轮机的相对内效率提高至90%时,机组的发电煤耗在不同负荷条件下均进一步降低.

表5 不同负荷条件下回热式小汽轮机系统和常规系统发电煤耗的比较

3.2 变负荷条件下回热式小汽轮机系统和外冷器系统的分析比较

为了确定不同负荷条件下不同系统的节能效果,综合比较了2种外冷器系统和不同相对内效率的回热式小汽轮机系统的发电煤耗相对于常规系统发电煤耗的降低值.

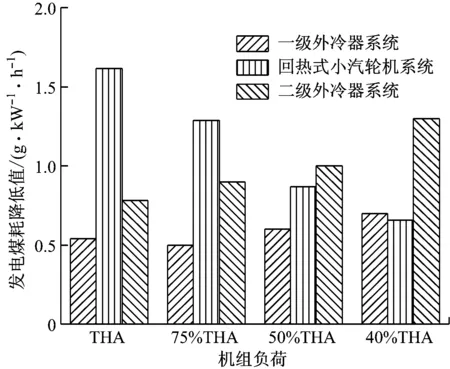

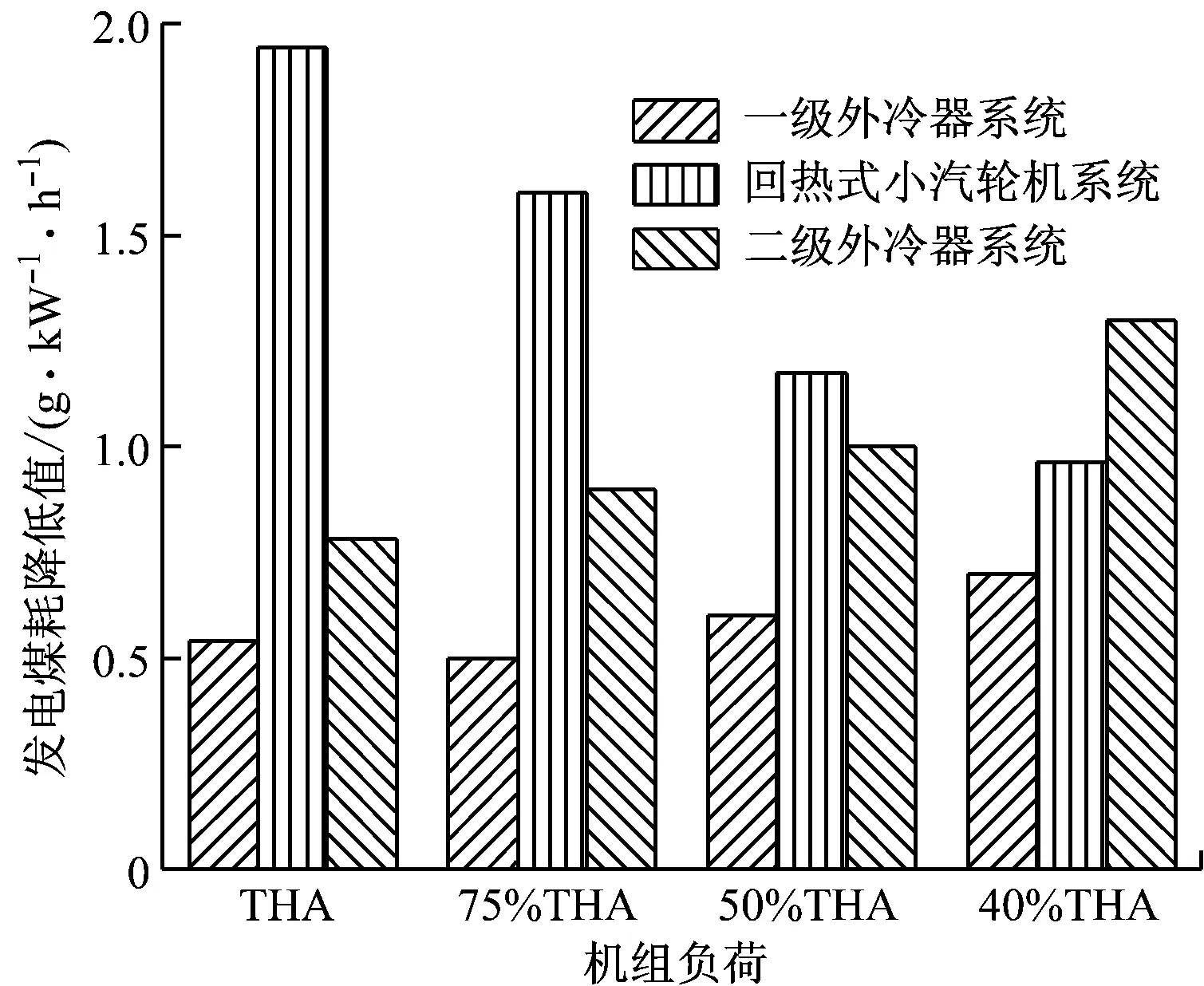

如图6(a)所示,当回热式小汽轮机的相对内效率为85%时,在THA工况和75% THA工况下,回热式小汽轮机系统的发电煤耗降低值均高于外冷器系统;在50% THA工况下,二级外冷器系统的发电煤耗降低值高于回热式小汽轮机系统;在40% THA工况下,一级外冷器系统的发电煤耗降低值高于回热式小汽轮机系统.当回热式小汽轮机的相对内效率达到90%时,3种系统与常规系统发电煤耗的降低值如图6(b)所示,回热式小汽轮机系统在不同负荷条件下的发电煤耗降低值均高于一级外冷器系统.当负荷降低到40% THA以下时,二级外冷器系统的发电煤耗降低值高于回热式小汽轮机系统.由此可见,低负荷条件下,外冷器系统与回热式小汽轮机系统的节能效果相当,甚至更好.

低负荷条件下,回热系统的凝结水质量流量和凝结水温升均大幅下降,抽汽质量流量更是加速减小,导致抽汽质量流量占主蒸汽质量流量的比例也明显减小.因此,回热式小汽轮机系统在低负荷条件下的各级抽汽质量流量加速下降,利用蒸汽过热度的节能效果随之减弱.外冷器系统则有所不同,低负荷条件下常规系统送入锅炉的给水温度大幅降低,导致锅炉的不可逆损失增加,而外冷器系统利用抽汽过热度提高了给水温度,在一定程度上可有效抑制低负荷下锅炉不可逆损失的增加,从而提高锅炉和全厂的热力学性能,外冷器系统仍然能够实现节能效果的提升.

(a) 小汽轮机相对内效率为85%

(b) 小汽轮机相对内效率为90%

Fig.6 Comparison of energy saving effect between outer cooler system and small turbine regenerative system with different relative internal efficiencies

4 结 论

(1)在较高负荷条件下运行时,回热式小汽轮机系统的节能效果优于外冷器系统;低负荷条件下外冷器系统的节能效果有所改善,回热式小汽轮机系统的节能效果下降.如果提高回热式小汽轮机的相对内效率,可以提升回热式小汽轮机系统的节能效果.

(2)在THA工况和75% THA工况下,回热式小汽轮机系统的发电煤耗降低值高于二级外冷器系统,二级外冷器系统的发电煤耗降低值始终高于一级外冷器系统,回热式小汽轮机系统的节能效果更好.

(3)在50% THA工况下,回热式小汽轮机的相对内效率为85%时,二级外冷器系统的发电煤耗降低值高于回热式小汽轮机系统;在40% THA工况下,一级外冷器系统的发电煤耗降低值高于回热式小汽轮机系统.

(4)当回热式小汽轮机的相对内效率达到90%时,回热式小汽轮机系统在不同负荷条件下的发电煤耗降低值均高于一级外冷器系统;只有当负荷降低到40% THA工况时,二级外冷器系统的发电煤耗降低值才高于回热式小汽轮机系统.

[1] 阎维平. 超临界蒸汽参数发电技术发展评述[J]. 电力科学与工程,2014,30(1): 1-7.

YAN Weiping.Review on supercritical steam power generation technology[J].Electric Power Science and Engineering,2014,30(1):1-7.

[2] ZHANG D.Ultra-supercritical coal power plants:materials,technologies and optimization[M].Philadelphia,USA:Woodhead Pub,2013:132-156.

[3] 朱宝田,周荣灿. 进一步提高超超临界机组蒸汽参数应注意的问题[J].中国电机工程学报, 2009, 29 (4):95-100.

ZHU Baotian, ZHOU Rongcan. Some problems when further improve the USC units steam parameter [J]. Proceedings of the Chinese Society for Electrical Engineering, 2009, 29(4):95-100.

[4] 郑体宽. 热力发电厂[M]. 北京:中国电力出版社,2008.

[5] 刘志真,李岩,程新华. 装设外置式蒸汽冷却器的再热机组再热之后第一级抽汽位置对热经济性的影响[J]. 汽轮机技术,2004,46(5):382-384.

LIU Zhizhen, LI Yan, CHENG Xinhua. Analysis of thermal economic benefits of first stage extraction location after reheat of reheat steam turbine set with outside steam cooler [J]. Turbine Technology, 2004,46(5):382-384.

[6] 蔡小燕,张燕平,李钰, 等. 700 ℃超超临界燃煤发电机组热力系统设计及分析[J]. 动力工程学报,2012, 32(12):971-978.

CAI Xiaoyan, ZHANG Yanping, LI Yu, et al. Design and exergy analysis on thermodynamic system of a 700 ℃ ultra-supercritical coal-fired power generating set [J]. Journal of Chinese Society of Power Engineering, 2012, 32(12):971-978.

[7] PLOUMEN P, STIENSTRA G, KAMPHUIS H. Reduction of CO2emissions of coal fired power plants by optimizing steam water cycle[J]. Energy Procedia, 2011, 4: 2074-2081.

[8] HAN X Q, LIU M, WANG J S, et al. Simulation study on lignite-fired power system integrated with flue gas drying and waste heat recovery - performances under variable power loads coupled with off-design parameters[J]. Energy, 2014, 76: 406-418.

[9] 周兰欣, 华敏, 王为, 等.机组初参数与热耗修正曲线的变工况计算法[J].动力工程学报, 2011, 31(5): 387-390.

ZHOU Lanxin, HUA Min, WANG Wei, et al. A variable condition calculation method for main steam parameters and the heat rate correction curves[J]. Journal of Chinese Society of Power Engineering, 2011, 31(5): 387-390.

[10] LI Y Y, ZHOU L Y, XU G, et al. Thermodynamic analysis and optimization of a double reheat system in an ultra-supercritical power plant[J]. Energy, 2014, 74: 202-214.

[11] 张燕平,蔡小燕,金用成, 等. 700 ℃超超临界燃煤发电机组系统设计研发现状[J]. 热能动力工程,2012,27(2):143-148.

ZHANG Yanping, CAI Xiaoyan, JIN Yongcheng, et al. Status of the design and development of 700 ℃ ultra-supercritical coal-fired power generator unit systems [J]. Journal of Engineering for Thermal Energy and Power, 2012, 27(2):143-148.

[12] 范鑫, 秦建明, 李明, 等.超临界600 MW汽轮机运行方式的优化研究[J].动力工程学报, 2012, 32 (5):356-361.

FAN Xin, QIN Jianming, LI Ming, et al. Study on operation mode optimization for a 600 MW supercritical steam turbine [J]. Journal of Chinese Society of Power Engineering, 2012, 32 (5):356-361.

Thermodynamic Analysis on the Superheating Degree Utilization Modes of 1 000 MW Ultra-supercritical Units

ZHOU Luyao, XU Gang, BAI Pu, XU Cheng, YANG Yongping

(National Thermal Power Engineering & Technology Research Center, North China Electric Power University, Beijing 102206, China)

To solve the problem of too high superheating degree of extracted steam in 1 000 MW ultra-supercritical (USC) units, the energy saving effect of two systems respectively with one or two steam coolers was analyzed and compared with that of the small turbine regenerative system in the case of 85% and 90% internal efficiency of the small turbine. Meanwhile, the energy saving effect was analyzed for various utilization modes of the superheating degree under different loading conditions. Results show that the energy saving effect of small turbine regenerative system is always better than that of outer cooler system under THA load condition. The energy saving effect of small turbine regenerative system increases with the rise of internal efficiency, while that of outer cooler system improves with the rise of cooler stages. When the load decreases, the energy saving effect of small turbine regenerative system declines, while that of outer cooler system rises. When the load reduces to 50% THA state, the energy saving effect of both the systems is equivalent.

ultra-supercritical unit; superheat degree of steam; outer steam cooler; small turbine regenerative system; energy saving effect

2016-06-03

2016-08-01

国家重点基础研究发展计划(973计划)资助项目(2015CB251504);国家自然科学基金资助项目(51476053, U1261210)

周璐瑶(1990-),女,安徽淮北人,博士研究生,研究方向为电站节能. 徐 钢(通信作者),男,副教授,工学博士,电话(Tel.):010-61772824;E-mail:xgncepu@163.com.

1674-7607(2017)06-0495-06

TK114

A

470.10