某长石非金属矿选矿废水处理及回用试验研究

2017-06-24欧阳坤湖南有色金属研究院湖南长沙410100

欧阳坤(湖南有色金属研究院,湖南长沙 410100)

某长石非金属矿选矿废水处理及回用试验研究

欧阳坤

(湖南有色金属研究院,湖南长沙 410100)

某钠长石非金属矿选矿废水成分复杂,含有多种残余浮选药剂和重金属离子,其中pH、CODcr、F-等指标超标,无法满足直接回用和排放。试验研究提出了“除F—混凝—氧化—沉降—回用”的处理与回用工艺。结果表明:经过连续6次闭路循环回用试验,水质指标稳定,浮选结果与清水相近,回用技术可行,实现了选矿废水零排放。

长石矿;选矿废水;处理;回用

目前,我国矿产资源的采选主要以浮选方式为主,过程需要消耗大量的水,一般情况下,每浮选1 t矿石将消耗3~6 m3的水量[1],同时产生大量的选矿废水;据不完全统计,我国每年产生的选矿废水量约占全国工业废水量的10%[2]。

大量的选矿废水若直接排放,将会造成水资源浪费,加重缺水严重地区的生态负荷;选矿废水污染成分复杂,含有大量的悬浮物质和重金属离子,有毒有害,若不经过处理排放,将会引起严重的环境污染事故,其中的某些重金离子通过食物链最终进入人体,会产生生物病变等。因此,节水减排、废水回用成为实现可持续发展的要求,具有较大的经济意义和社会意义。

国内外对于选矿废水的处理方法种类较多,主要采用混凝沉淀法[3]、氧化剂法[4]、微生物法、电化学法、微电解法、吸附法等[5~7]。针对选矿废水排水量为1 050.5 dm3/h的某长石矿,选矿废水具有“高氟、高CODcr、强酸”等特点,污染指标超高,试验拟采用混凝沉淀协同氧化深层处理工艺,降低氟离子浓度,提升水质状况,使经过处理的净化水满足选矿生产回用要求,不影响浮选指标,实现废水零排放,达到节能减排目的。

1 废水来源及特点

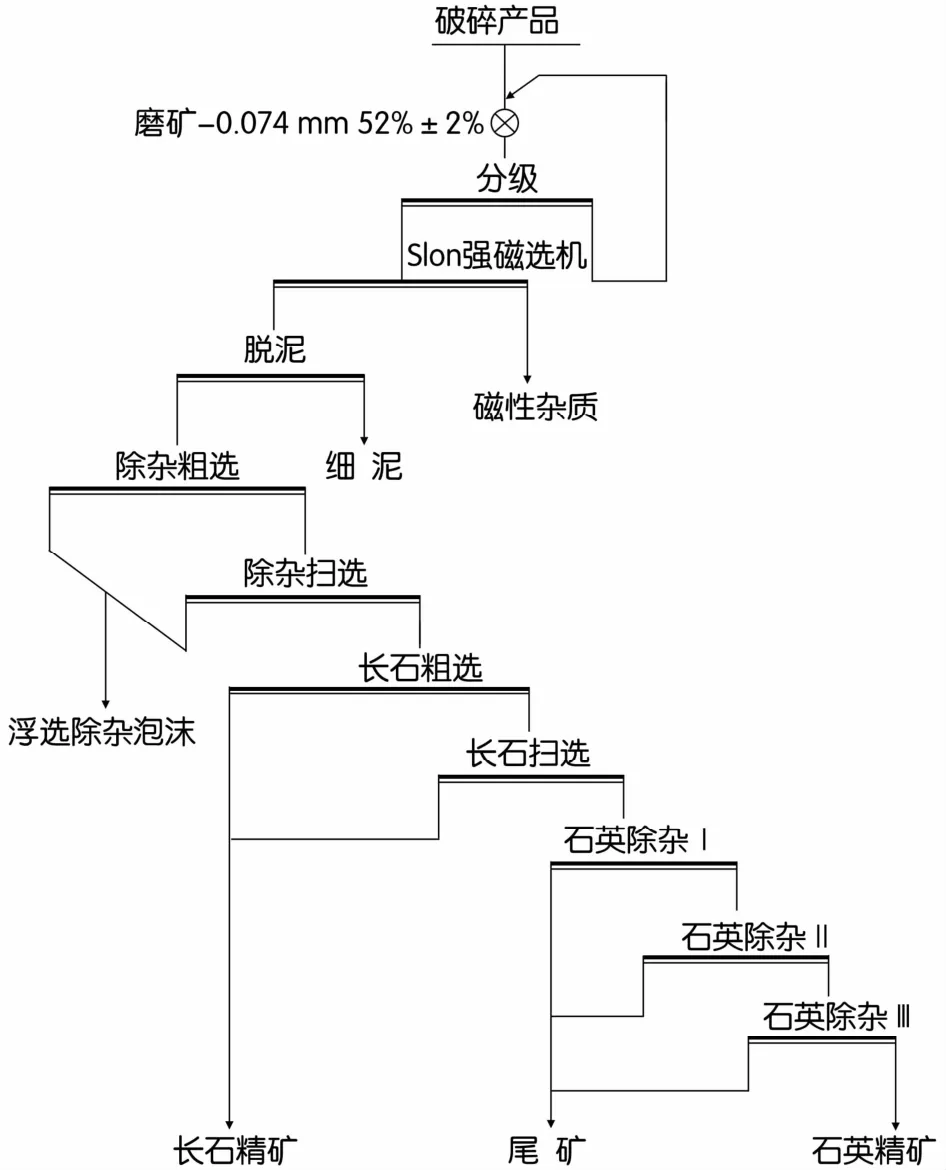

某长石非金属矿的选矿废水主要来源于总尾矿库废水,包括各精矿过滤水和尾矿水。水质成分复杂、污染严重。其中pH、COD、F-等为主要污染指标。选矿工艺中投加大量的酸性浮选药剂(盐酸、氢氟酸),导致选矿总废水pH值过低,酸性强;浮选过程中添加油酸等选矿药剂导致废水CODcr严重超标;氟离子含量超标是由于选矿工艺中添加的氢氟酸导致;其它含量的重金属离子主要来源于长石矿。某长石矿简化选矿工艺流程图如图1所示。

图1 某长石矿简化选矿工艺流程图

2 试验水样与分析方法

2.1 试验水样

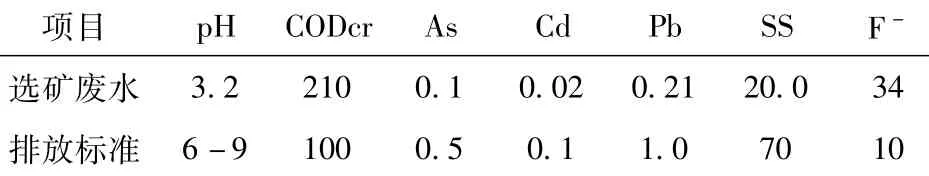

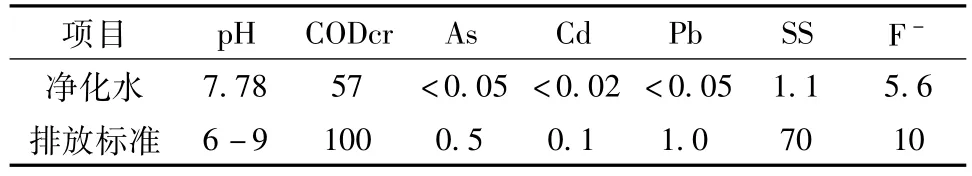

对某长石非金属矿提供的总尾矿库废水水质进行水质监测,分析项目有pH、CODcr、Pb、Cd、As、悬浮物(SS)、氟离子等。水质监测结果及排放标准见表1。

表1 水质检测结果及排放标准mg/L

2.2 分析方法

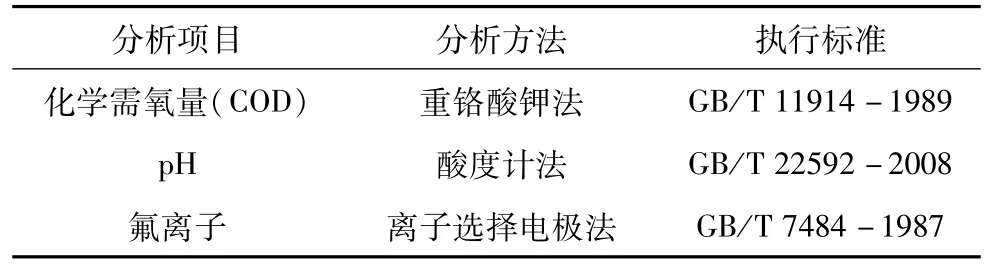

试验过程中对废水各项指标进行定量分析,均采用国内通用的分析方法及仪器,见表2。

表2 分析项目和分析方法

3 试验过程

3.1 废水处理试验

从水质检测分析结果来看,选矿废水难以直接回用的主要原因是pH值较低,以及残留的选矿药剂造成CODcr和氟离子等偏高对选矿造成影响。因此,试验拟采用“除氟—混凝—氧化—沉降”废水处理工艺;混凝沉淀法去除钠长石和石英选矿废水中的氟离子,絮凝剂+氧化剂法结合工艺降低废水中水中CODcr。废水处理过程中利用硫酸、石灰调节废水酸碱度。

虹吸法取自然沉清24 h后的总尾矿水各1 000 mL,分别加入不同计量石灰,并在六联搅拌试验仪上进行试验,搅拌速度为300 r/min,搅拌时间为30 min,自然沉降60 min后取上清液测定水体的各项指标,考察不同混凝剂(石灰)用量对水体氟离子影响;再向除氟后的净化水中,加入一定量的絮凝剂和氧化剂,考察不同计量药剂对CODcr和硫化物浓度的影响,并确定最佳投入量。

3.1.1 氟离子去除条件试验

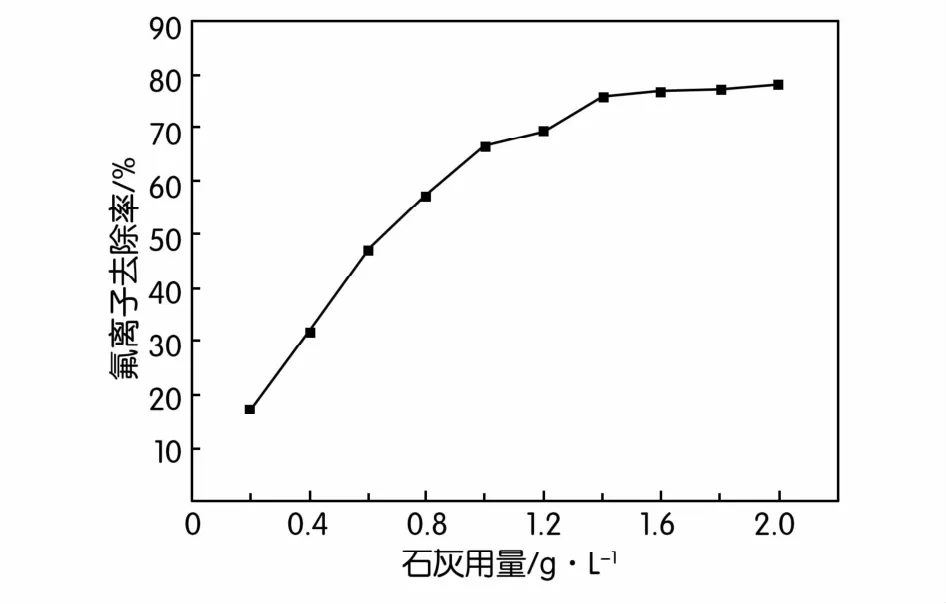

主要考察不同石灰用量对水体中氟离子去除影响,具体试验结果如图2所示。

由图2可知,使用石灰对废水中氟离子去除效果明显,随着石灰用量不断增加,废水中氟离子去除率呈上升趋势,当石灰用量达到1.4 g/L时,废水中氟离子浓度为8.2 mg/L,去除率达75.9%,满足《污水综合排放标准》(GB8978-1996)一级标准排放浓度限值;继续增加石灰投入量,氟离子去除率变化趋于稳定。综合考虑,石灰最佳用量为1.4 g/L。

图2 不同石灰用量对废水中氟离子浓度影响

3.1.2 混凝条件试验

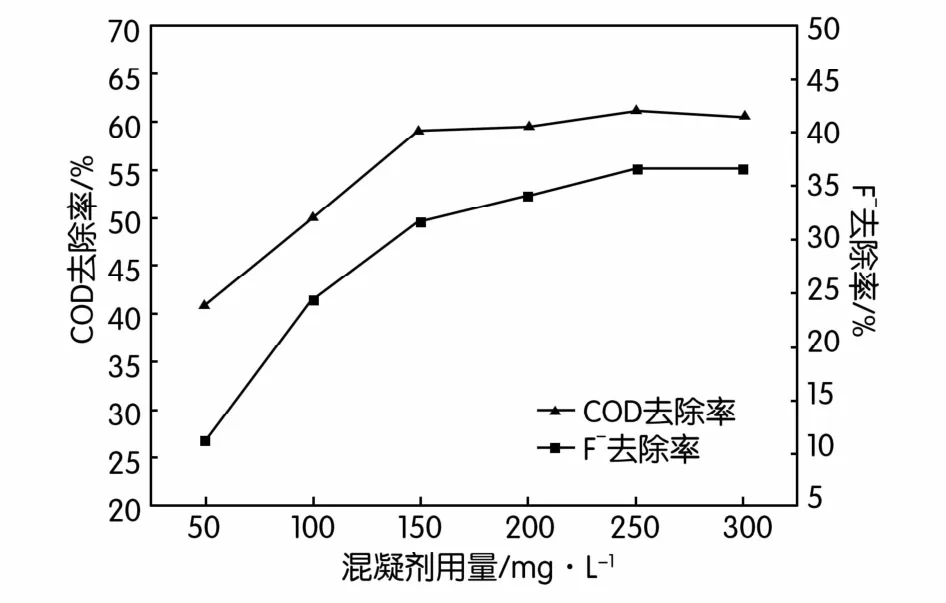

向除氟后的净化水加入一定量高效混凝剂PAFC,主要考察絮凝剂不同用量对废水中有机物去除的影响,且进一步去除废水中氟离子浓度。结果如图3所示。

图3 混凝剂用量对COD和F-去除影响

由图3可知:使用高效混凝剂PAFC对选矿废水中氟离子和COD去除效果较好。当PAFC用量为150 mg/L时,出水水质中F-浓度达到国家一级排放标准,此时COD浓度为85 mg/L。继续投加PAFC,COD和氟离子去除率变化不大。确定PAFC用量为150 mg/L时,废水中各项污染指标的去除率均达到最大值,满足进一步去除氟离子浓度要求。

3.1.3 氧化条件试验

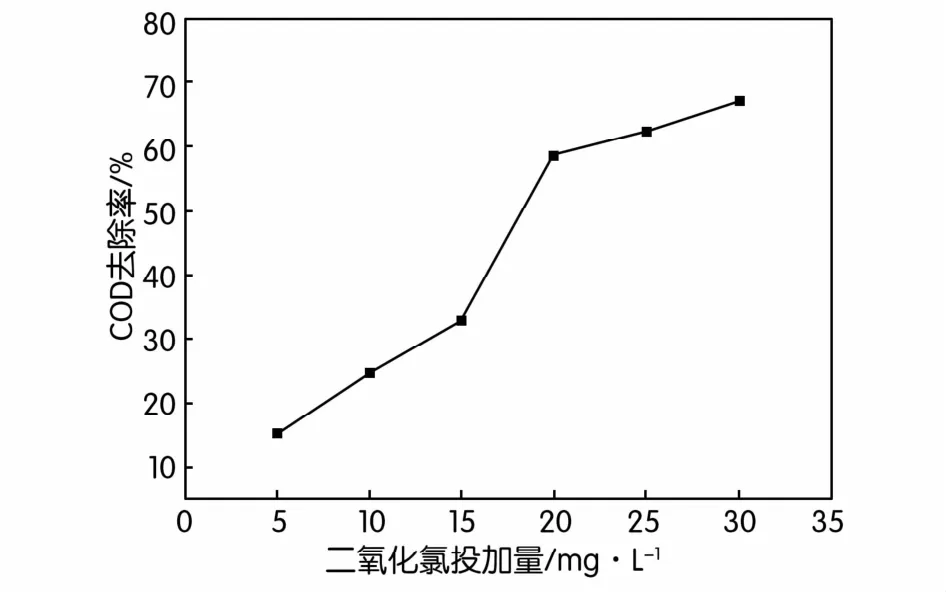

向经过除氟和混凝处理的净化水中分别加入不同量的氧化剂二氧化氯(ClO2),在相同的搅拌条件下(300 r/min),反应时间为30min,自然沉降后取上清液测定水体中CODcr浓度,考察氧化剂用量对废水中CODcr去除效果影响,试验结果如图4所示。

图4 不同氧化剂用量对COD去除影响

由图4可知:使用高效绿色氧化剂二氧化氯对去除COD效果较好。在二氧化氯用量达到15 mg/L时,出水水质已达到国家相关的排放标准,废水中COD浓度值57mg/L(排放标准60mg/L),继续加入二氧化氯废水中COD浓度进一步降低,当用量大于20 mg/L时,选矿废水中COD浓度变化不大。最终确定二氧化氯用量为20 mg/L。

3.1.4 废水处理工艺确定

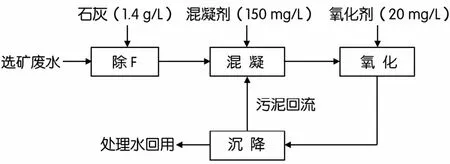

根据上述条件试验结果,确定长石非金属矿选矿废水“总尾矿水—除F—混凝—ClO2氧化—沉淀—回用”的处理工艺,具体工艺流程如图5所示。

图5 废水处理试验流程

3.2 处理水回用试验

经过“除F—混凝—氧化—沉降”工艺处理后总尾矿水,各项指标均满足《污水综合排放标准》(GB8978-1996)一级标准排值。水质情况见表3。

表3 净化水水质情况mg/L

对处理后净化水进一步开展回用试验,进行连续6次选闭路循环,考察净化水及循环次数对浮选指标的影响。在连续6次选闭路循环程中浮选现象正常,泡沫相对清爽,易于控制,最终可获得长石精矿Na2O品位为10.15%,回收率74.14%;石英精矿Na2O品位为0.22%,回收率0.43%,浮选指标与清水试验相近。

4 结 论

1.对选矿废水采取总尾矿水“除F—混凝—氧化—沉降—回用”的处理与回用工艺,通过投加石灰去除废水中氟离子,混凝氧化进一步去处氟离子及选矿药剂,废水处理药剂成本约为0.5~0.7元/m3废水,处理成本低。

2.处理后的废水回用于选矿生产的试验结果表明,经过连续六次循环浮选闭路试验,其选矿指标和自来水浮选闭路试验选矿指标接近,而且选矿指标稳定,回用技术可行。

3.选矿废水经过处理后全部用于选矿厂的生产,可以节约大量的新水,实现选矿废水零排放,为企业节能降耗、实现清洁生产打下了基础。

[1] 陈明莲.选矿废水处理及回用技术研究[J].现代矿业,2017,(1):237-239.

[2] 吴烈善,覃登攀,唐景静,等.化学混凝法处理选矿废水的实验研究[J].矿业安全与环保,2007,34(5):15-17.

[3] 严刚.石灰混凝法处理重金属废水的实验研究[J].青海大学学报,2006,24(2):13-16.

[4] 胡波,陈代雄,薛伟.某氧化铜钴矿选矿废水处理与回用试验研究[J].湖南有色金属,2010,26(3):46-50.

[5] 刘馥雯,郭琳,刘晨,等.选矿废水处理及回用技术进展[J].有色金属科学与工程,2017,8(1):134-137.

[6] 陈后兴,赖兰萍.萤石选矿含氟废水处理试验研究[J].环境科学与管理,2011,36(2):68-70.

[7] 罗立群,温欣宇,孙伟,等.长石分选及其废水处理现状与发展[J].中国矿业,2016,25(4):121-125.

Study on Treatment and Reuse of the Dressing W astewater from a Feldspar Nonmetallic Ore

OUYANG Kun

(Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

The wastewater quality components of a nonmetallic mineral are complex,containing a variety of residual flotation agents and heavy metal ions,pH,CODcr,F-.etc excessive,which can not be directly reused and discharged.The process of"removing F-coagulationoxidationsedimentationreuse"is proposed.The results showed that:The purified water qualitymeets the requirements of beneficiation and reuse;The purified waterwas subjected to 6 cycles of flotation,and the flotation resultswere stable,to achieve zero discharge of waste water.

feldspar nonmetallic ore;wastewater;treatment;reuse

X758

A

1003-5540(2017)03-0067-03

2017-04-20

欧阳坤(1983-)男,工程师,主要从事重金属污染治理研发工作。