基夫赛特炉余热锅炉水冷壁腐蚀机理研究

2017-06-24宋郭蒙李家栋中南大学能源科学与工程学院湖南长沙40083株洲冶炼集团股份有限公司湖南株洲4004

周 萍,宋郭蒙,李家栋,廖 舟(.中南大学能源科学与工程学院,湖南长沙40083;.株洲冶炼集团股份有限公司,湖南株洲4004)

·冶 金·

基夫赛特炉余热锅炉水冷壁腐蚀机理研究

周 萍1,宋郭蒙1,李家栋1,廖 舟2

(1.中南大学能源科学与工程学院,湖南长沙410083;2.株洲冶炼集团股份有限公司,湖南株洲412004)

针对基夫赛特炉熔炼区余热锅炉上升段水冷壁频发的腐蚀漏水事故,对失效段水冷壁管道进行了外观形貌分析,并采用XRD、ICP-AES等方法对受热面附着物、水冷面水垢的元素和物相含量,以及循环水的离子浓度等进行检测与分析。结果表明,水冷壁受热面在高温、高SO2气氛下受到碱金属硫酸盐(如K2SO4)和硫化物(如FeS)的作用,形成硫酸盐型和硫化物型高温腐蚀,破坏了Fe2O3保护膜,使金属铁不断流失,管道变薄;循环水中的PO34-浓度不稳定,有时远低于相关标准,不能及时分解CaSO4,导致管道内壁结垢、传热效率降低,加剧管道受热面的高温腐蚀;同时循环水pH偏高导致管内发生碱性腐蚀和吸氧腐蚀,加剧管壁变薄。水冷壁两侧腐蚀与内侧结垢的综合作用导致水冷壁局部蚀穿漏水。

基夫赛特炉;余热锅炉;水冷壁漏水;高温腐蚀

基夫赛特炉是一种具有脱硫效率高、原料适应性强、热利用率高等优点的清洁直接炼铅设备[1]。它主要由反应塔、竖烟道以及电炉三部分组成,反应塔是主反应区,反应后产生的高温烟气通过竖烟道进入余热锅炉,余热锅炉的作用在于回收高温烟气中的二次能源,降低烟气温度,捕集高温烟气中的部分烟尘,减少烟气的含尘量,为尾部收尘及制酸工艺创造条件。然而,基夫赛特炉在实际运行过程中,余热锅炉的水冷壁因被腐蚀而出现漏水现象,严重影响着生产的正常进行。

虽然水冷壁的腐蚀受烟气温度、速度、组分、含尘状况以及循环水水质、管壁材质等因素的影响,不同工艺或结构水冷壁的腐蚀机理各不相同,但大致可以分为三大类:其一是由于含有大量粉尘与高浓度SO2或HCl等的高温烟气及熔融硫化物等对水冷壁产生的腐蚀与磨损[2],使得管壁逐渐变薄直至穿孔;其二是由于水冷壁内的循环水质量不满足规范要求,使管壁产生电化学腐蚀或沉淀物[3],后者将影响冷水壁的传热性能,从而加剧受热面的高温腐蚀;第三种是由于局部热应力过大,加上水冷壁被腐蚀变薄,导致水冷壁开裂漏水[4]。在实际生产中,常常是上述机理同时对水冷壁产生作用。

由于水冷壁以及炉衬的使用寿命直接影响着设备的技术经济指标,相关领域的研究人员对其腐蚀机理开展了大量的研究工作,其研究方法主要为事故剖析法,即依据大量生产现场的经验和数据,结合对失效管段的XRD物相检测、SEM形貌分析等手段,对其腐蚀机理进行分析。

针对国内某企业基夫赛特炉余热锅炉上升段多次发生水冷壁漏水事故的状况,本文通过对失效区域水冷壁管道进行检测分析,结合现场生产环境,探究水冷壁腐蚀的机理,为有效抑制水冷壁管道腐蚀、延长设备使用寿命和保障生产安全提供依据。

1 基夫赛特炉余热锅炉失效概况

某企业基夫赛特炉的主要原料为硫化铅精矿,并搭配处理铅渣、高酸渣、银浮选矿等含铅、锌渣料,冶炼过程主要包括硫化铅的氧化脱硫过程和氧化铅的还原过程。熔炼区余热锅炉由竖井式上升段、下降段和直通式水平段组成,入口烟气温度约1 300℃。余热锅炉上升段为膜式水冷壁结构,可回收高温烟气的热量,同时,烟气中部分熔体和颗粒(主要为铅、锌氧化物和硫酸盐)在上升过程中会冷却凝固并掉落在熔池内,从而降低烟气含尘量。

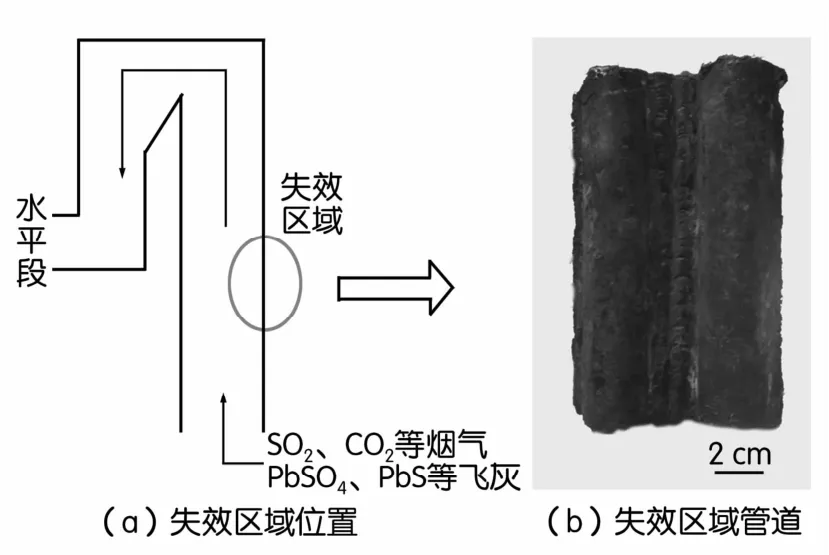

由于该膜式水冷壁在下部进行了堆焊防腐蚀处理,该余热锅炉水冷壁失效位置主要集中在距烟气入口15~20 m处,在相应位置截取了一段管道作为研究的样品,如图1所示。

图1 余热锅炉水冷壁示意图

对基夫赛特炉失效的水冷壁管道进行观察,发现水冷壁管道受热面存在附着物,水冷面存在明显水垢,因此本文采用XRD物相检测、XRF元素分析、ICP-AES离子浓度检测等手段对水冷壁管道表面附着物、水垢以及循环水等进行检测分析,研究水冷壁的腐蚀机理。

2 检测与分析

2.1 失效管道表面形貌分析

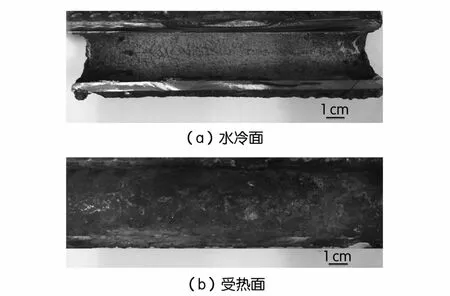

将水冷壁管道样品沿轴向切割,其向火侧内侧(水冷面)、外侧(受热面)表面形貌如图2所示。不难看出水冷壁向火侧水冷面存在浅红色和淡黄色水垢,受热面有明显腐蚀痕迹及附着物。

图2 向火侧管道表面形貌图

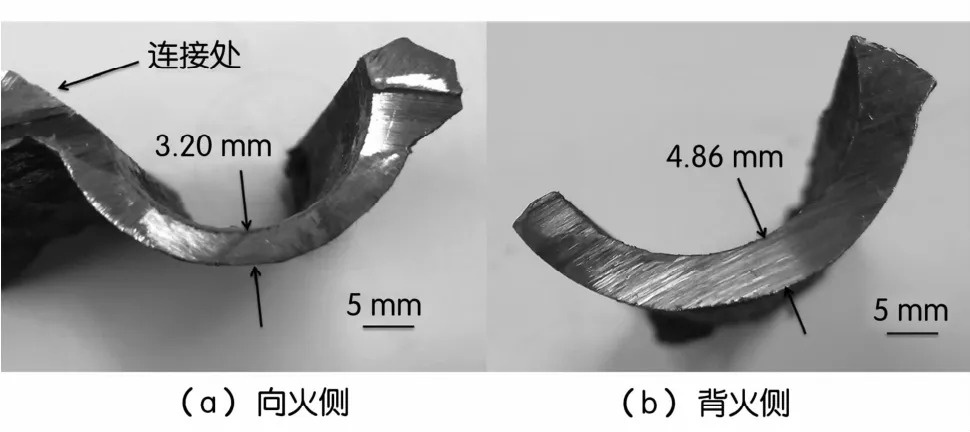

图3为水冷壁管道样品横截面形貌。不难看出,向火侧管壁厚度整体比背火侧薄,且在向火侧中部管壁最薄,也即该区域的管壁腐蚀现象最严重,这与现场事故的实际情况一致。

图3 失效管道横截面形貌

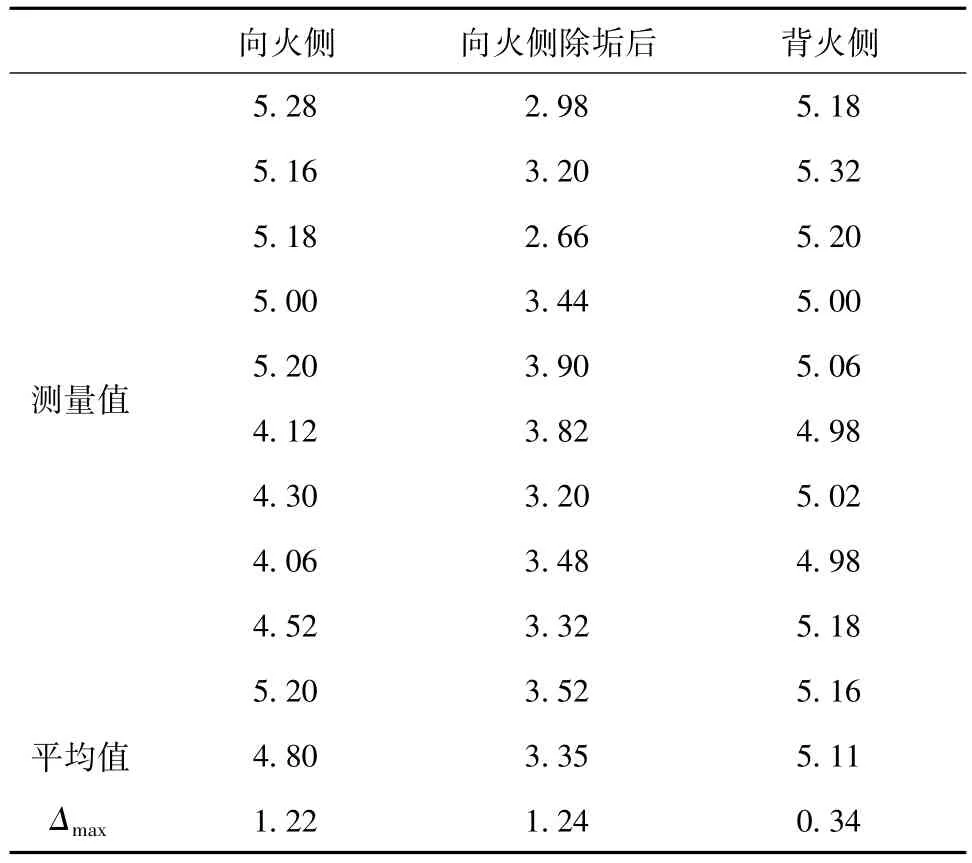

用游标卡尺对失效段管壁不同位置厚度进行了测量,其结果见表1。由表1可知,向火侧管壁除水垢后的平均厚度为3.35mm,小于设计值(5mm),存在较为严重的腐蚀现象;背火侧管壁厚度略大于设计值,这是由于管壁内侧存在水垢所至。向火侧管壁厚度不均匀,最大厚度差为1.24 mm。但由于向火侧管道外侧存在附着物,导致部分位置厚度超过5mm。由向火侧除水垢前后的管壁厚度差可知,向火侧内壁水垢平均厚度约1.45 mm。

表1 失效管道不同位置壁厚mm

2.2 向火侧受热面附着物检测

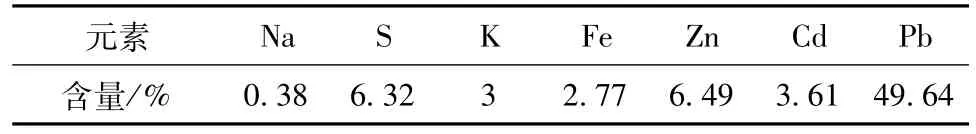

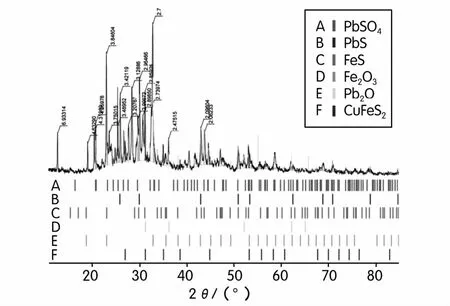

水冷壁向火侧受热面直接暴露在烟气环境中,其附着物包括壁面挂渣和腐蚀产物。对失效段水冷壁向火侧受热面的附着物进行了取样,分别采用ICP-AES、XRD法对其样品进行了元素(O不可测)及物相检测,结果见表2和图4所示。图4表明附着物的主要物相组成为PbSO4、PbS、FeS、FeS2、Fe2O3、PbO以及CuFeS2等。

表2 失效管道向火侧受热面附着物主要元素含量

图4 向火侧受热面附着物XRD分析结果

2.3 水垢及循环水检测

为了解水垢的组成及其产生的原因,对水垢及循环水等进行取样分析。

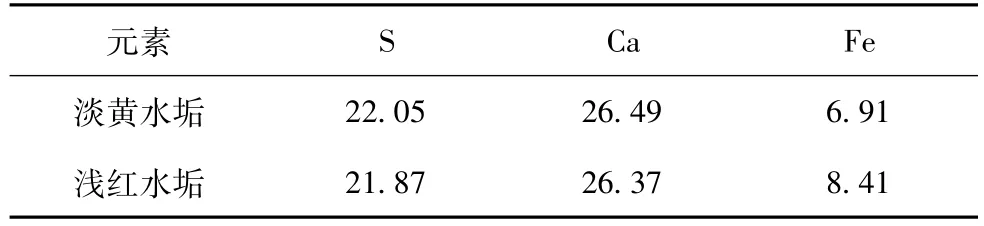

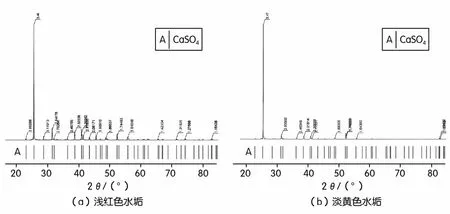

收集了失效段管壁水冷面的淡黄色和浅红色两种水垢,ICP-AES的检测分析结果(见表3)表明水垢中的主要元素为Ca、S以及Fe(O不可测)。两种水垢的XRD物相检测结果表明其主要物相组成都是硫酸钙,如图5所示。

表3 管道内壁水垢主要元素含量%

图5 水垢XRD分析结果

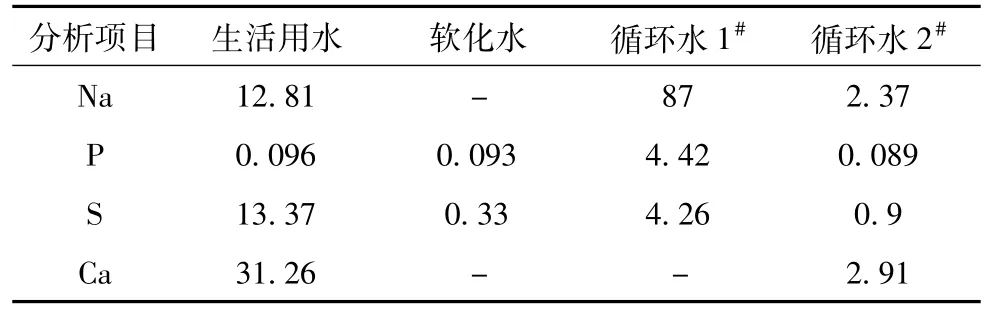

为探究硫酸钙水垢中钙的来源,使用ICP-AES法对当地生活用水、软化水及循环水分别进行了离子浓度检测,结果见表4,其中循环水在不同时间进行了两次取样,标号为1#和2#样品。但由表4可知,软化水中不存在Ca2+,而生活用水中Ca2+浓度较高。

在实际生产过程中,当软化水供应不足时,则暂时使用生活用水作为补充。若没有及时将循环系统中的生活用水排出,其带入的Ca2+会沉积形成CaSO4水垢。

表4 水样离子浓度mg/L

3 腐蚀机理分析与讨论

对失效段水冷壁管道的形貌观察可知,受热面的附着物与水冷面的水垢对管壁材料与传热性能共同影响,是导致水冷壁腐蚀的原因所在。

3.1 向火侧受热面腐蚀机理分析

根据发生高温腐蚀的主要条件,可分为三种类型,即硫腐蚀、氯腐蚀和矾腐蚀,其中硫腐蚀包括硫酸盐型和硫化物型高温腐蚀[5]。基夫赛特炉内烟气中SO2浓度较高,水冷壁向火侧容易产生高温硫腐蚀。

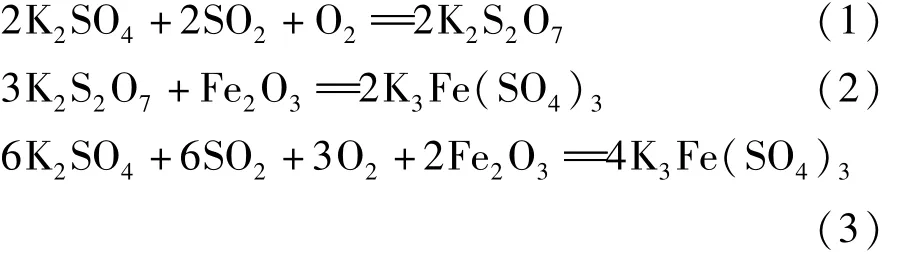

3.1.1 硫酸盐型高温腐蚀

水冷壁在正常运行时,表面会产生一层致密的Fe2O3保护膜,以保护水冷壁不被烟气持续腐蚀。由表2可知,水冷壁向火侧受热面附着物中含有3%K元素及少量Na元素(主要来自于处理的搭配渣料),它们与烟气中的SO2以及O2反应生成碱金属硫酸盐(主要为K2SO4)。熔融的碱金属硫酸盐(K2SO4等)与烟气中的SO2及二次风中进入的O2可反应生成熔点更低的酸性硫酸盐——焦硫酸盐,如反应式(1)所示。熔融的碱金属硫酸盐和焦硫酸盐可以与管壁表面的Fe2O3保护膜反应生成复合硫酸盐,如反应式(2)和(3)所示。复合硫酸盐无法像Fe2O3保护膜一样稳定附着在水冷壁表面,其熔点较低,在550~710℃之间呈熔融态[6],因此随着复合硫酸盐的流失,水冷壁表面的Fe2O3保护膜不断被侵蚀。

3.1.2 硫化物型高温腐蚀

由图4附着物物相检测结果可知,附着物中含有FeS。在距离余热锅炉入口8 m的二次风口附近,气氛中存在一定分压的O2时,飞灰中的FeS等硫化物会被氧化,生成游离态的原子硫,即反应式(4)。

该水冷壁采用高压锅炉钢管,当管壁温度高于350℃时,游离态的原子硫与失去Fe2O3保护膜的水冷壁管道金属铁发生硫化反应,使管壁金属铁不断腐蚀流失,即反应式(5)所示。

该余热锅炉上升段水冷壁管道中工质的温度为250℃,根据现场生产经验,同时结合以往学者的研究[7]可以推断,由于存在低热导率的CaSO4水垢,且汽水混合的工质与冷却壁的对流换热系数低,会导致受热面温度超过350℃。因此水冷壁发生硫化物型高温腐蚀,金属铁不断流失[8]。

综上所述,在向火侧受热面,K2SO4等熔融的碱金属硫酸盐导致管壁发生硫酸盐型高温腐蚀,致使管壁Fe2O3保护膜被破坏;飞灰中存在的FeS等硫化物使管壁发生硫化物型高温腐蚀,导致金属铁不断流失。此外,失去保护膜的金属铁也会直接与高温烟气中的O2氧化,加速管壁变薄。

3.2 水冷面结垢与腐蚀机理分析

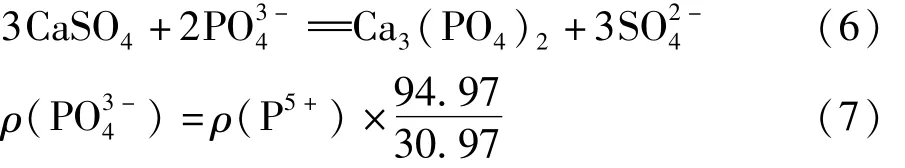

当余热锅炉循环水中存在一定的CaSO4,且不能被PO3-4分解时,将在水冷壁水冷面形成结垢;而当循环水的pH过高时,水冷壁有可能产生碱性腐蚀。

3.2.1 水冷面结垢

水冷壁水冷面的结垢是由于水中带入的Ca2+所致。由表4可知,余热锅炉正常供水系统的软化水是合格的,不含Ca2+。在基夫赛特炉余热锅炉实际生产操作过程中,偶尔出现软化水供应不足的情况,此时采用生活用水作为补充,从而使Ca2+进入余热锅炉循环水系统。

为了能及时分解水冷壁水冷面的水垢,在生产实践中是通过控制Na3PO4的添加量来控制循环水中的PO34-浓度,《火力发电机组及蒸汽动力设备水汽质量标准》(GB/T12145-2008)规定循环水中浓度应为5~15 mg/L[9]。的作用是吸收水中的Ca2+,并与CaSO4水垢发生如式(6)所示的化学反应,有效抑制水垢在水冷壁水冷面的生长。

依据表4中P元素的含量,按照式(7)可推算出1#和2#锅炉循环水样的浓度分别为13.55 mg/L和0.27 mg/L。其数据表明余热锅炉在运行过程中循环水中浓度波动较大,不够稳定。同时2#锅炉循环水样的浓度远低于国家标准的要求,此时CaSO4水垢不能及时被分解而在水冷壁水冷面形成水垢。由于水垢热阻非常大,使水冷壁传热性能恶化,水冷壁向火侧受热面的温度升高,从而加剧受热面的高温腐蚀。

3.2.2 水冷面的腐蚀

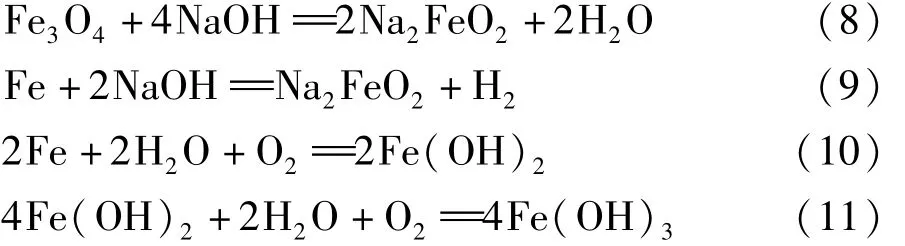

为了防止结垢,且在金属表面上形成良好的保护膜、防止金属的腐蚀,锅炉循环水需保持一定的碱度。循环水pH值偏高,会溶解管壁表面的Fe3O4钝化膜,其反应如式(8)所示。同时,失去钝化膜的管壁在高pH环境中,会缓慢发生垢下碱性腐蚀以及吸氧腐蚀,相关反应如式(9)~(11)所示。由于腐蚀产物Fe(OH)3呈红褐色,因此水管表面出现红色或淡黄色沉积物是垢下腐蚀的主要特征之一[10]。根据《基夫赛特炉熔炼工艺操作规程》,余热锅炉循环水pH应控制为8.8~9.2。

由余热锅炉循环水中的Na+浓度和Na3PO4浓度可推算出NaOH浓度,进而计算出循环水1#和2#

4 结 论

1.基夫赛特炉熔炼区余热锅炉在距离烟气入口15~20 m位置发生数次漏水失效事故,是失效段水冷壁局部被蚀穿所致。水冷壁管道样品的向火侧厚度明显比背火侧薄,受热面存在明显的腐蚀痕迹,且水冷面粘附着淡黄色和浅红色两种水垢。

2.水冷壁在高温、高SO2的气氛下受碱金属硫酸盐(如K2SO4)和硫化物(如FeS)的作用,分别引起硫酸盐型和硫化物型高温腐蚀,破坏了水冷壁的Fe2O3保护膜,导致失去保护膜的金属铁不断流失,管壁变薄。

3.在水冷壁内侧,循环水中Na3PO4添加量不稳定,PO34-浓度较低时不能及时分解CaSO4,在管壁上形成水垢,使得传热条件恶化,加剧了受热面的高温腐蚀;循环水pH偏高,导致管壁的碱性腐蚀和吸氧腐蚀,加快了管壁变薄的速度,同时腐蚀产物中的Fe(OH)3使水垢呈现出淡黄色或浅红色。

[1] Sannikov Y I,Liamina M A,Shumskij V A.A physical and chemical description of the KIVCET lead flash smelting process[J].Cim Bulletin,1998,91(1 022):76-81.

[2] 郑明,王小红,张勇,等.余热锅炉直升烟道水冷壁腐蚀分析与预防[J].湖南有色金属,2015,31(6):48-50.

[3] Wu K H,Zhu L Q,LiW P,et al.Effect of Ca2+and Mg2+on corrosion and scaling of galvanized steel pipe in simulated geothermal water[J].Corrosion Science,2010,52(7):2 244-2 249.

[4] 何将三,刘少军,毛艳.锌冶炼冷凝器W管的失效分析与对策[J].中南大学学报(自然科学版),2003,34(1):74-78.

[5] 齐慧滨,郭英倬,何业东.燃煤火电厂锅炉“四管”的高温腐蚀[J].腐蚀科学与防护技术,2002,14(2):113-119.

[6] 赵虹,魏勇.燃煤锅炉水冷壁烟侧高温腐蚀的机理及影响因素[J].动力工程,2002,22(2):1 700-1 704.

[7] 叶科,吕俊复,张建胜.膜式水冷壁换热系数的有限元分析[J].清华大学学报(自然科学版),2006,46(11):1 887-1 890.

[8] 李辛庚,齐慧滨,王学刚,等.火电厂锅炉再热器管高温腐蚀研究[J].材料保护,2003,36(6):9-11.

[9] GB/T12145-2008,火力发电机组及蒸汽动力设备水汽质量标准[S].

[10]徐松.DZL2/4-1.0-WⅡ型锅炉锅筒底部垢下腐蚀探讨[J].装备制造技术,2013,9:79-80.样品的pH值分别为11.5和9.9,均存在pH偏高的现象,使得水冷壁面的钝化膜被破坏,管壁中的单质Fe直接与循环水中的NaOH发生反应。一方面对水冷壁水冷面造成腐蚀,加快管壁变薄的速度;另一方面,在水冷壁水冷面生成红褐色的物质Fe(OH)3,使其水垢呈现出浅红色。因此在生产实践中,严格控制循环水中的PO3-4浓度和pH值是防止水冷壁内侧结垢以及腐蚀的重要措施。

M echanism Study of W ater W all Corrosion in the Heat Recovery Steam Generator of KIVCET Furnace

ZHOU Ping1,SONG Guomeng1,LI Jiadong1,LIAO Zhou2

(1.School of Energy Science and Engineering,Central South University,Changsha 410083,China;2.Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China)

Because of the frequent leaking of the water wall at the the smelting area heat recovery steam generator of KIVCET furnace,surface characteristic analysis was done to the pipe sample.The heated half is thinner than the cooler half.The composition of the deposits on the fireside and the scales on the waterside,and the circulating water ion concentration were analyzed by XRD and ICPAES.The fireside suffered from high temperature corrosion because of the alkalimetal sulfate and sulfide in the high temperature and SO2concentration flue gas,which destroyed the Fe2O3film and thinning the pipes.The waterside scaled because of the unstable concentration of PO3-4in the water,which lowered the heat transfer efficiency,and aggravated the high temperature corrosion.The over high pH value led to alkaline corrosion and oxygen absorption corrosion on the waterside,which accelerated thinning the pipes.Comprehensive factors caused the failure finally.

the KIVCET furnace;heat recovery steam generator;pipe leaking;high temperature corrosion

TF806

A

1003-5540(2017)03-0026-05

2017-04-16

国家自然科学基金资助项目(61621062)

周 萍(1965-),女,教授,主要从事热工过程数值仿真与可视化研究工作。