基于虚拟样机的机车齿轮传动系统建模与故障仿真分析

2017-06-23李翠省廖英英刘永强

李翠省, 廖英英, 刘永强

(1. 石家庄铁道大学 机械工程学院,河北 石家庄 050043;2. 石家庄铁道大学 土木工程学院,河北 石家庄 050043)

基于虚拟样机的机车齿轮传动系统建模与故障仿真分析

李翠省1, 廖英英2, 刘永强1

(1. 石家庄铁道大学 机械工程学院,河北 石家庄 050043;2. 石家庄铁道大学 土木工程学院,河北 石家庄 050043)

以DF4B型机车齿轮传动系统断齿故障为研究对象,利用三维实体建模软件SolidWorks精确建立正常齿轮传动系统及3种不同程度轮齿断裂模型。将模型导入ADAMS中添加约束和驱动,建立多体动力学模型,进而对断齿故障模型的振动影响进行仿真分析,测量齿轮箱振动信号。利用Matlab进行时域、频域分析,将不同故障程度齿轮分析结果与正常模型结果进行对比,得到了齿轮箱断齿故障发生与否及不同程度下的故障特点。

机车齿轮传动系统;断齿故障;ADAMS;仿真分析

0 引言

齿轮传动装置是机车走行部中关键的组成部分,其主要功能是减小车轮转速和提高扭矩,并将牵引电动机的功率传给轮对,对走行部动力的传动极为重要。铁路机车常在高速、重载等环境下工作,所以齿轮故障发生频繁。齿轮常见故障有齿面磨损、齿根裂纹、齿面剥落以及严重的断齿故障[1-2]。目前,对齿轮传动系统的研究比较成熟,但对断齿故障的研究较少。断齿故障类型多样,主要分为全齿折断、局部折断和过载折断,其中以齿轮根部受到弯曲应力造成的全齿折断最为常见。断齿故障严重影响机车的正常运行,因此及时且精确地诊断出故障,对整列车组的正常运行意义重大。国内对机车齿轮传动装置断齿故障的检测方法主要有磁粉探伤[3-4],断齿的金相组织分析[5]、计算齿轮强度等。本文依据齿轮发生断齿故障时齿轮箱振动增强,采集齿轮箱振动加速度信号进行断齿故障研究分析。

DF4B型内燃机车是中国铁路史上出产量最高、应用范围最广、设计较完善的内燃机车车型之一,占据着铁路客货运的主要部分。截止今年,仍有部分DF4B型机车在各线路服役。本文以DF4B型机车的齿轮箱为研究对象,将断齿故障模型分为3种不同程度的齿轮折断,进而对仿真得到的齿轮箱振动信号进行时域、频域多指标分析,最后将不同程度的断齿故障与正常齿模型进行对比,得到断齿故障发生与否以及不同程度下的故障特点。

1 DF4B型内燃机车(货车)齿轮传动系统的建模

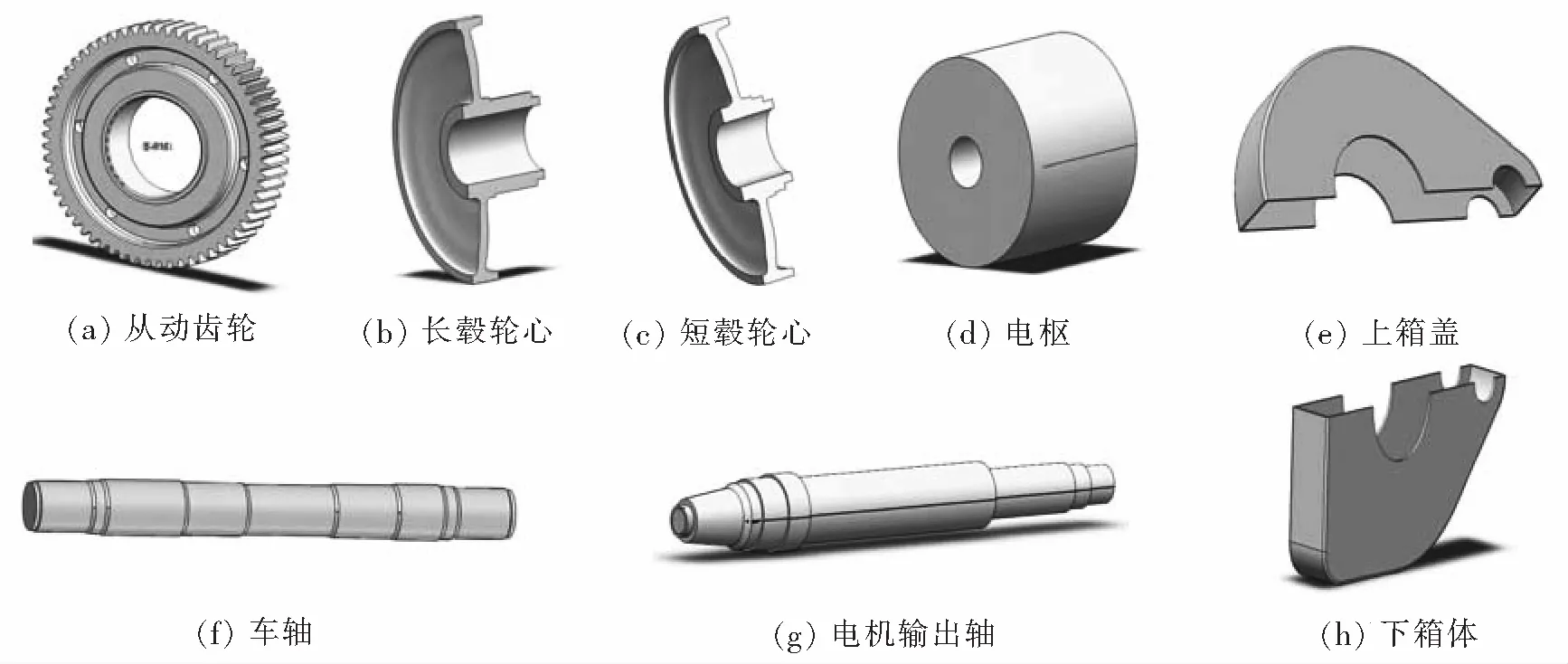

DF4B型机车的使用率比较广泛,自重22.7 t,时速达100 kg以上。牵引电机将动力传递给齿轮箱,齿轮箱中传动比为4.5,主动轮齿数为14,从动轮齿数为63,模数为12。用SolidWorks建立主动齿轮断齿模型,如图1所示。图1(a)中,断齿1模型的断裂程度最为严重,断裂位置位于轮齿的齿根处;与图1(a)相比,图1(b)中断齿2模型的断裂程度较为严重,断裂位置位于轮齿的中间部位处,其位置距圆心80 mm;图1(c)中,断齿3模型的断裂程度最轻,断裂位置位于轮齿接近齿顶处,距圆心位置为89 mm。依据DF4B型内燃机车(货车)齿轮传动系统其他零件的参数,建立零件图,模型如图2所示。

图1 3种断齿模型

图2 其他主要零件图

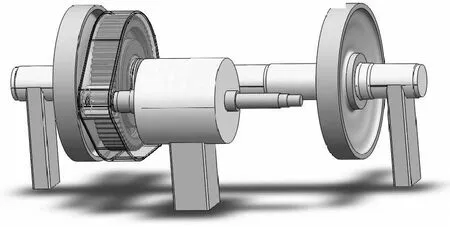

图3 总体装配体

电机输出轴与主动齿轮间的配合方式为过盈配合,其与主动齿轮配合段具有与主动齿轮相同的1∶10的斜度。从动齿轮与箱体间距离为13 mm,在车轴的两端和电枢(用圆柱体简单表示其模型)的下方装上3个支撑,将建立的所有零件装配起来,形成总体装配图如图3所示。

2 多体动力学模型

只有仿真模型、参数设置合理,才能得到符合实际的振动信号,进而才能在后期进行可靠的振动信号分析,最终才能得到正确的结果。在Solidworks中经过干涉检查后,将装配好的轴承模型导入多体动力学软件ADAMS中。将小齿轮和大齿轮材料分别设置为合金钢和铸铁,杨氏模量为207 GPa,泊松比为0.29。对导入的模型进行布尔和运算后模型仅剩7个部件,分别为:主动齿轮及其相关部件、从动齿轮及其相关部件、箱体、电机输出轴、电枢、支撑1和支撑2。根据实际的运行情况在零件之间以及零件与大地之间添加约束:主动齿轮与电枢、主动齿轮与箱体、从动齿轮与箱体、从动齿轮与支撑2之间添加转动副;箱体、支撑1、支撑2和大地之间添加固定副;主动轮与从动轮之间添加接触。在主动齿轮上施加驱动,使转速为3 840 °/s,在从动齿轮上添加阻力矩,单位基本阻力为ω0=2.28+0.029 3v+0.000 178v2。同时建立柔性衬套,以保证机车运行过程中轮对相对于轮轨间的振动模拟。

两齿轮啮合时,会在接触的位置产生接触力,本文采用冲击函数法计算轮齿接触力。冲击算法所要确定的参数如下[6]:依据经验,阻尼系数C取1 500 Ns-1/mm,最大穿透深度dmax取0.1 mm,碰撞指数e取1.5,刚度系数K根据式(1)求得。

(1)

式中,E为综合弹性模量;R为综合曲率半径;R1、R2为两接触齿轮接触点的当量半径;E1、E2为两个接触齿轮材料的弹性模量,E1=E2=2.07×109Pa;μ1、μ2为两个接触齿轮材料的泊松比,μ1=μ2=0.29。

3 仿真分析

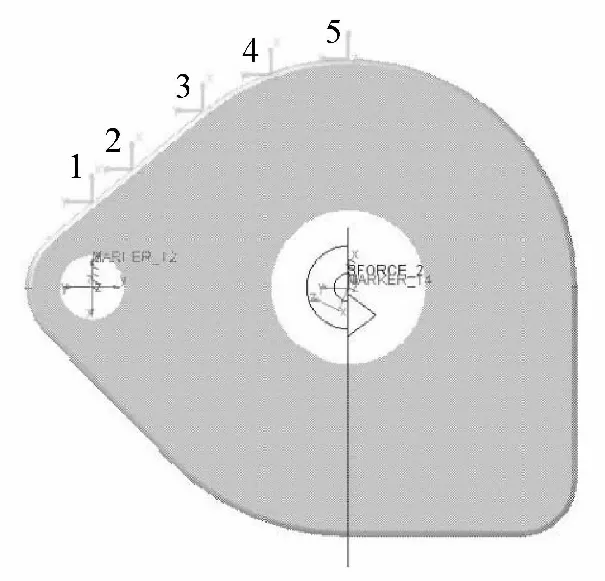

测量齿轮箱箱体上表面不同位置的5个测点的振动信号,以此仿真实际情况中,在机车齿轮箱箱体表面放置加速度传感器,测量机车运行时箱体的振动信号。通过振动信号的分析结果,得出齿轮传动系统故障与否,及如若发生得出故障严重程度。在齿轮箱上端盖上布置5个测点,由左至右依次为测点1至5,位置如图4所示。

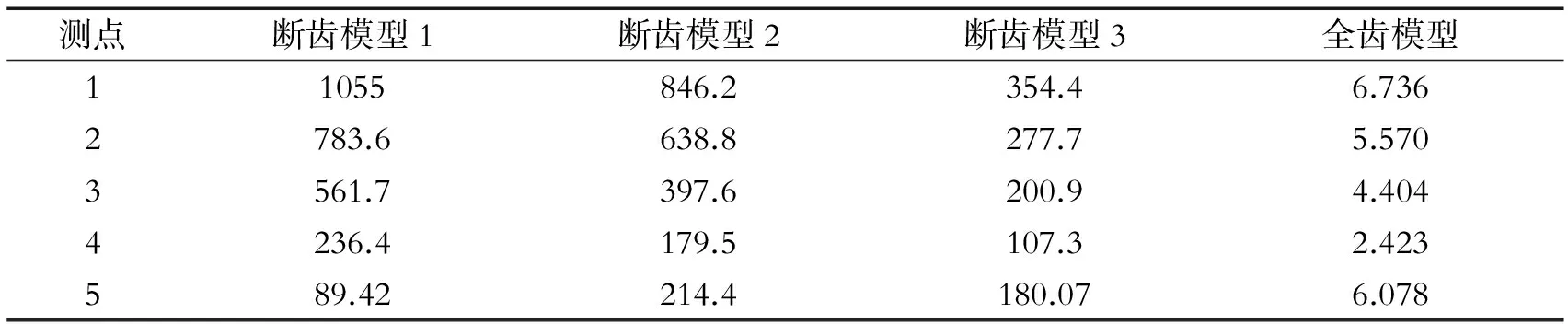

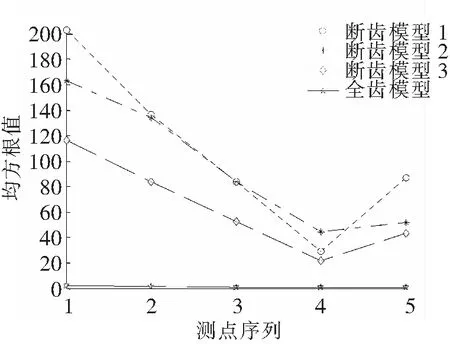

在ADAMS中分别对正常齿轮和3种不同故障程度齿轮进行动力学仿真。仿真时长为1s;步长0.000 1s,仿真方式为交互式仿真。测量箱体上5个测点的加速度信号,以文本格式导出。用Matlab对3个不同程度的断齿模型和1个正常齿模型共20个测点的振动信号进行时域分析,得到的均方根值XRMS如表1所示。

表1 各测点均方根值

由分析得到的表1和图5知,断齿程度越严重,模型的均方根值越大,即该点的振动情况越严重。正常齿模型的各测点的均方根值明显小很多,这说明齿轮发生断齿故障时,其振动加剧,相应的测点振动信号的均方根值变大。通过同一模型的不同测点的均方根值的比较,可知齿轮传动系统的振动传递性是从主动轮到从动轮。对振动信号的时域分析可以知,通过分析振动信号的时域特征值就可以得出故障与否,因此可以利用信号的时域特征值,进行齿轮故障的状态监测。

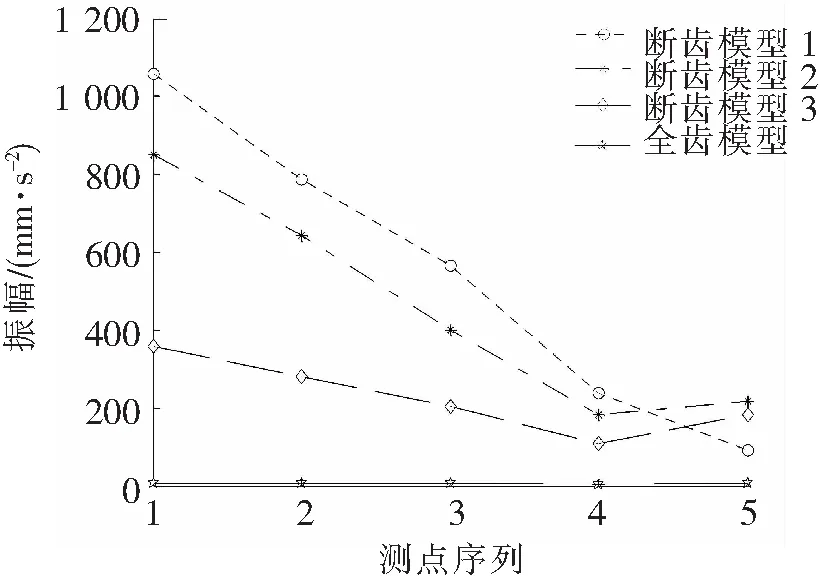

对20个测点的振动信号进行频谱分析,可知3个故障模型的故障特征频率均在齿轮的转频10.67 Hz左右,而且正常齿模型的特征频率同样也与转频十分接近,所以不能通过频率值来判断故障与否。观察频谱的另一个参数——特征频率幅值,如表2所示。根据表2和图6可知,3个断齿故障较正常齿频率幅值大很多,所以依据频率幅值来判断是否发生了断齿故障是可行的。

表2 各测点特征频率幅值 mm/s2

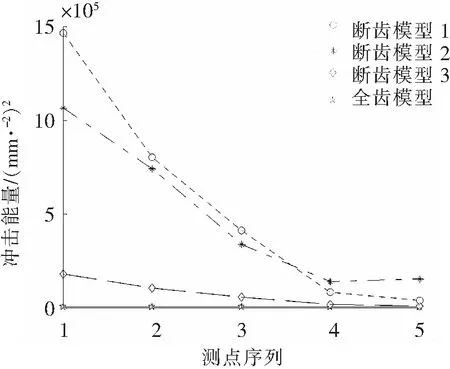

对各测点的振动信号进行功率谱密度分析,将功率谱密度曲线分为测点数量个长梯形,分别计算每个梯形的面积,得到冲击能量如表3所示。由表3和曲线图7知,断齿程度越严重,其冲击能量越大,并且正常齿模型的冲击能量较断齿故障模型小得多,冲击能量从主动轮到从动轮逐渐递减。

表3 各测点冲击能量 (mm/s2)2

图4 测点位置

图5 均方根值趋势

图6 频率幅值趋势

图7 冲击能量趋势

4 结论

本文从工程实际出发,对高速机车齿轮传动系统的断齿故障进行了分析。以DF4B机车齿轮传动系统不同程度断齿故障的振动信号为研究对象,通过对动力学仿真得到的振动信号进行时域、频域的各项参数的计算、分析,得到断齿故障和正常齿间的差别,从而可以判断故障类型及故障严重程度。从分析结果可知,所建立的动力学仿真模型比较准确,可以用于齿轮的状态监测与故障诊断、故障产生机理和发展规律的研究等方面。

[1]陈予恕. 机械故障诊断的非线性动力学原理[J]. 机械工程学报, 2007,43(1) :25-34.

[2]丁康,李巍花,朱小勇. 齿轮及齿轮箱故障诊断实用技术[M]. 北京:机械工业出版社,2005.

[3]陈博.磁探法非解体探测机车轮对齿轮断齿故障[J].机车电传动, 2007(6):65-66.

[4]陈金方.机车齿轮磁粉探伤方法的研究[J].机车车辆工艺, 2000(2):37-38.

[5]冯爱军,张凯亮,赵文彬.机车牵引齿轮的断裂分析与无损探伤[J].内燃机车,1994(2):34-35.

[6]郭会珍,谭长均,陈俊锋. 基于ADAMS的行星轮系的动力学仿真[J].机械传动, 2013,37(5) :86-89.

Modeling and Fault Simulation Analysis of Locomotive GearTransmission System Based on Virtual Prototype

Li Cuixing1, Liao Yingying2, Liu Yongqiang1

(1.School of Mechanical Engineering, Shijiazhuang Tiedao University,Shijiazhuang 050043,China;2.School of Civil Engineering, Shijiazhuang Tiedao University,Shijiazhuang 050043,China)

In view of the broken tooth fault of DF4Btype locomotive gear drive system, the models of normal gear transmission system and three kinds of different degrees of tooth fracture are established by using SolidWorks. The models are introduced into the ADAMS to establish the multi-body dynamics models by adding constraints and drives, then the vibration effect of broken tooth fault models are simulated and analyzed, and the vibration signal of the gear box is measured. Matlab is used to analyze the time domain and frequency domain. The results of different degrees of tooth fracture are compared with the normal model to judge whether the fault occurs or not and obtain the fault characteristics of different degrees.

locomotive gear transmission system;broken tooth fault;ADAMS;simulation analysis

国家自然科学基金(11227201;11472179;U1534204;11572206;11302137;11172182;11372199;11372197);河北省自然科学基金(A2015210005);河北省教育厅项目(YQ2014028)

李翠省(1988-),男,硕士研究生,研究方向为机车车辆故障诊断。E-mail:854116499@qq.com

刘永强(1983-),男,博士,副教授,研究方向为车辆系统动力学、机车状态监测与故障诊断。E-mail:liuyq125@126.com李翠省,廖英英,刘永强.基于虚拟样机的机车齿轮传动系统建模与故障仿真分析[J].石家庄铁道大学学报:自然科学版,2017,30(2):53-56.

TH113;TH132.4

A

2095-0373(2017)02-0053-05

2016-03-14 责任编辑:刘宪福

10.13319/j.cnki.sjztddxxbzrb.2017.02.09