控制边梁上侧涨模施工工法

2017-06-22段运华

段运华

【摘要】随着国内住宅产业化的不断发展,控制边梁上侧涨模施工在国内也必将得到广泛的应用。外围边梁采用控制边梁上侧涨模施工,慢慢的取代了传统的边梁利用铁丝对拉的模式,提高了施工工效,节省了施工成本。

【关键词】工法特点;适用范围;工艺原理;工艺流程及施工要点;材料与设备;保证措施

Construction method of controlling the upper side of the side beam

Duan Yun-hua

(Guangcheng Construction Group Co., LtdWenzhouZhejiang325000)

【Abstract】With the continuous development of domestic housing industry, control the side of the beam on the top of the construction mode in the country will also be widely used. The outer side girders are controlled by the upper side of the side girder, which slowly replaces the traditional side girders to use the wire to pull the model, which improves the construction efficiency and saves the construction cost.

【Key words】The characteristics of the law;The scope of application;Process principle;Process and construction points;Materials and equipment;

1. 前言

控制边梁上侧涨模施工已经应用在部分在建中高层住宅项目中,随着国内住宅产业化的不断发展,控制边梁上侧涨模施工在国内也必将得到广泛的应用。外围边梁采用控制边梁上侧涨模施工,慢慢的取代了传统的边梁利用铁丝对拉的模式,提高了施工工效,节省了施工成本。边梁上口产生的侧向压力,由山型卡和螺帽套在螺杆上紧固在梁侧侧楞来承担,这样侧向压力得到了很好的传递和分担,使结构成品顺直,没有胀模现象,保证了梁截面的尺寸。

2. 工法特点

(1)梁侧板和平板采用刚性连接,对边梁上口胀模起到了很好的抑制作用。

(2)铁片用铁钉直接固定住平板上,操作简单,节省了时间。

(3)伸出梁侧的螺杆和山型卡可以组合使用,操作简单,受力较好。

3. 适用范围

普遍适用于木模板框架剪力墙结构边梁位置。

4. 工藝原理

(1)构造工艺:

边梁上口防涨模加固装置,包括铁片、一段弯曲钢筋、螺杆、山型卡等,其特征是铁片呈正方形,截面尺寸为50mm×50mm,厚度为0.6mm。一对拉螺杆(附带一山型卡)一末端通过与一段弯曲的钢筋焊接成型后,再直接将钢筋另一末端点焊在铁片上。

(2)防胀模工艺:

浇筑砼时产生的侧向压力,通过侧模传递给侧楞,再传给对拉螺杆。因对拉螺杆通过铁片固定在平板上,是一个有效的刚性连接,使侧向压力得到了很好的传递及分摊。

5. 工艺流程及施工要点

5.1边梁防胀模施工工序为:

防胀模装置准备→绑扎钢筋→防胀模装置就位→固定铁片→边梁封侧模板→边梁侧模板紧固→螺帽紧固程度检查(力矩扳手)→防胀模装置检查→混凝土浇筑→拆模→混凝土养护

5.1.1防胀模装置准备。

施工前应进行加固装置准备工作和焊接成型工作,加固装置的准备包括铁片、一段弯曲钢筋、螺杆、山型卡等,焊接成型包括一对拉螺杆(附带一山型卡)一末端通过与一段弯曲的钢筋焊接成型后,再直接将钢筋另一末端点焊在铁片上。

5.1.2板底筋的绑扎。

(1)模板上用粉笔划出或用墨斗弹出纵横向钢筋摆放线(钢筋起步筋距墙、梁边50mm)。

(2)按弹出的摆放线,先摆受力主筋,后放分布筋(短跨方向为受力主筋,长跨方向为分布筋)。预埋件、电线管、预留孔等及时配合施工。

(3)板内的通长钢筋,其板底钢筋接头应设在支座处1/3范围内,板上部钢筋应设在跨中处1/3范围内。绑扎板钢筋时,用顺扣或八字扣。

5.1.3防胀模装置就位。

平板底筋板扎完成后,把批量成品防胀模加固装置按照一定间距(不大于600mm)进行就位,且转角部位第一道加固装置离阳角不大于300mm(边梁防涨模工具安装后效果见图1,边梁防涨模工具安装后效果见图2)。

5.1.4固定铁片。

防胀模装置就位后,用铁钉钉住铁片,从而使整个防胀模装置固定在平板相应位置,铁片厚度要求0.6~1.2mm。

5.1.5边梁封侧模板。

边梁侧模按防胀模装置的间距(不大于600mm)打孔,螺杆穿过孔洞,侧模轻挂在螺杆上。

5.1.6边梁侧模板紧固。

螺杆套上山型卡,山型卡卡在侧楞上,用螺帽拧紧。

5.1.7螺帽紧固程度检查(力矩扳手)。

待所有边梁的模板加固完成后,施工人员要对所有的螺帽拧紧程度进行全面的复查,拧紧程度用力矩扳手检查。

5.1.8防胀模装置检查。

在浇筑混凝土前,对所有的边梁防胀模加固装置进行检查,看加固装置是否有漏放、加固装置是否有松动、固定铁片是否全部用铁钉钉牢、焊接部位是否有开裂、加固装置螺杆或钢筋部分是否被踩弯等。若有部分上述情况存在,则立即采取相应的整改与补救措施。

5.1.9混凝土浇筑。

混凝土浇筑前,施工人员应进行浇筑前的技术交底,说明在浇筑过程中禁止工人踩踏、故意损坏防胀模加固装置的螺杆和钢筋部分以及振动棒在振动过程中不能触碰到防胀模加固装置,以免造成松动,使防胀模加固装置失去受力功能,造成边梁胀模;浇筑边梁混凝土的过程中,守模的工人要随时观测紧固螺帽的松动情况,发现异常,如螺帽松动、螺杆断裂等,应立即停止浇筑,待采取相应的紧固措施后方能继续浇筑。

5.1.10拆模。

边梁侧模板,只要混凝土强度保证其表面、棱角不因拆模而受损坏,即可拆除。一般在常温下,混凝土强度达到1N/mm2,即可拆除(边梁拆模后效果见图3)。

5.1.11混凝土养护。

在浇筑完毕后的 12h 以内对混凝土浇水养护,浇水次数应能保持混凝土处于湿润状态,对采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥拌制的混凝土不得少于 7d,对掺用缓凝型外加剂或有抗渗要求的混凝土不得少于 14d。

5.2施工过程控制要点。

(1)在防胀模装置固定前,平板的底筋应绑扎完成,防止该装置固定后,给底筋的排布和绑扎带来一定困难。为确保防底筋和保护层的空间,防涨模加固装置垂直段长度L的要求不小于保护层厚度+底筋直径,不大于结构边梁旁边的结构板厚度-2×结构板钢筋保护层厚度。

(2)防胀模装置就位的间距根据受力情况要间距(不大于600mm)合理且均匀分布,特别是在阳角转角部位,第一道加固装置离阳角不大于300mm。

(3)因边梁侧模板拆除较早,混凝土强度一般只达到1N/mm2,所以注意不要用力敲打外漏的螺杆部分,以免造成边梁内部防胀模加固装置穿过部分的混凝土松动,影响混凝土结构质量。

6. 材料与设备

6.1控制边梁上侧涨模加固装置。

6.1.1材料要求。

(1)铁片:呈正方形,截面尺寸为50mm×50mm,厚度为0.6mm~1.2mm ,在铁片中轴线上(平行于螺杆的方向)开设对称的两圆孔。

(2)钢筋:钢筋采用直径为8mm~10mm的HPB235圆钢,同时要求弯曲钢筋的垂直段长度L小于H(H=结构边梁旁边的结构板厚度-2×结构板钢筋保护层厚度)。

(3)螺杆:螺杆采用直径为12mm~14mm的螺杆

6.1.2焊接要求。

(1)一段弯曲钢筋的一末端与一对拉螺杆采用双面焊焊接,焊接搭接长度为10cm,焊接时要求焊缝饱满,满足二级焊缝的质量标准要求。

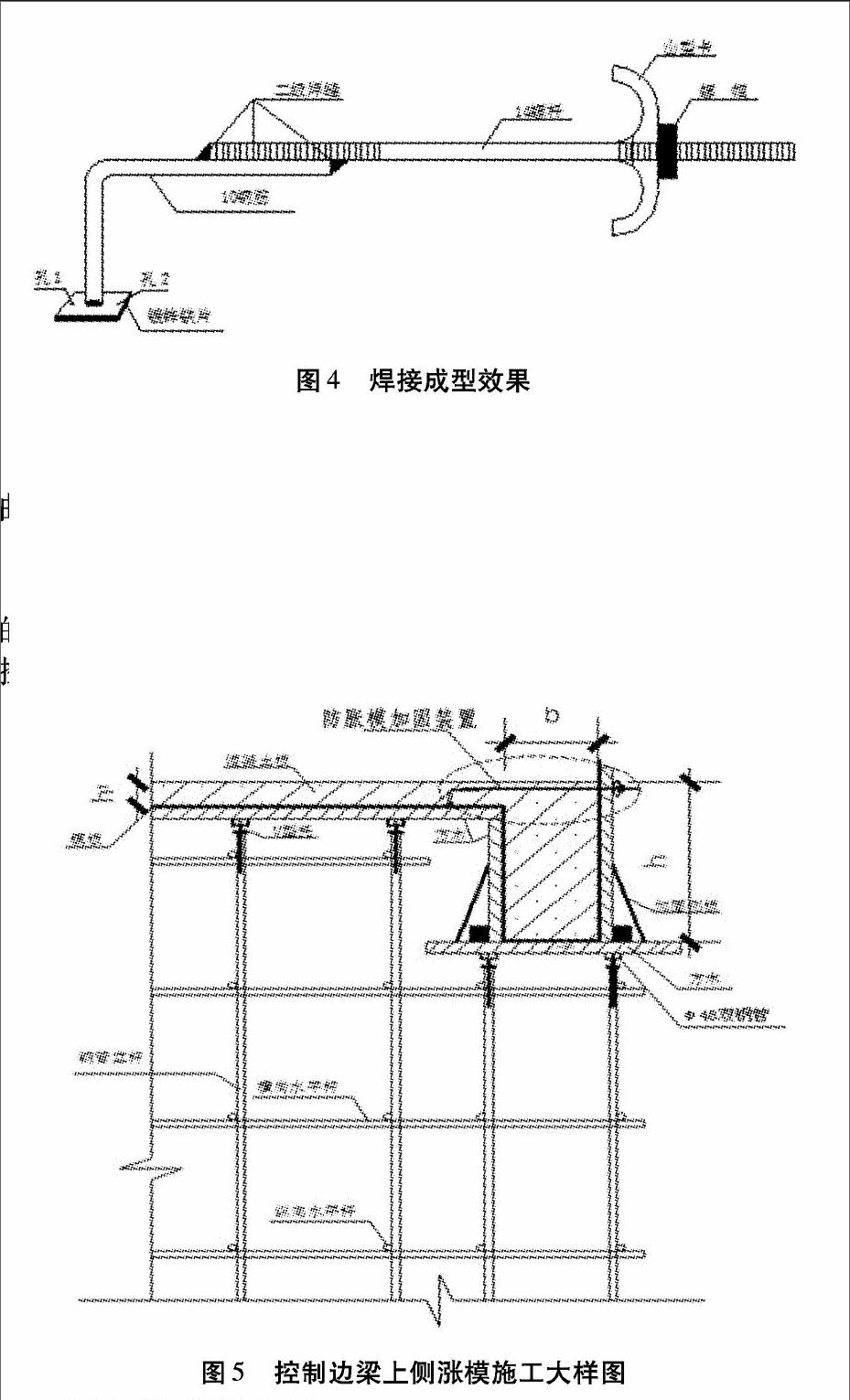

(2)焊接成型后,再直接将钢筋另一末端点焊在铁片上(焊接成型效果见图4)。

6.2主要机具。

(1)机械设备。

焊接设备:交流电焊机。

弯曲设备:钢筋弯曲机。

(2)主要工具:锤子、紧固扳手。

6.3計算说明:

如图控制边梁上侧涨模施工,可通过螺杆的对拉控制边梁的上口变形,防止边梁截面尺寸发生局部偏差。控制边梁上侧涨模施工大样图见图5。

图5控制边梁上侧涨模施工大样图

(1)新浇砼的侧压力。

F1 =0.22γ×200/(T+15)β1 β2V1/=0.22×24.00×4.44×1.20×1.15×2.000.5=45.75KN/m2

(γ=24.0 β1=1.20 β2=1.15 V=2.0 T=30.0℃)

F2=γH=24×梁高=24×1.00=24.00KN/m2(梁高取1米)

F1、F2两者取小值F=24.00KN/m2。

(2)荷载计算(见表1)。

(3)对拉螺栓计算。

Fs=0.95×(γGF+γQQ2k)=0.95×34.40=32.68KN/m2,螺栓横向间距(不大于600mm)a=600mm=0.60m,竖向间距(不大于500mm)h=500mm=0.5m,N=ahFs=0.60×0.50×32.68=9.8KN;对拉螺栓14,取有效直径12mm,容许拉力[Ntb]=10.00KN

对拉螺栓受力9.8KN<容许拉力10.00KN,满足要求。

本计算不含其他加固装置(木板斜撑)的辅助受力,已经能够达到受力要求,故本装置能有效的避免了涨模情况的发生。

7. 质量标准及质量保证措施

7.1防胀模加固装置质量标准:

7.1.1主控项目。

(1)弯曲钢筋与螺杆和铁片的焊接不应有常见缺陷。如咬边、焊瘤、夹渣、烧穿、气孔、裂纹、未焊透或未融合。对已经出现的焊接缺陷,应进行补焊或者重新焊接处理。对经处理的部位,应重新检查验收。

检查数量:全数检查。

检验方法:观察。

(2)防胀模加固装置的钢筋和螺杆的直径尺寸不应小于规定的直径。对小于尺寸允许偏差且影响受力的成品,应做加强处理,对经处理的部位,应重新检查验收。

检查数量:全数检查。

检验方法:量测,观察。

7.1.2一般项目。

防胀模加固装置的钢筋、螺杆不宜有一般缺陷。如裂纹、起皮、颗粒状或片状锈蚀、不顺直、夹渣、马蹄形切口等。

对已经出现的一般缺陷,应由施工单位按技术处理方案进行处理,并重新检查验收。

检查数量:全数检查。

检验方法:观察,检查技术处理方案。

7.2边梁模板支模加固质量标准:

7.2.1主控项目。

(1)边梁模板支模加固应根据梁截面尺寸大小、形式、侧模荷载大小、砼等级、砼振动棒振动荷载等条件进行设计。侧模板及加固装置应具有足够的承载能力、刚度和稳定性,能可靠的承受浇筑混凝土的重量、侧压力以及施工荷载。

(2)防胀模加固装置尾端的铁片固定应按施工技术方案固定。

(3)防胀模加固装置水平间距(不大于600mm)按施工技术方案执行。

7.2.2一般项目。

边梁模板安装应满足下列要求:

模板的接缝不应漏浆;在浇筑混凝土前,木模板应浇水湿润,但模板内不应有积水;浇筑混凝土前,模板内的杂物应清理干净;

起紧固作用的山型卡、螺帽均不得遗漏,且应安装牢固,并用扭矩扳手进行检查。

边梁模板支模加固质量要求:

(1)侧模上口通长应平直,无倾斜、无凹凸线,安装偏差应控制在规范允许范围内。

(2)模板轴线定位、外形尺寸、水平标高要准确无误。

(3)板面应平整洁净,拼缝严密,不漏浆。

(4)模板安装后应具有足够的承载能力、刚度和稳定性,能承受新浇混凝土的自重和

侧压力以及在施工过程中所产生的荷载。

7.3质量保证措施。

(1)严格控制防胀模加固装置的加工质量,要求焊接制作质量比现行国家规范有所提高,并派专人负责检验焊接成品,凡质量不达标的成品不得使用。

(2)保证模板有足够的刚度、承载能力和稳定性。我们所选用的各种模板系列是已经使用成熟的模板工程系列,能够保证施工成品质量符合现行钢筋混凝土质量标准。对于个别部位使用的非系列模板工程,需经技术人员设计计算方可使用。

(3)防胀模加固装置的铁片在用钉子钉紧时,钉子应全部插入模板,不得出现弯曲或漏钉现象。

(4)边梁侧模拼装加固完成后,首先工人要进行自检,检查山型卡和螺帽的紧固程度、是否有漏放,侧模上口是否顺直等,自检合格后,报经相应的质检员检查认可后方可进行下一道工序施工。

(5)模板拆除时间要达到规范要求的混凝土强度。

7.4使用过程注意事项。

(1)先制作的防胀模加固装置成品,应根据要加固的边梁截面尺寸大小,分类堆放,以便于使用。

(2)堆放在一起的防胀模加固装置,如发现翘曲、变形、应及时修理。

(3)铁片钉子固定用锤子时,幅度不能过大,防止锤到弯曲钢筋,使之变形,焊接点开裂。

(4)梁侧上口加固时,要拉通线控制上口的顺直,并在梁内设置水泥支撑,防止加固时锁的过紧,使梁截面变小或出现凹凸线。

8. 安全措施

8.1施工现场安全管理措施:

(1)认真贯彻“安全第一,预防为主”的方针,根据国家有关规定、條例,结合施工单位实际情况和工程的具体特点,组成专职安全员和班组兼职安全员以及工地安全用电负责人参加的安全生产管理网络,执行安全生产责任制,明确各级人员的职责,抓好工程的安全生产。

(2)施工现场按符合防火、防坠落、防物体打击、防触电等安全规定及安全施工要求进行布置,并完善布置各种安全标识。

(3)塔吊严格执行“十不吊”原则,防止加固装置在吊运过程中坠落伤人。

(4)电焊机要专门存放,要有挡雨、二次降压等装置。

(5)施工现场的临时用电严格按照《施工现场临时用电安全技术规范》的有关规范规定执行。

(6)电缆线路应采用“三相五线”接线方式,电气设备和电气线路必须绝缘良好,场内架设的电力线路其悬挂高度和线间距除按安全规定要求进行外,将其布置在专用电杆上。

(7)施工现场使用的手持照明灯使用36V的安全电压。

(8)做好三步一隔离,防止边梁加固时物体坠落。

(9)建立完善的施工安全保证体系,加强施工作业中的安全检查,确保作业标准化、规范化。

8.2环境管理措施:

(1)施工中重点做好以下控制:废弃物的管理;原材料与自然资源的使用;当地其他环境问题和社会性问题(如噪声、光污染等)。

(2)施工期间应建立《环境因素台帐》并将新出现的环境因素及时填写在《环境因素台帐》中,施工中做好控制。

(3)现场场容实行责任区包干制度,定期检查评比。

(4)清除施工后遗留的杂物时,应装入容器中集中运走,严禁随意抛撒。

(5)在切割钢材和焊接时,应在地面铺设防护板或彩条布,防止污染地面。

(6)施工中有噪声的工序应尽可能安排在白天,必要时采取隔音减噪措施防止噪声扰民。

(7)切割机及其他机械噪声排放的控制,施工时应搭设简易棚将其围起来,同时产生的废弃物应及时清运,保持工完场清。

8.3职业健康安全管理措施:

(1)进行成品焊接的工人,进场前必须经过安全及操作技能培训,考核合格,持证上岗。签订安全责任合同。

(2)施工人员必须遵守现场纪律和国家法令、法规、规定的要求,必须服从项目经理部的综合管理。

(3)施工人员进入施工现场必须戴符合标准的安全帽,其配带方法要符合要求;进入2m以上架体或施工层作业必须佩挂安全带。

(4)培训操作人员必须养成谁干活谁清洁施工完场地的良好习惯。

(5)施工人员高空作业禁止打赤脚、穿拖鞋、硬底鞋和打赤膊施工。

(6)施工人员不得任意拆除现场一切安全防护设施,如机械护壳、安全网、安全围栏、外架拉接点、警示信号等。如因工作需要,必须经项目负责人同意方可。

(7)施工人员工作前不许饮酒,进入施工现场不准嬉笑打闹。

(8)施工人员应立足本职工作,不得动用不属于本职工作范围内的机电设备。

(9)本项目施工多在室外,夏天酷热天气,现场应为工人备足清凉解毒茶或盐开水。

(10)搞好食堂饮食卫生,不出售腐烂食物给工人餐饮。

(11)夜间施工时在塔身上安装两盏镝灯,局部安装碘钨灯,在上下通道处安装足够的电灯,确保夜间施工和施工人员上下安全。

(12)边梁加固过程中应遵守操作规程,如遇途中停歇,应将其固定、并做好标识,防止材料坠下伤人。

(13)使用脚手架或吊篮施工时,应派专人检查各连接处,确保整体安全和稳定。

(14)吊运材料时应选好吊点,捆绑结实,防止坠落,起吊设专人指挥。遇到下列情况时应停止作业:风力超过五级;噪声过大不能听清指挥信号;大雾或夜间照明不足。

(15)机械用电和现场用电应符合《施工现场临时用电安全技术规范》(JGJ46-2005)的规定。

(16)用电设备应由专职电工负责安装、维护与管理,严禁非电工人员随意拆改,现场严禁使用裸线,敷设要有防碾压措施,应对供电线路进行检查,防止断线造成触电事故,配备相应的漏电开关,经常检查线缆有无磨损,开关有无漏电错相等。

(17)进入现场的作业人员对所使用的工具一定要保管好,存放在工具袋内或放在牢靠的不易碰落的地方,以防作业时工具失落砸人。

(18)进入施工现场的人员要看上顾下,看上就是看看上面是否有易坠物和有人作业,要做到及时躲开,顾下就是看看下面是否有料物绊脚或扎脚或是否有未加护盖的洞口。

(19)进入现场作业必须戴好安全帽,系好帽带,在无防护的高空作业必须系好安全带。

9. 环保措施

(1)成立对应的施工环境卫生管理机构,在工程施工过程中严格遵守国家和地方政府下发的有关环境保护的法律、法规和规章,加強对施工燃油、工程材料、设备、废水、生产生活垃圾、弃渣的控制和治理,遵守有防火及废弃物处理的规章制度,做好交通环境疏导,充分满足便民要求,认真接受城市交通管理,随时接受相关单位的监督检查。

(2)将施工场地和作业限制在工程建设允许的范围内,合理布置、规范围挡,做到标牌清楚、齐全,各种标识醒目,施工场地整洁文明。

(3)对施工中可能影响到的各种公共设施制定可靠的防止损坏和移位的实施措施,加强实施中的监测、应对和验证。同时,将相关方案和要求向全体施工人员详细交底。

(4)优先选用先进的环保机械。采取设立隔音墙、隔音罩等消音措施降低施工噪音到允许值以下,同时尽可能避免夜间施工。

(5)对施工场地道路进行硬化,并在晴天经常对施工通行道路进行洒水,防止尘土飞扬,污染周围环境。

10. 效益分析

(1)本工法因为采用螺杆废料和钢筋废料进行焊接加工,对废料进行了有效的的利用,控制了成本。

(2)采用铁片与模板的简易固定,操作简单,节省了工人的操作时间,提高了工效。

(3)采用控制边梁上侧涨模施工技术,使得混凝土成品顺直,可以有效保证结构边梁成型后截面尺寸,减少后期因胀模所需的打凿及修补的费用,节省了后期维修费用。

11. 工程实例

(1)文成县英格堡小镇度假酒店(一期)工程,由文成县中兴房地产投资有限公司投资兴建,总建筑面积约8512.68m2,该项目应用了控制边梁上侧涨模施工技术。

(2)鸥鸟王鞋业有限公司厂房工程。

项目位于瓯海区月落西街路与炬光园西路以西。本工程为框架剪力墙结构,总建筑面积13248.64m2。地上6层,地下1层,地下室为车库及设备用房。建筑高度为25.1M。由鸥鸟王鞋业有限公司兴建, 在该项目上都应用了控制边梁上侧涨模施工技术。

[文章编号]1619-2737(2017)05-12-626