大型矿浆搅拌槽不同挡板结构对矿浆云密度的影响

2017-06-22刘利宝王世杰沈阳工业大学机械工程学院辽宁沈阳110870

刘利宝,赵 晶,王世杰(沈阳工业大学机械工程学院,辽宁 沈阳 110870)

大型矿浆搅拌槽不同挡板结构对矿浆云密度的影响

刘利宝,赵 晶,王世杰

(沈阳工业大学机械工程学院,辽宁 沈阳 110870)

以辽宁某公司在建的φ16 m搅拌槽为研究对象,采用CFD中k-ε湍流模型和多重参考坐标系法(MRF),对搅拌槽内的多相流场进行了数值模拟分析,并研究了挡板不同形状结构、安装方式对搅拌效果的影响。结果表明,前倾直挡板比标准直挡板结构对多相流搅拌更有利;采用前倾直挡板结构搅拌后的理想混合区(浓度58%~62%)比例最高,当其前倾角为45°时理想混合区比例高达到88.48%,达到最优搅拌效果。

大型矿浆搅拌槽;挡板结构;浓度分布;云密度

矿浆搅拌槽是浮选工艺必要的调浆搅拌设备。大型浮选机的成功研制及工业应用,推进了调浆搅拌槽的大型化[1],其搅拌效果的好坏除与搅拌叶轮密切相关外还与流体介质的种类、搅拌槽及附件挡板等有关[2]。挡板系数、形状结构、安装方式的不同均会影响内部流场,从而影响矿浆浓度[3]。近年来,CFD软件的快速发展给准确模拟流体机械内部流场提供了很大方便。国内外关于搅拌槽挡板对流场分布的研究取得诸多成果,李鹏等[4]分析了搅拌桨所受压力以及搅拌介质在搅拌槽中停留时间,指出挡板结构能有效改善搅拌效果。房关考等[5]基于SC/Tetra方法对搅拌槽挡板数目进行优化,得出挡板数目愈多,湍动能的变化愈复杂,进而内部搅拌效果愈好,但实际工程中挡板数目取4片或6片为宜。佟立军[6]研究了通过改变挡板截面结构以改善叶轮的动力特性,提高搅拌体系的混合效率。蒋展志等[7]对底部不同结构尺寸对数螺线挡板的搅拌釜内流场特性进行了数值模拟。MH Vakili等[8]研究了挡板宽度对湍流流场的影响。FL Yang等[9]研究了具有非标准挡板搅拌槽内的流场,表明挡板布置方式对整个流场的影响不大,但它会改变叶轮的流量方向,功耗随挡板不对称度增大而增加。Q Liu等[10]研究了全挡板条件下不同导流挡板对搅拌槽内流场的影响,表明挡板可以有效地消除涡流,增强湍流效应和混合特性,全挡板条件下的4个挡板安装方式搅拌效果最好。

虽然目前挡板系数对搅拌效果影响的研究较多,但对挡板形状结构、安装方式的研究较少。竖直挡板搅拌槽已作为一种经典的搅拌设备[11],而对倾斜挡板等特殊挡板结构研究相对较少。本文利用CFD有限元计算方法中的多重参考坐标系法(MRF)对搅拌槽内的流场进行模拟,从挡板形状结构、安装方式2个因素对搅拌槽内的多相流流场进行分析,以提高叶轮的剪切性能,避免搅拌涡流,促进矿浆颗粒充分混合,以改善流场分布。

1 两相流模型与计算方法

基于欧拉两相流理论建立搅拌槽内流体的数学模型,欧拉模型的特点是把弥散相和连续流体相看作是连续介质[12],把分散相当做拟流体,两相在空间共存和相互渗透,两相都在欧拉坐标系下加以描述。搅拌槽内部的欧拉两相流模型采用多重参考坐标系法(MRF),在旋转坐标系中,旋转域为搅拌槽的叶轮及叶轮附近区域;在静止坐标系中,静止域为旋转域以外的其它区域,两个参考系之间通过交界面进行速度和浓度等相关参数的转换与匹配,使得计算简化。

搅拌槽内叶轮旋转导致的流体运动也是湍流,湍流流动是随时间和空间呈现出不规则的脉动,由许多大小不同的旋涡组成的。常用湍流模型包括:单方程模型、双方程模型(标准k-ε模型、重整化群k-ε模型、可实现k-ε模型)及雷诺应力模型和大涡模拟[13]。本文模拟过程采用标准k-ε湍流模型,其方程为见(1)、式(2)。

(1)

(2)

式中:Gk为平均速度梯度引起的湍流产生率;Ut为湍动黏度;C1=1.44,C2=1.92,σk=1.0,σ1=1.3,为经验常数[14-15]。

2 大型搅拌槽模型

2.1 基本结构

图1 搅拌槽结构示意图

本文选用大型搅拌槽结构尺寸来自辽宁弓长岭区某矿业公司的在建搅拌槽,如图1所示。其结构尺寸为:①整体槽体为圆柱形,直径T为φ16 m,高度H为16 m;②叶轮为六斜叶开启涡轮式叶轮,叶轮圆盘直径D为φ6.50 m,宽度b为1.20 m,安装高度距离槽底C为3.00 m;③叶片规格长×宽×高为3.50 m×1.20 m×0.15 m;④转轴直径d为φ0.60 m。

2.2 挡板形状结构

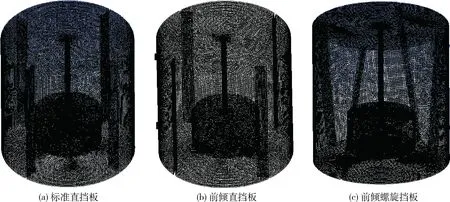

搅拌槽选用3种不同的形状结构挡板,尺寸均相同,长×宽×高为16 m×1.60 m×0.24 m,均在槽壁圆周放置4块。如图2所示,其中图2(a)俯视图为标准直挡板;图2(b)俯视图为与壁面法线成40°夹角的前倾直挡板;图2(c)俯视图为挡板高线与叶轮轴线成9°夹角的前倾螺旋挡板,见图2(d)。

图2 3种挡板形状结构

3 网格划分及边界条件

3.1 网格划分

网格划分主要分为两大类:结构化网格和非结构化网格。当计算区域比较复杂时,宜采用非结构化网格,它的节点编号命名是无规则的,甚至是完全随意的,并且每一个节点的邻点个数也不相同,非结构化网格对于网格的自动生成、自适应处理及平行计算的实施带来不少方便[16]。故搅拌槽的网格划分采用不同尺寸非结构化网格相结合的方法:桨叶区(即旋转区)结构较为复杂,为提高网格质量和计算的精确性,采用局部加密方法设定较细密的六面体网格;槽内其它区域(即静止区域)采用尺寸稍大的六面体网格。划分网格结果如图3所示,静止区域节点数197 535个,网格单元数为230 955个;如图4所示,旋转区网格节点数54 677个,单元数为71 179个。

图3 静止区网格划分

图4 六斜叶开启涡轮式叶轮旋转区网格划分

3.2 边界条件

通过给定合理的边界条件,才能模拟出准确流场得以计算求解,故设置边界条件为:将旋转区域(fluid-move)内的流体设定与搅拌桨相同转速进行旋转,静止区域(fluid-static)内的流体通过旋转域和静止域分界面的数据传递随着旋转域旋转而旋转;搅拌槽的进口选择为速度进口,出口选择为压力出口;挡板外表面和搅拌槽壁面定义为静止壁面边界条件(stationary wall);搅拌轴和搅拌叶轮表面定义为动壁面边界条件(moving wall),其中搅拌轴处于静止流体区域内,相对于区域内流体是运动的;搅拌叶轮处于旋转区域,和周围的流体以相同转速绕y轴转动,因此相对于区域内流体是静止的;搅拌槽的顶层液面运动幅度小可视为自由液面,定义为对称边界条件(symmetry),从而忽略其对整个搅拌过程的影响;槽内旋转区与静止区域的分界面,定义为内部界面(interior),进行相关数据的传递与转换。

4 多相流流场的分布

搅拌槽的工作介质为铁矿矿浆,矿浆的浓度为60.0%,密度为5 000 kg/m3,黏度为0.002 04 kg·s/m2,取现场物料进行颗粒直径分析得出平均粒度为50 nm。现以转速35 r/min为例,选取X轴截面对搅拌槽内流场进行分析。

图5为前倾直挡板搅拌槽在X=0截面压力匀图,与其它两种挡板压力分布规律一致。图6为3种挡板结构在X=0截面速度矢量图。可知在搅拌过程中,叶轮上方形成的负压区迫使周围浆液产生下压流,与六斜叶涡轮桨产生的上压流共同使流体形成两个旋转相反的涡流,从而使搅拌槽的底部也会形成一个涡流,流体环流到搅拌槽上半部分因势能增大动能减小,故流动缓慢。叶轮下方形成两个涡流区,不参与主循环,流速较小,浆液易形成沉降。图6(a)中因标准直挡板与流体垂直碰撞损失能量,使环流到达顶部时流场分散紊乱,能够形成整体循环但不明显,搅拌效果一般;图6(b)中由于挡板结构倾斜,有效避免了挡板与流体直接迎合碰撞,导致主循环涡流更明显,使矿浆搅拌整体混合更均匀,二次循环区域少,能量损耗小,搅拌效果最好;图6(c)中因前倾螺旋挡板结构向上倾斜,迎合流体使其顺势向上汇聚,导致流体在上部产生线性集中现象,上部分混合紊乱,不能形成主循环,槽体下部混合效果同前倾直挡板,故前倾螺旋挡板搅拌效果欠佳。

图7为3种挡板结构在Y=3.6 m截面的速度匀图,可知3种流场均是对称分布,最大速度均出现在叶片边缘,叶轮附近的流动比较剧烈,由于挡板的作用使叶轮周围都形成一个等值速度环流。图7(a)中标准直挡板流场紊乱,最大速度为14 m/s,高于其他两种挡板结果(11.9 m/s),搅拌效果不好;图7(b)中前倾直挡板因存在倾角提高了叶轮的剪切性能,使速度分布均匀,在3~5 m/s的区域最大,流场稳定,搅拌效果最好;图7(c)中前倾螺旋挡板周围速度分布不均,其他区域搅拌效果与前倾直挡板基本一致,搅拌效果仅次于前倾直挡板。

由分析可知,前倾直挡板搅拌效果最好;其他两种挡板欠佳,各有缺陷,标准直挡板在叶轮附近流场紊乱,前倾螺旋挡板在搅拌槽上部分流场分布不均。

图5 前倾直挡板搅拌槽在X=0截面压力匀图(单位:Pa)

图6 3种挡板结构在X=0截面速度矢量图(单位:m/s)

图7 3种挡板结构在Y=3.6 m截面速度匀图(单位:m/s)

5 挡板结构对矿浆浓度分布的影响

5.1 挡板形状结构对矿浆浓度分布的影响

仍以转速35 r/min为例,选取相同体积浓度区间30%~64%以便比较。如图8所示,直挡板叶轮下方存在高浓度区,两种倾斜挡板底部只存在少许沉淀,直挡板和前倾螺旋挡板叶轮轴周围均有少许高浓度区域,前倾螺旋挡板较为明显,这与其挡板结构导致环流在负压区产生的集中效应有关。由于流体在槽体上方流速小,流场分布相对紊乱,故槽顶均存在少量悬浮浆液和低浓度区。

为得到多相流流体中固相体积浓度的分布,现对3种挡板结构的搅拌槽在常规转速范围内选取25 r/min、30 r/min、35 r/min、40 r/min、45 r/min、50 r/min进行流场模拟分析,分别将X轴截面的16 892组离散数据导出。以2%的浮动范围拟定矿浆浓度在区间58%~62%内为理想矿浆浓度,用理想矿浆区体积占总体流体区的百分比检验3种挡板搅拌效果。如图9所示,得知前倾直挡板理想浓度区体积百分比最高,主要分布在85%左右,受速度的影响不大,搅拌最均匀,更符合复杂工况的需求;前倾螺旋挡板因挡板结构向上倾斜促进了流体的主循环,使理想浓度区受速度的影响较大,搅拌效果次之;直挡板搅拌效果较差,在50 r/min的高转速时理想矿浆浓度区的百分比仅为74.41%,但3种搅拌结果均在74%~85%之间。上述分析可知,在25~50 r/min转速区间内,前倾直挡板结构搅拌效果最好;3种挡板理想浓度区百分比随着转速的增高均有小幅度降低,有待扩大转速区间,进一步研究。

图8 3种挡板结构的矿浆浓度分布图

图9 3种挡板结构的理想矿浆浓度区(58%~62%)分布图

5.2 挡板安装方式对矿浆浓度分布的影响

将前倾直挡板的倾角分别设置为:25°、30°、35°、40°、45°、50°,其他条件不变,得出搅拌流场的模拟结果。如图10和图11所示,可知理想矿浆浓度区(58%~62%)的比例随挡板倾角增大先增高后降低,在25~35°倾角时矿浆浓度变化不明显,在倾角为40°时槽顶部低浓度区扩大,底部高浓度区减少,在倾角为45°时底部高浓度区最少,顶部低浓度区开始收缩,理想矿浆浓度区比例高达到88.48%。故该挡板在倾角为45°时搅拌效果最好。

图10 前倾直挡板不同倾角的矿浆浓度分布图

图11 前倾直挡板不同倾角的理想矿浆浓度区(58%~62%)分布图

6 结 论

通过考察大型矿浆搅拌槽多种挡板结构对矿浆匀密度的影响,表明在矿浆浓度、挡板尺寸和叶轮结构相同的条件下,相对壁面倾斜角度为45°的前倾直挡板矿浆搅拌效果最好。

1)从多相流场的分布来看,前倾直挡板(b)结构最优。前倾直挡板使矿浆搅拌主循环涡流更明显,矿浆循环范围更大,能使矿浆搅拌整体混合更均匀;搅拌二次循环区域小,能量损耗小,搅拌效果最好。

2)从挡板结构对矿浆浓度分布的影响来看,前倾直挡板结构最优。前倾直挡板搅拌所得的理想矿浆浓度处在58%~62%区间的百分比最高,搅拌效果受速度的影响不大,搅拌最均匀,更符合复杂工况的需求。

3)从挡板倾斜角度对矿浆浓度分布的影响来看,在倾角为45°时搅拌槽底部高浓度区和顶部低浓度区最少,理想矿浆浓度区百分比高达到88.48%,搅拌效果最好。

综上所述,在矿浆浓度、挡板尺寸和叶轮结构相同的条件下,相对壁面倾斜角度为45°的前倾直挡板矿浆搅拌效果最好。

[1] 王青芬, 张建辉. 大型矿浆调浆搅拌槽的设计及工业应用[J]. 有色金属, 2013(6):73-76.

[2] 丁绪准, 周理. 液体搅拌[M]. 北京: 化学工业出版社, 1983: 56-58.

[3] 郭聪聪, 越恒文, 许卓, 等. 搅拌槽内挡板对搅拌效果的数值模拟[J]. 给水排水, 2011(S1):199-201.

[4] 李鹏, 肖功明, 周萍, 等. 机械式搅拌锌浸出槽内流场和停留时间的数值模拟[J]. 热科学与技术, 2012,11(1):53-58.

[5] 房关考, 王克用. 基于SC/Tetra的搅拌槽挡板数目优化[J]. 上海工程技术大学学报, 2014,28(4):303-307.

[6] 佟立军. 机械搅拌槽挡板的研究[J]. 设计计算, 2005(3):17-19.

[7] 蒋展志, 刘雪东, 李岩, 等. 底部对数螺线挡板对搅拌釜流场特性影响的数值模拟[J]. 常州大学学报, 2013,25(2):67-71.

[8] Vakili MH, Esfahany MN. CFD analysis of turbulence in a baffled stirred tank, a three-compartment model[J]. Chemical Engineering Science, 2009, 64(2):351-362.

[9] Yang FL, Zhou SJ, Wang GC, et al. Study on the Hydrodynamics of a Stirred Tank Equipped with Non-Standard Baffles[J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(6):952-958.

[10] Liu Q, Tian Q. Influence of different numbers of baffles on the flow field in a stirred tank under full-baffle condition[J]. Applied Science And Technology, 2014, 41(4):56-60.

[11] 陈锋,黄雄斌. 两种挡板位置搅拌槽的混合特性[J]. 化学研究,2003,14(1):47-50.

[12] 王昌安. 国外浮选机的应用及发展[J]. 矿业快报, 2005(3):9-13.

[13] 李新明. 浆化搅拌槽的液固两相流及叶轮磨损特性的研究[D]. 长沙:中南大学,2012.

[14] 李国威, 冯新伟, 崔俊奎, 等. 叶片浸入深度对搅拌机内部流场影响仿真[J]. 南水北调与水利科技, 2012,10(1):22-26.

[15] 王福军. 计算流体动力学分析:CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004.

[16] 梁瑛娜. 直-斜叶组合桨搅拌槽内三维流场的数值模拟与实验研究[D]. 秦皇岛:燕山大学,2008.

Influence of different baffle structures on pulp cloud density in a large pulp stirred tank

LIU Libao,ZHAO Jing,WANG Shijie

(School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110870, China)

In order to study the construction of φ16 m stirring tank under construction by a mining company in Liaoning province, the multiphase flow field in the stirred tank was numerically simulated and analyzed by usingk-εturbulence model and multiple reference coordinate system (MRF) in CFD software. The effects of different shapes and installation modes of the baffles on the stirring performance were studied. The results show that the forward baffle is more beneficial to the multiphase flow mixing than the straight baffle structure, and the ideal mixed zone (58%~62%) is the highest when the forward baffle is used. When the angle of inclination is 45°, the proportion of the ideal mixing zone reaches 88.48%, and the optimal stirring effect is achieved.

large slurry stirred tank; baffle plate construction; concentration distribution; cloud density

2016-11-06 责任编辑:赵奎涛

刘利宝(1991-),男,河北省邢台人,硕士研究生,主要从事大型矿浆搅拌槽方面的研究工作,E-mail:921168467@qq.com。

TF351.5;TQ027.2;TD456

A

1004-4051(2017)06-0131-06