涡扇发动机涡轮和机匣碰摩故障飞行试验研究

2017-06-21郝晓乐雷晓波高莎莎

郝晓乐,雷晓波,文 敏,高莎莎

(中国飞行试验研究院,710089西安)

0 引言

整机振动值异常或超出使用限制值是航空发动机外场使用中暴露的主要问题之一[1]。现代航空发动机追求高性能和高推重比,结构日益复杂,工作条件苛刻,导致整机振动异常的因素逐步增多[2],相应的故障定位也越加困难;另外,在飞行试验中,受装机空间限制,大部分小涵道比涡扇发动机只采用1个振动传感器监控整机振动值,无法准确对异常振动故障定位分析和排除。

国内外学者针对叶片-机匣局部碰摩故障,进行了大量理论和试验研究,获得了较为丰富的研究成果。高艳蕾等[3]研究了叶片-机匣间发生偏摩情况时转子系统频率结构特征,分析了发生偏摩时,转子频谱的特征;陈果等[4]采用航空发动机转子试验台,模拟叶片-机匣局部碰摩故障,得到了不同转速下碰摩故障产生的频谱特征;Ahrens等[5]通过模型试验研究了叶片、机匣碰摩产生的接触力以及摩擦系数与转速间依赖关系等;Padova等[6]对发动机在工作转速下叶片-机匣的碰摩问题进行试验,测量叶片-机匣接触过程中碰摩力及叶片动应力,分析了碰摩导致的非线性特性。但针对叶片-机匣碰摩的飞行试验研究未见报道。

本文针对某涡扇发动机科研试飞中发生的发动机振动值异常故障,借助随机加装的应变片和振动传感器等测量装置的试验数据,准确定位了故障部位和原因。

1 发动机振动值异常故障

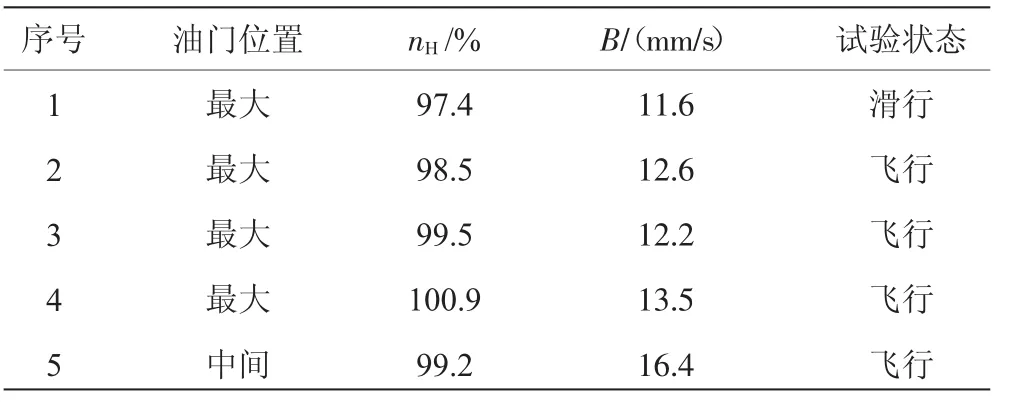

某台涡扇发动机在出厂前试车中,振动值基本在20 mm/s以下。装机后,该发动机在前期各架次试验中振动最大值统计情况见表1。表中nH为高压转子相对物理转速;B为发动机振动值。从表中的试验数据可见,在1次滑行和4次飞行试验中发动机振动最大值均在16.5 mm/s以下,且发动机均处于最大和中间状态。

表1 发动机装机后各架次发动机振动最大值

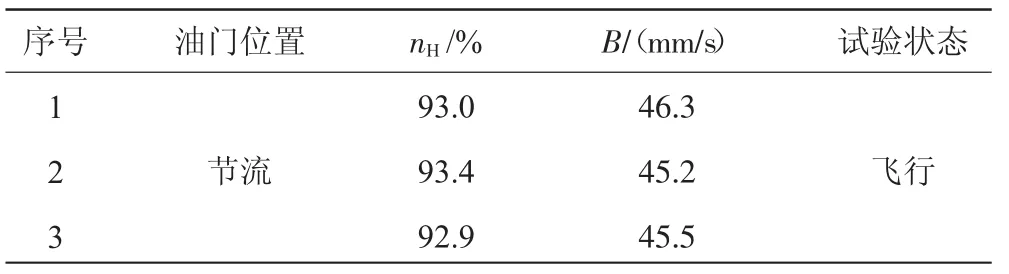

在进行某高度飞行包线右边界发动机工作稳定性验证试飞返场过程中,发动机振动值异常升高,如图1所示。从图中可见,在完成包线右边界大表速飞行返场过程中,在2架次飞行试验中均出现发动机振动值异常升高的情况(图中圆圈),而在起飞、爬升以及加速过程中,振动值均保持在20 mm/s以下。图中3次振动异常峰值时发动机主要参数见表2。表中Φ为发动机油门杆角度。表中振动峰值均在45 mm/s以上,高压转速均为93%左右,发动机状态基本一致。

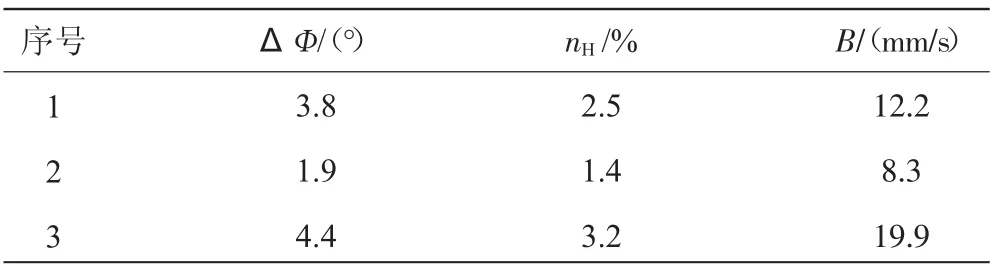

虽然发动机振动值并未超出《发动机使用维护手册》给出的限制值,但对比表1、2中的数据可见,表2中的振动峰值较前几架次明显突升。在振动值异常时,发动机油门位置变化较小,高压转速基本恒定,见表3。即振动异常并非由发动机过渡态过程所引发。综上,可判定为发动机振动值异常故障。

表2 振动异常架次峰值

表3 振动峰值前后主要参数变化幅值

2 振动异常故障原因分析

该型涡扇发动机发动机振动传感器安装在中介机匣上,如图2所示。中介机匣是发动机承力系统的主要部件,高、低压转子的轴向载荷和部分径向载荷由其传出,同时发动机的主安装节和附件机匣也安装在其上,其内腔还安装有发动机中央传动系统。因此,发动机振动传感器可以感受到发动机各部件的振动情况,但很难确认振动异常的振源。

此外,根据飞行试验需求,在该涡扇发动机的进气机匣和中介机匣等处安装应变测量片,在进气机匣、中介机匣和涡轮后机匣等处加装了振动传感器(图2)。通过分析发动机高压转子的振动频率以及各机匣处的振动值的变化情况,可以有效定位故障位置,分析发动机发动机振动异常的原因。

图1中第1飞行架次第1次振动异常现象发生前后,应变片测量数据的频谱分析结果如图3所示。对比正常振动水平和振动峰值时的频谱,可见正常振动时,图3(a)中只有较为明显的高、低压转子的1倍频nL和nH。而在振动峰值时图谱中,不仅有高、低压转子的1倍频nL和nH,还有高压转子的2倍频2nH,以及高、低压转子的组合频率,如2nH-nL和nL+nH。

第2飞行架次振动异常前后的频谱分析结果也基本相同,如图4所示。在正常振动水平时图谱中高、低压转子的1倍频nL和nH占优,但存在其他未知频率的干扰。而在振动峰值的图谱中,再次出现高压转子的2倍频2nH,以及高、低压转子的组合频率nL+nH。

文献[7-19]中对转、静子碰摩问题进行了详细的理论和试验研究。在双转子发动机发生转、静子碰摩故障时,高、低压转子基频和倍频激振力将增大,并且会出现如 nH±nL、2nH±nL等 anH±bnL形式的高、低压转子的组合频率,但不能判断出是高压转、静子碰摩或低压转、静子碰摩。因此,根据图3、4的分析结果基本可以确定振动异常的原因为转子和机匣碰摩,但无法具体定位碰摩部位。

第1飞行架次第1次振动异常和第2飞行架次振动异常过程中,位于中介机匣和涡轮后机匣的加装振动传感器所测得的机匣加速度如图5、6所示。从图中可见,在相同标尺下,涡轮后机匣加速度由蓝变红的时间明显早于中介机匣加速度的变化,表明其加速度突升发生得更早。从占优频率的幅值变化分析,2次振动异常发生时涡轮后机匣的振动突升明显早于中介机匣的,可以认为碰摩故障发生于涡轮单元体。

通过以上分析,可以确定振动异常的原因为涡轮叶片和机匣上的外环部件发生了碰摩,但无法准确确定为高压或低压涡轮。

3 发动机振动值趋势特征

在确定发动机振动值异常的原因是涡轮叶片和机匣外环碰摩后,通过分析碰摩过程中发动机振动值的变化,可以得到典型碰摩故障过程发动机振动值的发展趋势特征。3次涡轮和机匣碰摩过程发动机振动值的变化如图7所示。从图中可见发动机振动值的发展趋势呈现以下特征。

(1)在油门角度、高压转速不变时(即稳态过程),发动机振动值会缓慢持续上升(图7(a)),油门杆角度、高压转子转速波动分别仅为0.3°和1.3%,而振动值由27.5 mm/s增大至34.1 mm/s,持续约40 s;

(2)油门角度小幅度增大时,发动机振动值急剧增大(表3);

(3)在一定高压转速下,发动机振动值会突降(2 s以内),图7中3次碰摩结束瞬间发动机振动值降幅分别达到76.9%、74.1%和70.9%。

由此得到的涡轮和机匣碰摩的典型振动模式如图8所示。

4 故障原因简析

图1中3次由于涡轮转子和机匣碰摩产生的发动机振动值异常均发生在完成飞行包线右边界发动机工作稳定性验证试飞后的返场过程中。发动机以最大状态长时间高负荷工作,工况点基本接近工作包线极限,流道内气动热力环境处于高温高压状态,造成涡轮转子和机匣变形量较大。随后,发动机收至小状态工作,涡轮转子和机匣热变形开始恢复。当发动机再次由小状态上推到大状态时,涡轮转子和机匣热变形不协调,涡轮转子变形较快,机匣变形较慢,造成转、静子间隙不协调,导致涡轮叶片尖部与机匣局部碰摩,产生较大的碰摩力,从而引起发动机振动值增大。当发动机状态提高,流道气体温度升高后,转、静子变形恢复正常,叶尖与机匣不再接触,此时发动机振动值突降。

受加工装配等个体差异性影响,某些发动机涡轮叶尖间隙较大或比较均匀,转、静子变形协调,不会发生上述碰摩现象;而当发动机涡轮叶尖间隙较小或局部较小,热变形不协调时,就容易发生涡轮转子和机匣碰摩。此外,碰摩故障的发生还与发动机的工作状态和工作时间密切相关。

5 结论

本文利用某涡扇发动机加装的应变片和振动传感器的数据,分析了试飞中出现的发动机振动值异常故障,得到以下结论:

(1)涡轮和机匣碰摩导致发动机振动值异常;

(2)涡轮和机匣碰摩会使机匣应变图谱中出现高压转子的2倍频2nH,以及2nH-nL、nL+nH等高、低压转子的组合频率;

(3)该型涡扇发动机典型涡轮和机匣碰摩故障中发动机振动值的发展特征趋势如下:油门角度不变时,发动机振动值会缓慢持续增大;油门角度小幅度增大时,发动机振动值急剧增大;在一定高压转速下,发动机振动值会突降。

[1]邓午立,王娟.航空发动机外场振动问题分析与研究[J].航空科学技术,2014,25(4):19-23.DENG Wuli,WANG Juan.Research and analysis of in-field vibration problem for aeroengine[J].Aeronautical Science&Technology,2014,25(4):19-23.(in Chinese)

[2]黄志坚,高立新,廖一凡.机械设备振动故障检测与诊断[M].北京:化学工业出版社,2010:191-194.HUANG Zhijian,GAO Lixin,LIAO Yifan.Vibration monitoring and fault diagnosis of mechanical equipment[M].Beijing:Chemical Industry Press,2010:191-194.(in Chinese)

[3]高艳蕾,李勇,王德友.转子-机匣系统碰摩故障特征试验研究[J].航空发动机,2002(4):16-21.GAO Yanlei,LI Yong,WANG Deyou.Experimental investigation of rotor-to-casing rubbing fault[J].Aeroengine,2002(4):16-21.

[4]陈果,李成刚,王德友.航空发动机转子-滚动轴承-支承-机匣耦合系统的碰摩故障分析与验证 [J].航空动力学报,2008,23(7):1304-1311.CHEN Guo,LI Chenggang,WANG Deyou.Nonlinear dynamic analysis and experiment verification of rubbing faults of rotor-ball bearing-support-stator coupling system for aeroengine[J].Journal of Aerospace Power,2008,23(7):1304-1311.

[5]Ahrens J,Ulbrich H,Ahaus G.Measurement of contact forces during blade rubbing[C]//Vibrations in R otating Machinery.7th International Conference,Nottingham,Imech E,London,2000:259-263.

[6]Padova C,Barton J,Dunn M,et al.Development of an experimental capability to produce controlled blade tip/shroud rubs at engine speed[J].Journal of Turbomachinery,2005,127(4):726-735.

[7]陈果,于月明,刘永泉,等.基于倒频谱分析的航空发动机转静碰磨部位识别[J].机械工程学报,2014,50(7):32-38.CHEN Guo,YU Yueming,LIU Yongquan,et al.Identifying rotor-stator rubbing positions using the cepstrum analysis technique[J].Journal of Mechanical Engineering,2014,50(7):32-38.(in Chinese)

[8]马辉,杨健,宋溶泽,等.转子系统碰磨故障实验研究进展与展望[J].振动与冲击,2014,33(6):1-12.MA Hui,YANGJian,SONGRongze,et al.Review and prospect on the research of rub-impact experiment of rotor system [J].Journal of Vibration and Shock,2014,33(6):1-12.(in Chinese)

[9]李洪伟,李明.某型航空发动机常见振动故障分析[J].新工艺技术,2015,32(5):88-91.LI Hongwei,LI Ming.The common vibrating analysis for the aero-engine[J].New Technology&New Process,2015,32(5):88-91.(in Chinese)

[10]艾延廷,周海仑,孙丹,等.航空发动机发动机振动分析与控制[J].沈阳航空航天大学学报,2015,32(5):1-25.AI Yanting,ZHOU Hailun,SUN Dan,et al.Study on the control of the whole aeroengine vibration[J].Journal of Shenyang Aerospace University,2015,32(5):1-25.(in Chinese)

[11]柏树生,艾延延,翟学,等.航空发动机发动机振动常见故障及排除措施[J].航空维修与工程,2011(1):43-45.BAI Shusheng,AI Yanting,ZHAIXue,et al.Analysis and solution of common faults in body vibration of aeroengine [J].Aviation Maintenance&Engineering,2011(1):43-45.(in Chinese)

[12]孙云岭,张永祥,常汉宝.基于定子振动的转子碰摩故障诊断方法研究[J].机械工程学报,2009,22(4):391-394.SUN Yunling,ZHANG Yongxiang,CHANG Hanbao.Method of rotor rub-impact faults diagnosisbased on stator vibration signal[J].Journal of Mechanical Engineering,2009,22(4):391-394.(in Chinese)

[13]WANG Q,CHU F.Experimental determination of the rubbing location by means of acoustic emission and wavelet transform[J].Journal of Sound and Vibration,2001,248(1):91-103.

[14]崔淼,张韬,孟光,等.航空发动机转子系统碰摩故障的实验研究[J].振动与冲击,2005,23(3):17-20.CUI Miao,ZHANG Tao,MENG Guang,et al.Experimental study on rub and impact in rotors system of aeroengines[J].Journal of Vibration and Shock,2005,23(3):17-20.(in Chinese)

[15]卢文秀,禇福磊.转子系统碰磨故障的实验研究[J].清华大学学报(自然科学版),2005,45(5):614-617.LU Wenxiu,CHU Fulei.Experimental investigation of rotor rubbing faults[J].Journal of Tsinghua University(Science and Technology),2005,45(5):614-617.(in Chinese)

[16]王建峰,尹忠信,韩天.转子碰磨系统实验研究 [J].应用科技,2010,37(7):40-43.WANG Jianfeng,YIN Zhongxin,HAN Tian.Experimental study of rotor rub system[J].Applied Science and Technology,2010,37(7):40-43.(in Chinese)

[17]曲秀秀,陈果,乔保栋.转子动静碰磨故障试验研究[J].飞机设计,2011,31(4):50-54.QU Xiuxiu,CHEN Guo,QIAO Baodong.Experimental study of rotor rub-impact fault[J].Aircraft Design,2011,31(4):50-54.(in Chinese)

[18]吴峰崎,孟光,荆建平.基于加速度信号全谱分析的转子碰磨故障特征提取实验研究[J].振动与冲击,2006,25(2):44-47.WU Fengqi,MENG Guang,JING Jianping.Feature extraction based on acceleration signal’s full spectrum analysis for compound rub malfunctions of rotor[J].Journal of Vibration and Shock,2006,25(2):44-47.(in Chinese)

[19]WU Fengqi,MENG Guang.Compound rub malfunctions feature extraction based on full spectrum cascade analysis and SVM[J].Mechanical System and Signal Processing,2006,20(8):2007-2021.