航空发动机产品可制造性评估的应用研究

2017-06-21孙岩峰

孙岩峰,黄 颖,何 恒

(中国航发成都发动机有限公司,成都610503)

0 引言

提高产品质量、降低生产成本、缩短开发时间是制造业成功和发展的关键因素及目标。设计和制造集成的开发方式一直是研究热点,可制造性评估是实现设计和制造集成的重要手段。DFM(Design for Manufacturing)称为面向制造的设计或设计可制造性,这个概念最初在电子行业提出并实施,因为电子行业中的半导体垂直分工细致,代工企业与IC设计商之间领域分明,通过实施DFM,可以提高产品批产合格率,从而降低成本、缩短产品上市时间。

按狭义范围理解,设计可制造性评估即产品设计的工艺性评估,就是在产品设计过程的早期就考虑制造的因素,指导产品设计,减少设计的反复,使产品一次开发成功。其目的是保证满足产品质量的条件下,采用合理而经济的制造工艺来达到设计要求,从而实现最优化产品定义。

按广义范围理解,设计可制造性评估是由设计工程师主导,组织制造供应商对产品工艺性进行评判的工作,不只包括产品定义和工艺,还应涵盖实施该工艺过程中的制造系统,即产品的结构工艺性、可加工性、可装配性、标准文件、制造成本和制造周期等方面。也就是说,可制造性评估是从制造可能性和经济性的观点来检验设计的质量。

相比起电子行业,航空发动机的设计可制造性评估研究工作起步较晚。特别是我国航空发动机研制体系是俄罗斯研发体系的产物,如设计所和制造厂是分离的,现有工作流程简单,沟通不充分,有可能导致设计不合理引起后期制造、装配问题,延误研制进度。

国外发动机企业的产品已实现全球化制造,以美国某知名航空企业为例:下游供应商多达成百上千,分布在美国、欧洲、亚洲等各地,每个供应商有不同生产能力和经验,因此必须开展设计可制造性评估工作,以保证设计意图和产品制造匹配。笔者所在公司经历了30多年外贸转包生产,和美英等国际知名航空发动机企业长期合作,并在一些国际最先进的发动机上开展了同步工程,从2012年开始成为中国最早一家和国外发动机零部件设计开展同步工程的单位。至今,已开展同步工程共计16项。DFM是同步工程的核心技术,在产品生命周期的各个环节中,设计和制造最为重要。因此在同步工程的开始,就要考虑产品的可制造性和可装配性等因素[1],因此DFM已成为同步工程的热门课题之一。作者曾多次参加同步工程工作,实际参与了顾客面向供应商开展的可制造性评估工作。

本文通过可制造性评估的具体案例详细介绍其工作要求和优点,以期探讨该方法在国内军品研制生产过程中应用的必要性。

1 航空发动机研发现状及存在问题

由于设计所和制造厂是分离的,所以目前国内航空发动机研发一直采用串行模式,即零组件设计→打样图的工艺性审查→发出生产准备图纸→工艺性审查→反馈问题→形成技术问题协调单(保证生产准备不受影响)→修订设计图→换版发出。这种模式流程相对简单,但需要等待上一阶段全部完成后,才能进入下一阶段工作,并交换成套信息。

目前航空工业发展迅猛,新产品推出速度越来越快,传统的串行设计模式已经越来越跟不上发展的速度。一方面,设计所设计员的工程背景有限,工艺能力较差,在发动机设计过程中对工艺性的考虑不足,导致很多零、部件工艺性较差或制造成本高,同时在设计阶段,产品相关信息不能及时提给工艺部门、制造部门、质量控制部门、采购部门及其相关供应商,难以全面考虑制造可行性和质量保证等问题,所以国内军品零件的工艺性不如外贸零件,往往是图纸已经出来,制造厂进行工艺性审查时提出的建议,设计所一般不会采纳。另一方面由于设计与制造单位的分离,造成信息沟通不充分,设计先天缺陷往往在后期才暴露出来,造成后期工程更改,或者由于设计不合理引起后期制造、装配问题,延误研制进程,或者很多意见无法融入设计图样和文件中,产品制造性问题导致的设计变更,甚至可能引起相关配套产品的变更;浪费人力物力,影响制造周期。

现代航空发动机研发工作需要各个专业设计人员的配合与协调,众多承制部门和单位要及时交换信息并验收成果。面向产品全寿命周期的并行设计技术(即同步工程),就是对产品整个研发过程的各个子系统同步研发,产品与工艺、工装的开发,产品与质量目标同步规划,使开发者从概念形成开始就考虑其他子系统的接口和需求,考虑后续工艺和工装的水平和能力,考虑质量目标的实现要求。即研发时就考虑到整个产品生命周期内的所有因素(包括质量、成本、进度和用户要求)的1种系统方法[2-5]。在产品各部分的同时设计和综合,以及有关工程、制造和支持相关性协调的处理。在同步工程中往往应用设计可制造性评估,使开发人员从一开始就能考虑到产品寿命期内的所有环节,即从项目规划到产品交付的有关质量、成本、周期和用户要求等[6-10]。

鉴于目前国内设计所与制造企业沟通不畅的特殊情况,必须通过学习国外的先进经验,开展设计可制造性评估,提升设计质量,最终达到提高产品质量、降低制造成本以及缩短试制周期的目的。

2 国外知名航空发动机制造企业的可制造性评估方法简介

任何产品的设计不会百分百完美,从设计阶段、产品制造、装配试车再到成熟使用,或多或少都会有问题出现,即使是国际知名企业,产品设计也存在不足之处,仍然需要开展可制造性评估工作。设计师联合供应商开展设计可制造性评估,充分考虑供应商在零件加工过程中提出的改进建议,并将其纳入设计更改。评估时需考虑产品全加工过程,包括结构定义、尺寸公差限制、形位公差、特种工艺,甚至材料等。设计工程师对供应商提出的意见进行评估和采纳,在加工前就有效提高产品的工艺加工性, 提高成本优势,实现“双赢”。

实际上,产品可制造性评估工作贯穿于产品整个生命周期。如果按时间段来划分产品生命周期,可以分为设计启动、设计研发、设计定型和工程定型等4个阶段。每个阶段的工作目的、工作要求、评估流程和评估方法(工具)、评估输入和评估结果形式有一定的差别。

2.1 设计启动阶段

由于航空发动机结构复杂,在大多数情况下,新设计的航空发动机产品并不是完全意义上的全新产品,而是在已有产品基础上,根据新功能等需求进行更新或改进。因此即使没有最终产品设计,设计工程师仍然可以开展评估工作。即在设计启动阶段,产品处于“概念设计”,在缺少特征尺寸和工艺要求不完善的情况下,在选定制造供应商之后就由设计发布结构初样设计模型,可以开展这个评估工作。比如评估产品性能是否满足客户需求、其主要参数是否满足产品的可制造性和加工工艺性是否合理等。产品的性能要求、系统和试验等要求的评估审定在设计部门内部开展。对于可制造性和加工工艺性,需要设计工程师联系制造供应商,开展评估工作。

2.1.1 评估目的

在设计启动阶段开展可制造性评估,其目的是有助于制造供应商初步了解产品设计要求,评估自身加工能力,提前合理安排实际加工工序和过程,为下一步研发和制造集成工作奠定基础,也可以称为“功能预评审”。

评估目标:(1)设计单位将设计意图传递给供应商;(2)强调原有设计和工艺的应用;(3)将工程和质量要求传递给供应商;(4)将项目要求传递给供应商;(5)实施对工程要求符合性的预评审。

2.1.2 工作内容

任命设计单位和制造供应商的项目经理;审查设计要求;审查预计的性能要求;审查发动机系统要求;确定试验要求;审查可靠性、维护性和安全问题;审查零件早期成熟的设计方案;审查相似零部件的知识经验;确定设计性能的服务寿命;审查拟使用的材料;讨论与适用的设计单位的设计规程的一致性;审查关键质量特性(CTQ)和关键指标(KC)的要求;易装配性;讨论零件的预期研发计划;审查六西格玛设计(DFSS)和可靠性设计(DFR)的初始评分卡;确定下一次评审日期。

2.1.3 评估人员

设计单位的设计工程师、系统工程师、产品质量工程师、价值工程师、材料工程师、机械分析师及其他技术专家;制造供应商的设计工程师、制造工程师、质量工程师、生产和项目管理人员。

2.1.4评估方法

通过视频会议,展示PPT文件或UG模型,设计工程师向制造供应商传递原有产品的特征尺寸和工艺要求,并以此为基础,告知制造供应商预估的新设计要求和可能的更改风险,比如材料更改、关键特征、关键工艺或者可能会增加哪些新的形体特征等等。除此以外,还应该向制造供应商告知,为配合新发动机试车试验,新设计产品的需求数量和交付时间。功能预评审评估清单见表1。

2.1.5 评估流程

设计单位和制造供应商组成跨部门团队熟悉拟研发零件的设计规范意图和项目要求。向团队传递零件的功能、在发动机中的位置、装配要求,同时也包括运行环境、特殊操作、安装和拆卸技术。评估流程如图1所示。

2.2设计研发阶段

经过前期的评估交流,设计和制造双方达成合作意向,由此开始进入研发阶段。由于在研发阶段,设计更改频繁,信息量巨大,因此要求双方紧密联系,需要定期沟通、开会并做好记录。此阶段的评估工作专业是多方面的,应该充分考虑到实际加工的情况,制造单位根据初样结构制造工艺性与设计沟通,提高加工性和经济性,提出与结构相关的制造工艺实现的建议。评估工作不仅相关产品尺寸精度、特种工艺、加工合理性,也涉及标准符合性和产品检测等多个方面。

2.2.1 评估目的

在设计研发阶段开展可制造性评估工作,其目的是有利于增强设计的工艺性,避免由于设计与工艺能力不协调产生较多不合格品审理。同时能提高设计开发的有效性,将制造工艺要求和质量要求提前引入产品设计过程中,充分利用供应商的知识经验,优化设计方案,设计图样更加完善,最大化减少设计更改工作。也可以称为“设计最优化评审”。

评估目标:(1)确保开发可行性的设计;(2)确保制造供应商的能力符合需求方的要求;(3)鉴别和纠正设计存在的问题;(4)确定总设计意图的一致性;(5)尽量减少导致不合格品审理的零件偏差;(6)鉴别和纠正所有生产和质量敏感的设计区域;(7)评定与所有需求方标准的一致性。

2.2.2 工作内容

对先前的评审提出行动措施;指定支持人员和技术资源;与需求方标准的符合性;可靠性、可维护性、安全;图纸更改控制;设计更改与生产问题;图纸(草图/详图/尺寸/公差/基准)的评审;装配的简易性;材料、替代材料;工艺路线和过程评估;质量;设计规程;安全和维护性的审查;关键质量特性(CTQ)和关键指标(KCs)要点和要求;CTQs和KCs的6σ能力的评估;DFSS工艺和初步的DFR的评估;生产流程卡(6σ零件);来源审核;测试计划要求;风险评估/规避风险计划修正;主要项目计划或进度计划的修正;确定下一次评审日期。

2.2.3 评估人员

设计单位的设计工程师、质量工程师、价值工程师和其他技术专家;制造供应商的总工程师、设计工程师、质量控制/检验人员、材料工程师和其他专业技术人员。

2.2.4 评估方法

采用专用文件-交流单(Memo或者Comm Sheet)传递设计要求,交流单按正式文件传递和存档。定期召开视频会议,频次按工程进度需要确定,一般为每周1~2次。在会议之前,设计工程师应陆续将已确定产品的特征尺寸、工艺要求等信息通过交流单传递给制造供应商。制造供应商组织工艺、制造、采购和质量部门在会议前期评估交流单,在视频会议上和设计工程师讨论,并形成书面意见,会后按正式文件进行反馈。设计工程师根据制造供应商的反馈意见,敲定无异议的设计特征,评审有异议部分并寻求解决方案,最终双方在设计方案上达成一致。设计最优化评审评估清单见表2。

2.2.5 评估流程

修改设计图以适应选定制造供应商的设备、工具和工艺能力。目标是增强工艺性并避免由于初始设计与工艺能力不协调产生的不合格品审理。建立来源审核要求。评估流程如图2所示。

2.3 设计定型阶段

通过前2个阶段的评估交流,产品设计逐步完善成型,发布详细正样的结构尺寸要求,设计图样正式定稿发布,产品进入设计定型阶段。在这个阶段,产品加工已经完成或接近完成,必须考虑产品的制造系统。设计制造单位对正样结构进行精细加工的制造工艺性审查,与设计达成综合最佳的修正意见,确保产品的可实现性和结构设计功能、性能目标的最优平衡。如果供应商对更改要求无异议,需要在规定时间内反馈评估统计结果,并贯彻设计更改。英国某航空采用FVRA表单评分的形式建立同设计工程师沟通反馈,将制造性或检测性差的尺寸特征,标识为高级或中级风险等级,能帮助设计工程师聚焦具体尺寸特征要求,综合考虑改进设计特征,提高产品设计和加工、检测的符合度,进而减少产品批产后可能出现的风险和不合格品审理。

表2 设计最优化评审评估清单

2.3.1 评估目的

在制造供应商的试生产阶段开展评估,其目的是验证设计的可制造性、可检验性。可制造性主要是验证设计的零件从能不能加工、好不好加工、能加工出来的合格率大小、加工成本等方面的因素;可检验性主要是验证零件尺寸能不能检测、好不好检测、测具能否设计出来、测头能否接触到检测形体、是在工序中检测还是终检等方面的因素。考虑加工质量和成本,尽量减少高风险的特种工艺和不够健全的加工技术,确保加工、装配和试验能满足要求。因此这个评估也称为“试制、生产和质量评审”。

评估的目标:(1)确保完成的设计具有可制造性、可验证性,审查所有与零件最终设计有关的生产、质量和特种工艺,审查材料与特种工艺能力的协调性;(2)确保工艺路线和工艺图表符合要求;(3)确保现场工艺符合工程要求;(4)审查试制和改进零件过程中生产、工艺、装配和检验方面暴露出的问题并确保已经采取了纠正措施。

2.3.2 工作内容

评估讨论材料和工艺与规范的一致性;初始图纸和工艺图表的状态和适宜性;定义关键的生产和质量特性;知识经验的应用;评审生产流程图;重要工艺的鉴定;SSL要求的评审/定稿;可行性评审,包括CTQs、KCs、特种工艺和历年棘手区域;评审/修改/同意验收试验说明书;评审/修改/同意装配说明书;评审/同意质量要求并实施;确定Gage R&R(测量系统再现性与重复性分析)要求;生产风险评估和规避风险计划;评审工艺能力;工装(机加工、铸造、锻造);基准;无损检测(时间、地点、方法);装配的简易性;定义CTQ数据库并制订实施计划;审查/更新主进度计划;确定下一次评审日期。

2.3.3 评估人员

设计单位的设计工程师、质量工程师、材料工程师以及其他技术专家。制造供应商的设计工程师、质量工程师、制造工程师以及其他专业的技术人员。

2.3.4 评估方法

在这个阶段,评估工作不再采用视频会议等形式,主要采用书面的评估,不同企业的评估方式有所不同。如美国某航空企业采用评估表,而英国某航空采用FVRA表单。

2.3.4.1 评估表的具体评估内容

试制、生产&质量评审评估清单见表3。

2.3.4.2 FVRA表单介绍

英国某航空公司采用FVRA表单开展可制造性评估。FVRA表单示例见表4。FVRA即Feature Verification Risk Analysis(特征风险分析),是 DCM(特征尺寸矩阵表单)的一部分。DCM(特征尺寸矩阵表单)用于设计评审工作,其包含7个部分:图纸描述、特征描述、特征风险分析、特征验证方法、图纸符合性、综合信息、超差呈报。DCM评审由设计工程师、机加工程师和制造供应商合作完成。

FVRA表单位于DCM流程的第3部分,包含3个评分列 (“Severity scores”、“Occurrence scores”和“Detection scores”)组成,分别由设计工程师和制造供应商填写完成,其作用为:(1)识别应改进的设计定义;(2)识别应改进的机加工工序和/或检测方法;(3)帮助分类特征为A,B或C等级。

设计工程师识别出所有尺寸特性并分别赋予编号,编号采用由页数和特征编号相结合的5位数字,如01001(01-第1页,001-1号特征)。设计工程师和制造供应商按照编号,在FVRA表单中以打分的形式分别评定各个尺寸特性。设计工程师评分“严重度分值Severity scores”栏,评分等级根据尺寸特性超差对发动机功能的影响程度;制造供应商评分“加工分值Occurrence scores”和“检测分值 Detection scores”,前者的评分标准根据尺寸特性的可制造性,后者则按尺寸特性的可检测性。评分等级有高、中和低3个等级,分值设定分别为10、5和1。

表4 FVRA表单示例

2.4 工程定型阶段

产品投入批量生产并开始实际使用就进入了工程定型期。在这个时期,已完成了产品工程设计并实现试制产品交付。虽然多数产品比较稳定,设计更改较少,但因为某些原因,比如改善产品性能或降低生产成本而进行设计优化的情况,因此仍然需要开展评估工作。

2.4.1 评估方法

工程定型期的设计更改要比设计定型期的更改更加慎重。因为在供应商内部,针对该产品的各个加工系统已经成熟,不恰当的设计更改可能会极大增加加工成本,而导致设计单位和供应商的合作不能正常进行。这个阶段的评估主要通过审核方式和更改单来开展。

设计工程师在发布更改单前,首先会进行如下2类现场审核,便于设计工程师直观了解零件加工状态,并结合零件工作状态对设计进行改进。

2.4.1.1 PPR审核

重点产品审核 PPR(Priority Part Review,),一般是用于发现产品在制造或使用过程中的问题,但是不能明确是哪些因素引起的,因此设计工程师到加工现场开展审核,组织供应商制造工程师和质量工程师参与,确认产品制造是否完全符合设计意图。审核零件和内容的确定是在供应商所承接的产品范围内,由设计工程师根据设计关注点来确定的,检查文件资料、审核从投料到产出全加工过程。

2.4.1.2 AWO审核

AWO(Action Work Out),类似于六西格玛项目,设计工程师针对产品的某一方面,如降低成本或是提高加工效率等等,由设计方的设计工程师、制造工程师和质量工程师,联合供应商方的设计工程师、制造工程师和质量工程师组成综合团队。通过审核加工过程、对加工数据进行分析、组织团体头脑风暴等形式,一起评估并提出设计或者制造方面的改进点。

2.4.2 更改单

一般采用更改单反馈来开展设计更改的评估和落实。设计更改单评估见表5。更改单是交流单的拓展,设计通过更改单传递设计更改信息,并通过更改单反馈在设计和制造之间建立沟通渠道,要求制造供应商在一定时间内反馈相关信息,以收集设计更改信息对产品工艺、验收和贯彻情况等信息。比如:产品的工艺验收:是否改变工艺路线/加工程序?是否修改制造、装配和检验规范?是否需要重新设计或制造工装/测具?设计更改贯彻:由哪个车间负责贯彻?计划从何时开始贯彻?目前已经有多少在制品和库存?实际从哪批产品开始贯彻?

3 可制造评估的实例展示

实例1 尺寸公差合理性

针对美国某新型发动机的压气机静子机匣,其初始设计外型面轮廓度公差较为严格,导致加工成本很高。笔者公司通过设计可制造性评估并根据以往经验和设计必要性,说服国外设计师更改凸台结构,放宽轮廓度要求,增加退刀槽,更改喷丸丸粒要求等,有效地降低了加工成本。

针对某新型发动机的高压涡轮机匣,其管道镜凸台在焊接管子后无法再加工,且焊接可能会引起变形,轮廓度公差较难满足。笔者公司在制造过程中发现了该问题,向设计师建议增大轮廓度值。设计师评估满足设计要求后,同意将公差放宽。

表5 设计更改单评估

实例2 提高可加工性

针对某新型发动机的燃烧室机匣组件,其初始设计方案为内外机匣由电子束焊接成形。焊缝初始设计沿用原参考产品-法向焊缝。笔者公司经过充分评估后,发现自身焊接设备能力不足,且焊接有干涉。经反馈后,设计师更改为水平焊缝,保证了制造。

同样该型发动机的燃烧室机匣,外型面上有多个安装仪器的凸台。其初始设计方案中凸台安装槽壁厚很薄,加工时容易变形,且这种设计并不能提供有效的保护作用,还导致加工刀路复杂,检验成本增加,初始设计如图3所示。建议将其改成通槽,设计师评估后接受,对该特征做了修改,显著改善了设计的可加工性,最终设计如图4所示。

又如英国某新型发动机的机匣组件,其前安装边沉头孔初始设计为R=0.1±0.05,但是无法购买到如此小R的镗刀,通过与设计工程师交流装配关系,并确认R给定太严。因笔者公司精加工能做到R=0.4,所以建议改为R=0.3±0.1。经设计师审核之后,确认此处R改大后并不影响螺栓头的装配,最终改为R=0.3±0.1。

又如美国某新型发动机压气机静子机匣,对其有喷丸要求,但是笔者公司没有配置相对应的丸粒。如果重新购买新丸粒,不仅会增加加工成本,还可能造成现场实际生产时,丸粒混淆的质量事故。经喷丸工程师提出专业意见,说服了设计更改了丸粒,使用制造商已有的丸粒。

实例3 提高标准符合性

针对美国某新型发动机燃烧室机匣,其仪器接口螺纹的初始设计按宇航标准要求,但是产品实际厚度不能满足该标准要求的尺寸。笔者公司核对标准和产品实物后发现,设计要求的形体在产品实物中不存在。经反馈后,设计工程师修改设计要求,取消该标准控制的尺寸。

案例4 提高产品特征可检测性

针对美国某新型发动机的燃烧室机匣,内机匣壁有2级沟槽。设计师提供了检测要求,初始测具如图5所示。但是笔者公司对方案进行评估后认为测臂长度过长,影响尺寸测量精度,同时也不便于检测操作。如果测具支撑面由大端端面改为第1级沟槽内壁,那么测臂长度将大大缩短,操作方便。将方案反馈后,设计师认同笔者公司的设计方案,有效提高了零件的可检测性。最终测具如图6所示。

案例5 提高产品一次合格率

针对美国某成熟发动机机型的燃烧室机匣,其法兰边螺孔是寿命控制点之一。螺孔中位丝套、锁片、垫圈3层密封,保证紧密配合不漏气。但是在某次发动机试验操作中,所有操作动作都合格了,燃烧室却发生了漏气。但是经过检测,各个零件均尺寸合格,无法定位问题所在。通过开展PPR,设计确认装配时应选择尺寸公差为上限的丝套进行安装。改进后零件均一次合格。

案例6 有效降低加工成本

美国某成熟发动机的1号轴承座后法兰上有特殊结构形体,加工工艺复杂:(包括车削、铣削和孔加工等),需要频繁更换刀具和设备。初始设计如图7所示。通过AWO审核,设计了解实际加工耗时费力,于是在满足产品工作性能的前提下,对产品形体结构进行更改,取而代之为完全车削加工的法兰边。据估计,更改后每个零件的加工工时降低了8 h,节约300美元左右;刀具损耗减少了近千元。此设计更改不仅节省了加工工时,降低刀具成本,同时也降低了产品采购成本。最终设计如图8所示。

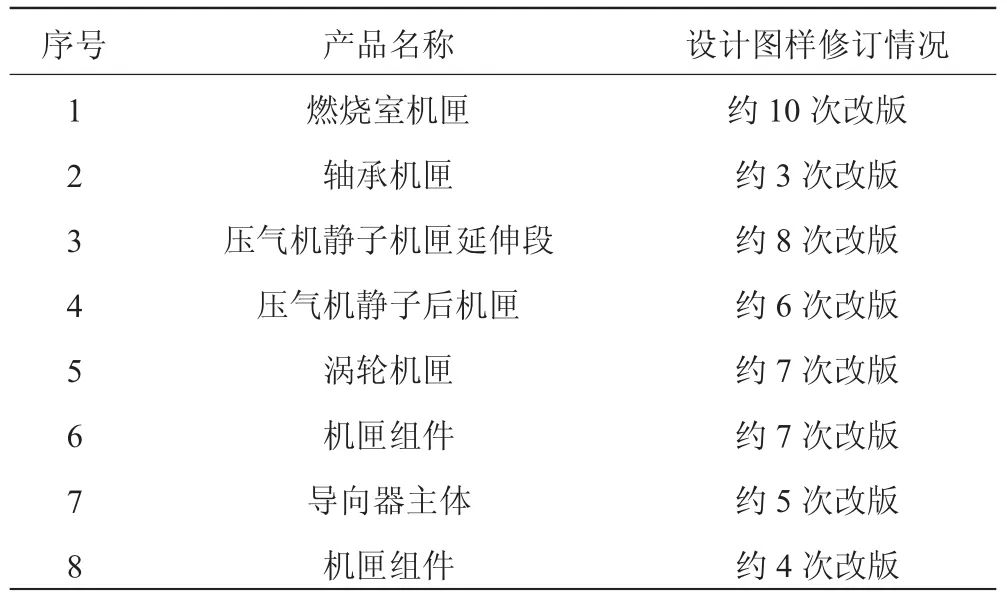

4 成果展示

美英知名航空公司在研发新机型的发动机零件时,通过和笔者公司开展设计可制造性评估,不仅缩短了产品开发周期:某新机型的燃烧室机匣,在11个月即完成设计和制造交付。更是通过引入笔者公司的制造经验,提前优化设计,完善设计图样,减少了批产后的不合格品审理。设计图样更改频次统计见表6。开展可制造性不仅对设计部门有利,并且对制造供应商也有帮助。除了提前完善加工,减少批产后的不合格品呈报外,还能在其他方面和设计部门商讨,以节省产品制造和检测成本。如在研发美国某新机型的燃烧室机匣期间,设计师要求采用某指定检测设备检查同轴度,指定的检测设备售价高达100多万人民币。笔者公司通过了解具体的设计意图,调研了检测原理,最终说服设计师同意采用三坐标来代替,节省了购买设备的费用。

表6 设计图样更改统计表

同样,针对英国某新机型的机匣组件前安装边,所提出的加工和检测问题共有65项,最终设计师同意修改58项,待定4项,拒绝3项。解决问题的效率高达90%。

5 结论

以“更低的研发成本、更短的研发周期、更高的产品质量”进行产品研发是各个企业追求的目标,因此设计可制造性评估是产品设计、特别是研发阶段不可缺少的工作,也是满足良好工艺性,提高产品质量、缩短研发周期,降低成本的重要手段。同时,开展设计可制造性评估不仅仅是工作需要和技术手段,从某种意义上讲是1种思想,贯穿了产品实现过程中的各个环节[11],可以推广运用到产品的整个生命周期中。因此我们有必要将可制造性评估工作在国内航空发动机产品设计-制造产业链中推广应用。

设计可制造性评估为设计-工艺之间建立了沟通渠道。开展该项工作的优点:(1)提高设计开发的有效性,将制造工艺要求和质量要求提前引入产品设计过程,充分利用制造供应商的知识经验,优化设计方案,使图纸更加完善,减少更改次数;(2)提高研发实施效率,缩短研发周期,提前工艺审查,使工艺性问题在萌芽状态就得以解决,设计修改接受率提高;(3)可以降低制造成本,有效利用现有工艺设备优化设计方案,设计尽可能考虑生产制造的通用化、模块化、标准化和系列化;(4)制造供应商在保证产品使用功能的前提下,结合制造企业积累的先进经验和现有优势资源,从设计结构、材料选择、设计技术细节优化等各个方面对设计所的设计及时提出符合实际的改进建议,或提供有关新材料,新技术的技术储备,以便在设计中引进先进工艺、设备和专利,从而实现设计理念和方案的持续优化,设计从开始就与工艺深度融合,有效提高产品设计的工艺加工性,提高成本优势,实现“双赢”。(5)可以将设计制造性评估与信息化深度融合,建立设计与制造单位的信息化平台,快速反馈制造优化建议;建立设计可制造性数据库,为以后的设计提供依据。

[1]张俊.数字化制造关键技术进展之DFM[J].CAD/CAM与制造业信息化,2008(6):8-10.ZHANG Jun.The development of digital manufacturing technology DFM[J].CAP/CAM and Digital Manufacturing Industry,2008(6):8-10.(in Chinese)

[2]赵伟鹏,朱凯庆,赵宇驰.同步工程在自主汽车开发阶段的应用[J].汽车实用技术,2015(11):150-152.ZHAO Weipeng,ZHU Kaiqing,ZHAO Yuchi.Application of synchronous engineering in automobile development[J].Automobile Applied Technology,2015(11):150-152.(in Chinese)

[3]凌宇.一汽解放商用车产品生命周期管理方案研究[D].长春:吉林大学,2014.LING Yu.The research on cycle management scheme for product life of the FAWcommercial vehicle[D].Changchun:Jilin University,2014.

[4]杨勇.汇众公司产品数据管理系统设计与实现[D].大连:大连理工大学,2014.YANGYong.Design and implementation of Huizhong Ltd.product data management system[D].Dalian:Dalian University of Technology,2014.

[5]张泓彦.商用车国产化项目的质量管理研究[D].上海:上海交通大学,2012.ZHANG Hongyan.Quality management study on commercial vehicle localization project[D].Shanghai:Shanghai Jiao Tong University,2012.

[6]任晓华,丁立铭.建立现代制造工程系统模式的基础和途径[J].航空科学技术,1999(4):8-11.REN Xiaohua,DING Liming.Base and way of establishing modern production engineering system[J].Aeronautical Science and Technology,1999(4):8-11.(in Chinese)

[7]黄志文.基于CATIA的电子样机技术及工程应用研究[D].南京:南京航空航天大学,2002.HUANG Zhiwen.Engineering application research and DMU technology based on CATIA[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2002.(in Chinese)

[8]陈先有,崔晶.军用直升机数字化研制技术分析[J].航空精密制造技术,2007,43(4):53-56.CHEN Xianyou,CUI Jing.Analysis of numerical development technology for military helicoper[J].Aviation Precision Manufacturing Technology,2007,43(4):53-56.(in Chinese)

[9]李艳华,蔺国民.现代飞机关键制造技术浅析[J].航空制造技术,2009(4):60-63.LI Yanhua,LIN Guoming.Brief analysis on key manufacturing technologies of modern aircraft[J].Aeronautical Manufacturing Technology,2009(4):60-63.(in Chinese)

[10]陈志达.探讨飞机EWIS数字化设计下遇到的问题[J].技术与市场,2015(8):11-12,14 CHEN Zhida.Discuss aircraft EWIS issues under digital design[J].Technology and Market,2015(8):11-12,14.(in Chinese)

[11]钱傲峰,许岩,侯潮川.DFM如何嵌入电子设计和制造流程[C]//中国高端SMT学术会议论文集,成都:四川省电子学会SMT专委会,2009:165-169.QIAN Aofeng,XU Yan,HOU Chaochuan.DFM how to embed electronic design and manufacturing processes[C]//Proceedings of China High end SMT Academic Conference,Chengdu:Sichuan Institute of Eelctronic SMT Committee 2009:165-169.(in Chinese)

[12]范玉青.产品三维数字化定义在波音飞机公司的应用[J].航空工艺技术,1996(2):7-10.FAN Yuqing.Product definition by 3D digitizing at boeing company[J].Aeronautical Manufacturing Technoloty,1996 (2):7-10.(in Chinese)

[13]范玉青.波音公司的无纸设计/制造技术[J].计算机辅助设计与制造,1996(6):6-9.FAN Yuqing.Manufacture technology/paperless design in Boeing[J].Computer Aided Design and Manufacturing,1996 (6):6-9.(in Chinese)

[14]齐国军.航空数字化的发展与应用探究[J].中国制造业信息化,2006(7):38-39.QI Guojun.Application research and development for aviation digitization [J].Machine Design and Manufacturing Engineering,2006(7):38-39.(in Chinese)

[15]王润孝,盛义军,姜小鹏,等.产品可制造性评价方法研究[J].先进制造技术,2006,35(3):31-34.WANG Runxiao,SHENG Yijun,JIANG Xiaopeng,et,al.Study of the product manufacturability and evaluation methods[J].Advanced Manufacturing Technology,2006,35(3):31-34.(in Chinese)