混凝土防碳化处理措施研究

2017-06-19潘树智

潘树智

摘 要:本文阐述了“混凝土碳化处理的工程措施”,根据多年的施工实践总结而成,系统地分析了混凝土碳化过程及处理方案。

关键词:混凝土;碳化;处理;措施

Anti-carbonation of concrete measures

Pan Shu-zhi

Abstract: This paper describes the the "the concrete carbonization process engineering measures", summarized based on years of construction practice from a systematic analysis of concrete carbonation process and treatment programs.

Keywords: concrete; carbonation; processing; measures

随着社会的不断发展,每天会建设很多的建筑物,其中多数为钢筋混凝土结构,针对建筑结构材料,混凝土发挥着不可替代的重要作用,因此混凝土碳化是我们必须要考虑的问题之一,针对岳城水库除险加固工程溢洪道混凝土防碳化处理有关技术,本文作一概述。

1.混凝土碳化机理

混凝土碳化是老化的一种重要形式,是由于空气中的CO2对混凝土侵蚀,使混凝土逐步中性化,继而引起混凝土中钢筋的锈蚀,钢筋锈蚀膨胀后可导致混凝土保护层脱落,钢筋进一步锈蚀,使结构逐渐失去承载能力,最终发生结构性破坏。具体化学机理如下:

常使用的硅酸盐水泥,主要成分是CaO水化作用后生成Ca(OH)2,它在水中溶解度低,大部分以结晶状态存在,成为孔隙液保持高碱性的储备,它的PH值为12.5~13.5。空气中的CO2气体不断透过混凝土中未完全冲水的粗毛细孔道,气相扩散到混凝土中部分冲水的毛细孔中,与其中的孔隙液所溶解的Ca(OH)2进行中和反应:

,

反应后生成CaCO3和H2O,CaCO3溶解度低,沉积于毛细孔中,毛细孔周围水泥石中的羟钙石补充溶解为离子和离子,反向扩散到孔隙液中,与继续扩散进来的CO2继续沿混凝土中未完全充水的毛细孔道向混凝土深处气相扩散,更深入地进行碳化反应。碳化后的混凝土質地疏松,强度降低。

碳化使混凝土由碱性物质变成了中性物质盐类,PH值降低,钢筋失去混凝土的碱性保护,逐渐生锈,导致膨胀变形继续破坏混凝土,形成恶性循环,最终使结构丧失承载力。

本工程混凝土防碳化处理部位包括进口闸墩、闸底板、泄槽底板及边墙(顺水流向300余米)等。对混凝土基础表面进行凿毛和聚合物砂浆补平,表层涂刷防碳化涂料。

2.混凝土防碳化处理技术要求

作为防碳化的有机物覆盖材料必须满足一定的要求:一是具有良好的绝缘性,能防止CO2、水汽和氧气的渗透;二是覆盖材料与混凝土有足够的粘结强度,保证涂料与混凝土能牢固结合;三是覆盖材料的固化时间(即表干时间)满足施工要求。根据多年施工经验及分析研究,现将本工程聚合物砂浆及防碳化涂料的性能指标简述如下。

2.1材料

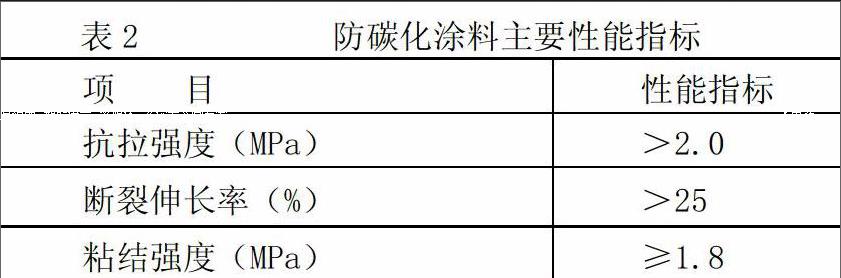

聚合物砂浆为掺有丙乳液的改性水泥砂浆。丙乳液质量应满足下列要求:

(1)外观:乳白状无沉淀均匀浮液;(2)pH值:6.5~7.5;(3)含固量:40±5%;(4)密度(26℃):1.05~1.10g/cm3;(5)贮存稳定性:5~30℃,三个月无明显沉析。

丙乳液贮存温度一般为5~30℃,要避免暴露在40℃高温和0℃低温下,贮存期超过6个月要经过质量检验合格方可使用。

2.2聚合物砂浆及防碳化涂料主要性能指标

2.2.1聚合物砂浆主要性能应符合表1的要求。

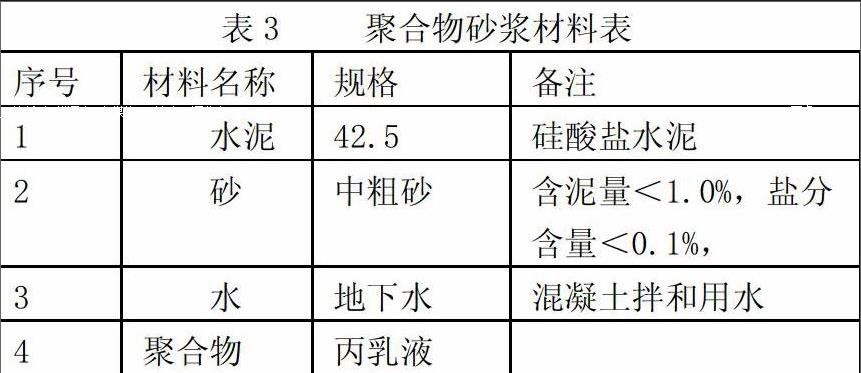

2.2.2防碳化涂料主要性能应符合表2的要求。

3.防碳化处理施工

3.1施工工艺

混凝土缺陷修补施工的工艺流程是:基面处理→冲洗湿润基面→砂浆拌和→砂浆施工→砂浆养护→切收缩缝→涂刷防碳化层。

3.2基面处理

对旧混凝土进行人工凿除、磨光机打磨、高压喷砂等方法处理,暴露新鲜混凝土层面。再人工检查凿除松动的混凝土块。

3.3冲洗湿润基面

对喷砂处理过的混凝土面进行高压水冲洗,使用水连续、均匀地喷洒,使混凝土湿润,但表面无明水。

3.4聚合物砂浆配制

3.4.1材料

聚合物砂浆选用下表材料进行拌制。

3.4.2砂浆拌和使用机械拌和方式,其各部分的用量按施工配合比严格控制。每次拌和砂浆的方量应根据现场施工进度确定,拌成的砂浆存放时间不宜超过30min。

3.4.5砂浆施工

当涂层厚度大于2cm时必须分层施工,分层间隔时间视施工季节不同而定:一般为3~6h(前一层触干时进行下一层施工),每层厚度不超过2cm。衬砌后的保护层总厚度允许公差±2mm。泄槽、底板、溢流堰等平面部位施工由人工直接进行。闸墩、翼墙、边墙等立面部位采用升降车、吊篮等设备配合人工进行施工。

3.4.6砂浆养护

砂浆达到终凝后,应及时采用洒水养护方法,一般潮湿养护5d~7d。

3.4.7切收缩缝

当TK聚合物砂浆修补单宽大于2m时,必须在TK聚合物砂浆养护48h内用切割机切缝,缝宽5~10mm,缝深大约是TK聚合物砂浆厚度的2/3,待7d后再进行二次修补补平。

3.4.8涂刷防碳化层

TK聚合物砂浆养护7d后,先将切割的收缩缝补平,在TK聚合物砂浆表面再涂刷防碳化涂层2遍,每遍厚度约0.1mm~0.2mm,总涂层厚度控制在0.3mm,涂刷混凝土防碳化涂层前应保证基面湿润,表面平整,涂刷均匀。

涂刷由人工进行,升降车、脚手架、吊篮等设备配合。

防碳化涂料涂刷。H52-S4环氧厚浆涂料由主剂和固化剂配制,分甲乙两组包装,配制时按甲:乙=7:1配制,温度高时,固化剂减少,温度低时,固化剂适当多些,具体配比可视实际气温上下少许浮动,允许误差不超过20%,涂料随用随配,少配勤配,此项工作有专人负责,一配一核。混凝土表面要求干净、干燥、平整、密实无杂物,分3遍涂刷,每遍都是在表面完全干燥的情况下进行,力求涂料均匀,防止流挂、皱折现象发生。第一遍先涂刷一层环氧基液,涂刷后静停40分钟左右,手触有拉丝现象,方可涂抹环氧砂浆;第二遍将配制好的环氧砂浆用抹刀按设计要求的厚度1.5mm涂抹到已刷好基液的基面上,涂抹厚度不超过原混凝土表层为准,涂抹时尽可能同方向连续摊料,并注意衔接处压实排气。边涂抹、边压实找平,表面提浆。涂层压实提浆后,间隔1.5-2.5小时,再次抹光。;第三遍外观处理,环氧浆液与银粉一定比例配制,作为最后一道工序,使结构外观保持颜色均匀,并有一定的防碳化补强作用。每道工序都进行质量验收,应严格按要求操作,合格后方可进行下一步,以确保质量。

3.4.9其他注意事项

如遇雨天、寒流等影响聚合物砂浆质量的意外情况,要采取措施进行处理,必要时清除重铺。所有施工机械、器具在收工时必须清洗干净。

施工中,首先进行闸墩、翼墙、排架等上部结构的防碳化处理,最后进行底板、溢流堰等下部结构处理。

4.结束语

这些在除险加固工程中实用的防碳化处理方案是经过反复的施工实践总结而成的。作为工程技术人员,通过对混凝土碳化机理的分析,也更加清楚地认识到在溢洪道加固工程中,要严格地执行《规范》上所要求的硬性指标,对于混凝土的多个指标都要严格的检测,尽量把问题减少到最低程度。endprint