从稀土冶炼废水沉淀物中提取稀土试验研究

2017-06-19黎永康邵龙彬温葆林

黎永康,梁 勇,2,邵龙彬,温葆林

(1.江西理工大学 冶金与化学工程学院,江西 赣州 341000;2.钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000)

从稀土冶炼废水沉淀物中提取稀土试验研究

黎永康1,梁 勇1,2,邵龙彬1,温葆林1

(1.江西理工大学 冶金与化学工程学院,江西 赣州 341000;2.钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000)

稀土冶炼过程中产生的各类废水通常收集在废水池中,随着生产的进行,废水池底部会沉积大量固体渣,其中含有大量稀土。研究了采用焙烧预处理—盐酸浸出工艺从该沉积物中提取稀土,考察了浸出时间、温度、浸出剂浓度、液固体积质量比对稀土浸出的影响。结果表明:沉淀物在800 ℃下焙烧预处理1 h,然后在80 ℃、液固体积质量比4∶1、搅拌速度400 r/min条件下用浓度为5 mol/L的盐酸浸出0.5 h,稀土浸出率达99.18%,浸出效果较好。

废水沉积物;稀土;提取

稀土因具有特殊的物理化学性质,被广泛应用于储氢材料、磁性材料、新能源、特殊钢材等高新技术领域[1-7]。稀土湿法冶炼生产过程中会产生各类含有稀土的草酸盐、稀土碳酸盐及铁、铝、钙等离子的废水[8-11]。这些废水被集中到废水池中,经过一系列复杂的物理化学变化,在废水池底部沉淀出大量固体渣,这些固体沉积物中含有草酸稀土、碳酸稀土和其他一些化合物。据分析,沉积物中稀土(以稀土氧化物计)总质量占30%~40%[12],是重要的稀土二次资源[13]。试验研究了采用焙烧预处理—盐酸浸出法从稀土冶炼厂废水池沉积物中回收稀土,旨在确定较优的工艺条件,使废水沉淀物中的稀土得以有效回收。

1 试验部分

1.1 试验原料及试剂

试验用原料由赣州某稀土冶炼厂提供,其中稀土(以氧化物计)质量分数占30.66%,以镧、镨、钕为主。稀土配分见表1,原料主要化学成分见表2。

鉴于原料中所含稀土元素主要为镧和钕,而镧、钕在硫酸体系中溶解度偏小[14],因此试验选取盐酸作浸出剂。试验所用试剂均为分析纯试剂。

表1 原料稀土配分 %

表2 原料主要化学成分 %

1.2 试验设备

采用草酸盐质量法分析废水沉淀物中稀土总量,其中的稀土配分采用电感耦合等离子体质谱仪测定(ICP-MS,S115,安捷伦科技,美国)。

焙烧预处理在箱式电阻炉中进行,浸出采用水浴恒温加热搅拌反应装置进行。

1.3 试验原理与方法

1.3.1 焙烧预处理

在一定温度下对废水沉淀物进行焙烧预处理,其中的草酸盐及碳酸盐受热分解成相应的氧化物,随后用盐酸浸出。反应方程式如下:

(1)

(2)

(3)

其中,M代表金属元素(Ca、Fe、Al、RE等)。

1.3.2 盐酸浸出

废水沉淀物经焙烧预处理后所得焙砂在一定条件下用盐酸浸出,经过滤分别得到含稀土的滤液和滤渣,采用草酸沉淀法检测滤液中稀土浓度。反应方程式为

(4)

2 试验结果与讨论

2.1 废水沉淀物的焙烧预处理

废水沉淀物的DTA-TG分析结果如图1所示。

升温速率10 ℃/min。

由图1看出:废水沉淀物的DTA曲线存在1个放热峰(421 ℃)和2个吸热峰(183 ℃、776 ℃);TG曲线表明,整个焙烧过程是吸热过程,至776 ℃时沉淀物质量不再发生变化,此时稀土已经由草酸盐或碳酸盐形式转变为氧化物形式[14-15]。因此,焙烧预处理温度选定为800 ℃。

2.2 稀土元素的浸出

2.2.1 盐酸浓度对稀土浸出的影响

控制温度80 ℃,浸出时间2 h,液固体积质量比6∶1,搅拌速度400 r/min,考察盐酸浓度对稀土浸出率的影响,试验结果如图2所示。

图2 盐酸浓度对稀土浸出率的影响

由图2看出:随盐酸浓度增大,稀土浸出率提高显著;盐酸浓度增大到3 mol/L后,稀土浸出率变化不大。综合考虑,确定盐酸浓度以5 mol/L为宜。

2.2.2 浸出时间对稀土浸出率的影响

控制温度为80 ℃,盐酸浓度为5 mol/L,液固体积质量比为6∶1,搅拌速度为400 r/min,考察浸出时间对稀土浸出率的影响,试验结果如图3所示。

图3 浸出时间对稀土浸出率的影响

由图3看出:随浸出进行,稀土浸出率提高明显;浸出0.5 h后,稀土浸出率增幅很小,变化不大。综合考虑生产周期和生产效率,确定反应时间以0.5 h为宜。

2.2.3 液固体积质量比对稀土浸出率的影响

控制温度为80 ℃,盐酸浓度为5 mol/L,浸出时间为0.5 h,搅拌速度为400 r/min,考察液固体积质量比对稀土浸出率的影响,试验结果如图4所示。可以看出:液固体积质量比为2∶1时,稀土浸出率为60.42 %;随液固体积质量比增大至4∶1,稀土浸出率陡增至99.18 %;继续增大液固体积质量比,稀土浸出率变化不大。综合考虑,确定液固体积质量比以4∶1为宜。

图4 液固体积质量比对稀土浸出率的影响

2.2.4 浸出温度对稀土浸出率的影响

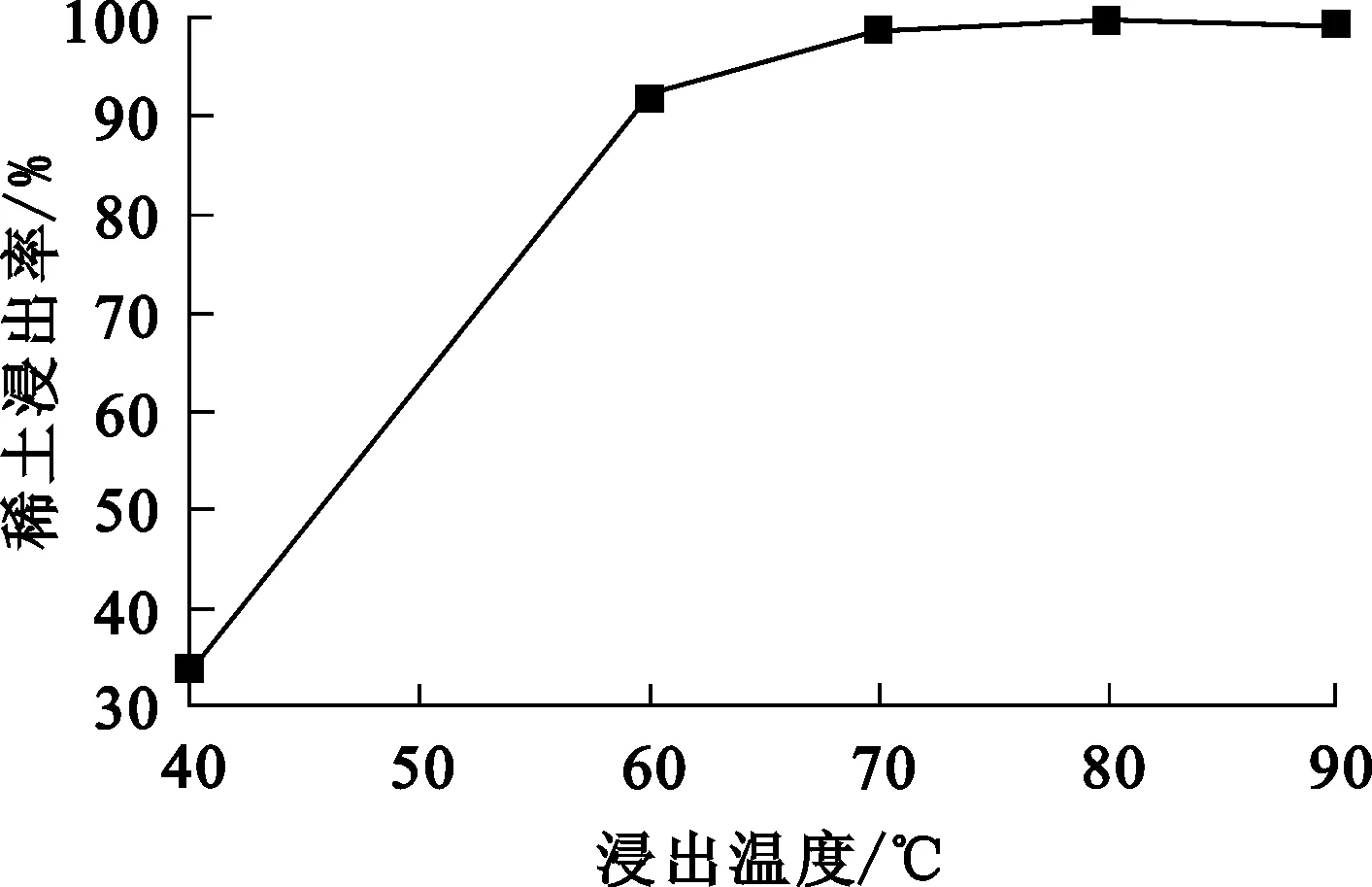

控制液固体积质量比为4∶1,盐酸浓度为5 mol/L,浸出时间为0.5 h,搅拌速度为400 r/min,考察浸出温度对稀土浸出率的影响。试验结果如图5所示。

图5 浸出温度对稀土浸出率的影响

由图5看出:随浸出温度升高,稀土浸出率总体呈上升趋势;温度升至60 ℃时,稀土浸出率达92.04 %;再继续升温至80 ℃,稀土浸出率升高至99.18%,近乎完全浸出。综合考虑,确定反应温度以80 ℃为宜。

2.2.5 搅拌速度对稀土浸出率的影响

控制温度为80 ℃,液固体积质量比为4∶1,盐酸浓度为5 mol/L,浸出时间为0.5 h,搅拌速度对稀土浸出率的影响试验结果如图6所示。

图6 搅拌速度对稀土浸出率的影响

由图6看出:随搅拌速度加快,稀土浸出率逐渐提高;搅拌速度增大到300 r/min时,稀土浸出率提高至96.49%;搅拌速度增大至400 r/min时,稀土浸出率达99.18%。综合考虑,确定搅拌速度以400 r/min为宜。

3 结论

采用焙烧预处理—盐酸浸出法从稀土冶炼厂废水池沉积物中回收稀土是可行的,适宜条件下,稀土浸出率可达99%。此方法的优点是设备要求低,处理过程较短,操作简单方便,易于实现连续化生产且污染小,能实现稀土的高效提取。

[1] 李新市.中国稀土战略的几个热点问题[J].理论研究,2011(3):46-49.

[2] 李建.白云鄂博稀土资源的利用现状、主要问题及解决对策[J].山西师范大学学报(自然科学版),2008,22(增刊1):76-77.

[3] 张忠,李振宏.国家实施稀土资源战略储备的意义及方式建议[J].稀土信息,2010(3):32-33.

[4] 许涛,彭会清,林忠,等.稀土固体废物的成因、成分分析及综合利用[J].稀土,2010,31(2):34-39.

[5] 李健靓,王瑶,张欣.稀土镁基贮氢合金的研究进展[J].金属功能材料,2013,20(4):49-53.

[6] 马建波,湛永钟,周卫平,等.磁热效应和室温稀土磁制冷材料研究现状[J].材料导报,2008,22(11):34-37.

[7] 董方,蔡国君.铈对202不锈钢夹杂物形态和力学性能的影响[J].中国稀土学报,2010,28(3):372-378.

[8] 王利平,刘长威,于玲红,等.稀土冶炼中废水的产生与治理[J].冶金能源,2004,23(2):59-62.

[9] 彭志强,房丹,洪玲.稀土冶炼废水治理研究进展[J].湿法冶金,2015,34(2):96-99.

[10] 蔚龙凤,陈乡,王海珍,等.离子型稀土冶炼废水处理工艺研究[J].湿法冶金,2015,34(3):245-248.

[11] 王春梅,张永奇,黄小卫,等.稀土冶炼废水处理技术发展现状[J].有色冶金节能,2012,28(1):11-15.

[12] 陈斝.从独居石冶炼过程产生的放射性污水沉淀渣中回收稀土的研究[J].化学世界,2002(增刊1):147.

[13] 汪继祥.介绍《1999中国可持续发展战略报告》[J].全国新书目,1999(6):23.

[14] 李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1990:223-224.

[15] 徐光宪.稀土:上册[M].北京:冶金工业出版社,2012:63-67.

Leaching of Rare Earth From Sediment in Rare Earth Smelting Waste Water Pool

LI Yongkang1,LIANG Yong1,2,SHAO Longbin1,WEN Baolin1

(1.SchoolofMetallurgicalandChemicalEngineering,JiangxiUniversityofScienceandTechnology,Ganzhou341000,China; 2.EngineeringResearchCenterofHigh-EfficiencyDevelopmentandApplicationTechnologyofTungstenResources,MinistryofEducation,Ganzhou341000,China)

All kinds of waste water produced in the process of rare earth metallurgy are usually collected in waste water pool,a large amount of solid slag containing a high content of rare earth deposits at the bottom of the waste pool.A novel method for extracting rare earth from the sediment by roasting pretreatment-hydrochloric acid leaching was investigated.The effects of leaching time,temperature,hydrochloric acid concentration and liquid-to-solid ratio on leaching of rare earth were examined.The results show that the leaching rate of rare earth can reach 99.18% under the conditions of roasting temperature of 800 ℃,roasting time of 1 h,leaching temperature of 80 ℃,hydrochloric acid concentration of 5 mol/L,liquid-to-solid ratio of 4∶1 and stirring speed of 400 r/min,leaching time of 0.5 h.The leaching effect is good.

waste water sediment;rare earth;extraction

2016-10-08

江西理工大学清江青年英才支持计划项目;中国博士后科学基金特别资助项目(2015T80694);中国博士后科学基金面上基金资助项目(2013M541879);江西省博士后择优资助研究项目(2013ky37);江西省教育厅科学技术研究项目(GJJ13396)。

黎永康(1993-),男,江西抚州人,硕士研究生,主要研究方向为稀土资源的二次回收。

梁勇(1979-),男,江西南昌人,博士,副教授,硕士生导师,主要研究方向为稀有金属二次资源回收。

E-mail:ly_5210@sina.com。

X703;TF845.3

A

1009-2617(2017)03-0227-03

10.13355/j.cnki.sfyj.2017.03.014