碳酸盐沉淀法制备钴氧化物超细粉末前驱体

2017-06-19王文祥李慧颖邓伟杰陈沈民刘志宏

王文祥,刘 莹,李慧颖,邓伟杰,陈沈民,陈 静,刘志宏

(1.广东环境保护工程职业学院 重金属污染防治与资源综合利用重点实验室,广东 佛山 528216;2.中南大学 冶金与环境学院,湖南 长沙 410083)

碳酸盐沉淀法制备钴氧化物超细粉末前驱体

王文祥1,刘 莹1,李慧颖1,邓伟杰1,陈沈民1,陈 静1,刘志宏2

(1.广东环境保护工程职业学院 重金属污染防治与资源综合利用重点实验室,广东 佛山 528216;2.中南大学 冶金与环境学院,湖南 长沙 410083)

研究了以CoCl2为原料、碳酸氢铵为沉淀剂制备钴氧化物超细粉末前驱体,考察了反应温度、反应时间、物料加入方式及溶液pH对前驱体粒子形貌和煅烧后的钴氧化物粉体粒子的粒径及分布的影响。试验结果表明:在温度20 ℃左右、反应时间60 min、pH为7.0~8.0、正滴定条件下,制得粒径约500 nm、粒径分布均匀、沉淀率高且煅烧后呈松散软团聚状的钴氧化物粉体粒子。

钴超细粉末;化学沉淀;碳酸盐;前驱体

超细粉末具有一系列优异的物理、化学性质,在宇航、电子、冶金、化学、生物、医学等领域应用前景广阔[1-5]。在精细化工和新材料领域中,以粉末为原料的产品约占50%,粉末原料成本占总成本的30%~60%。

不同领域对钴氧化物粉末粒度和形貌要求不同[6-7]:在催化剂、陶瓷等领域,大多要求钴氧化物粉末为针状[8];而作为电池添加剂时,则要求钴氧化物粉末为球形,且对粉末粒度及粒度分布有特殊要求[4,9]。用碳酸盐沉淀剂可制备球形钴氧化物超细粉末,但由于各沉淀体系都有其特殊性,制备钴氧化物前驱体过程也就有其特殊规律,探索这些规律对工业生产和优化工艺条件具有指导意义。

试验以碳酸盐沉淀法制备钴氧化物超细粉末,考察反应条件对钴氧化物前驱体和煅烧后的钴氧化物粉末的微观形貌的影响。

1 试验部分

1.1 试验试剂及仪器

主要试剂:氯化钴(CoCl2·6H2O)、碳酸氢铵(NH4HCO3)、氨水、蒸馏水,均为分析纯。

主要仪器:恒温磁力搅拌器,超声波喷雾器,Delta320 pH计,真空干燥箱,马弗炉,扫描电镜,激光粒度分析仪。

1.2 试验方法

试验在带挡板的烧杯中进行,用恒温磁力搅拌器加热搅拌。

CoCl2溶液为配制的各种浓度的溶液,NH4HCO3溶液在每次试验前称样配制。一定浓度CoCl2溶液和NH4HCO3溶液根据工艺条件分别作为反应母液或滴加溶液,在一定温度下,用氨水调节溶液pH。反应所得沉淀物经过滤、在70 ℃下真空干燥后称重并检测。钴氧化物前驱体在马弗炉内于500 ℃下煅烧4 h,得Co3O4粉末。

1.3 产物的表征

用日本电子光学公司(JEOL)JSM-5600LV型扫描电镜观察粉末粒子的粒径和形貌。样品经超声分散在丙酮中制成悬浮液,把该悬浮液滴于单晶硅片上,在扫描电镜下观测样品的二次粒子形貌。若所得Co3O4粉末样品是无法在丙酮中分散的团块状物料,则需人工研磨后再经超声分散在丙酮中制成悬浮液。

用英国MALVERN公司MICRO-PLUS型激光粒度分析仪测定样品的粒度分布;用容量法分析悬浮液中的Co质量分数并计算沉淀率。

2 试验结果与讨论

2.1 反应温度对钴氧化物粉末粒子的影响

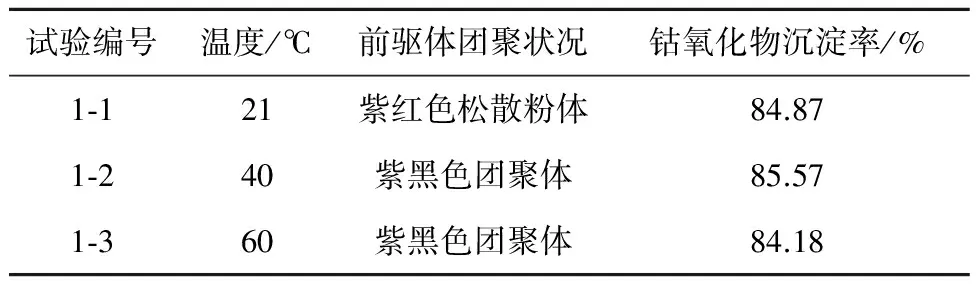

沉淀后的钴化合物经过滤,70℃真空干燥后得到钴氧化物前驱体。温度对生成的前驱体粒子外观及沉淀率的影响结果见表1。

表1 温度对生成的前驱体粒子外观及沉淀率的影响

从表1看出:温度为21 ℃时,生成的钴氧化物前驱体外观为较松散的粉体;温度升至40 ℃以上时,前驱体为团聚体;温度变化对于钴氧化物沉淀率影响不大。

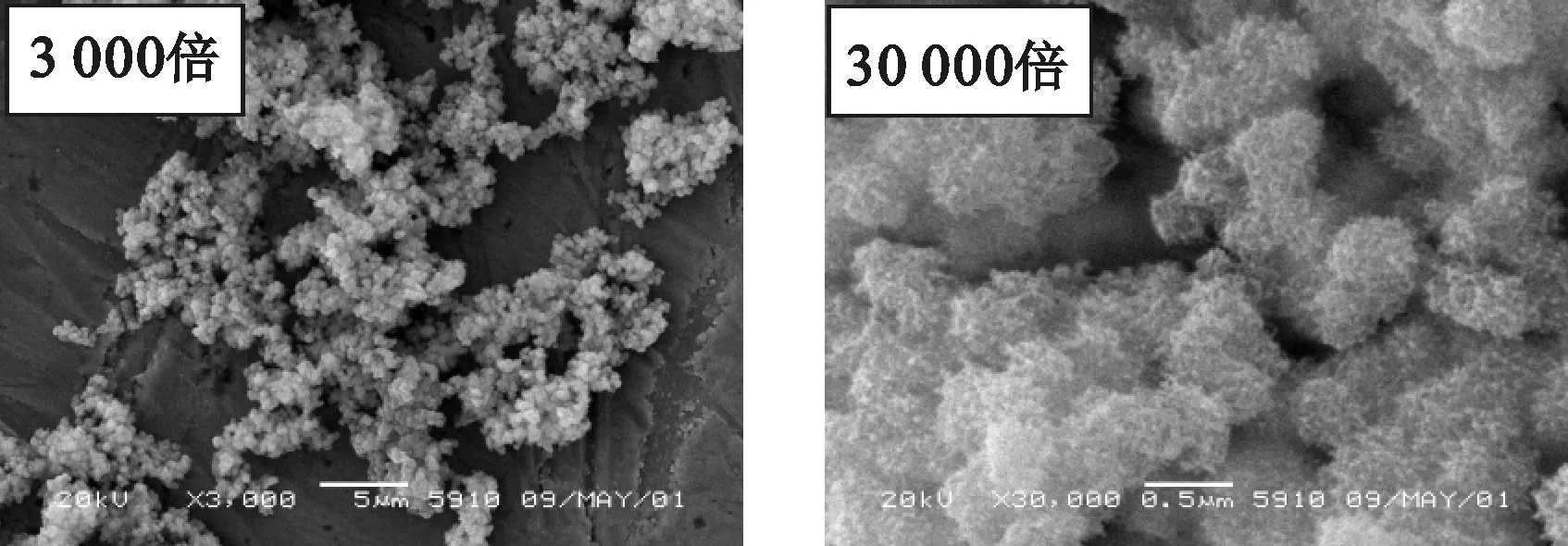

图1为21 ℃时形成的钴氧化物前驱体的SEM照片。

图1 21 ℃下形成的钴氧化物前驱体的SEM照片

由图1看出:在碳酸盐体系中得到的钴氧化物前驱体为类球形,粒径较小,在0.5 μm以下,但在扫描电镜下观察发现,此时所得到的前驱体实际上有一定的团聚现象。

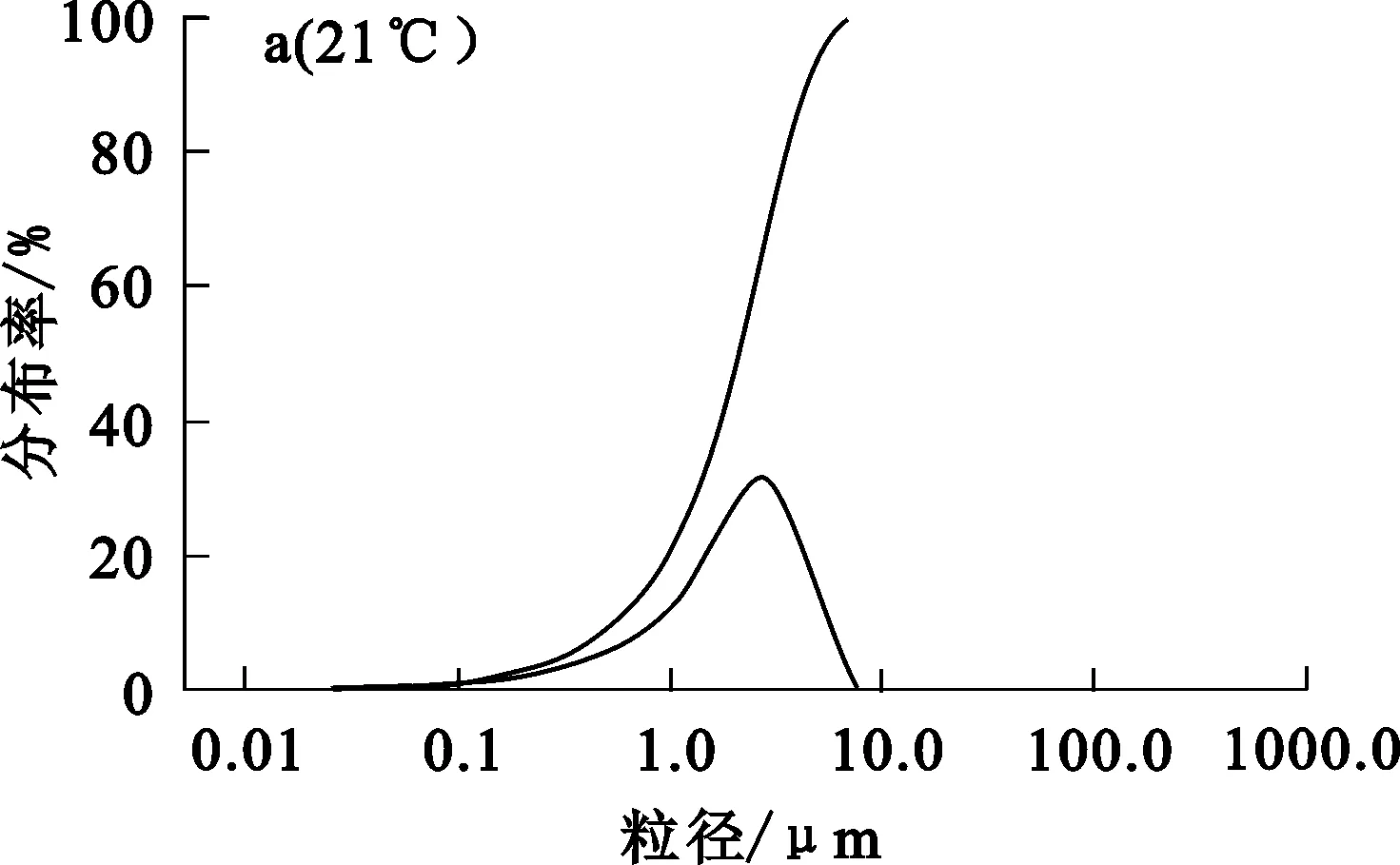

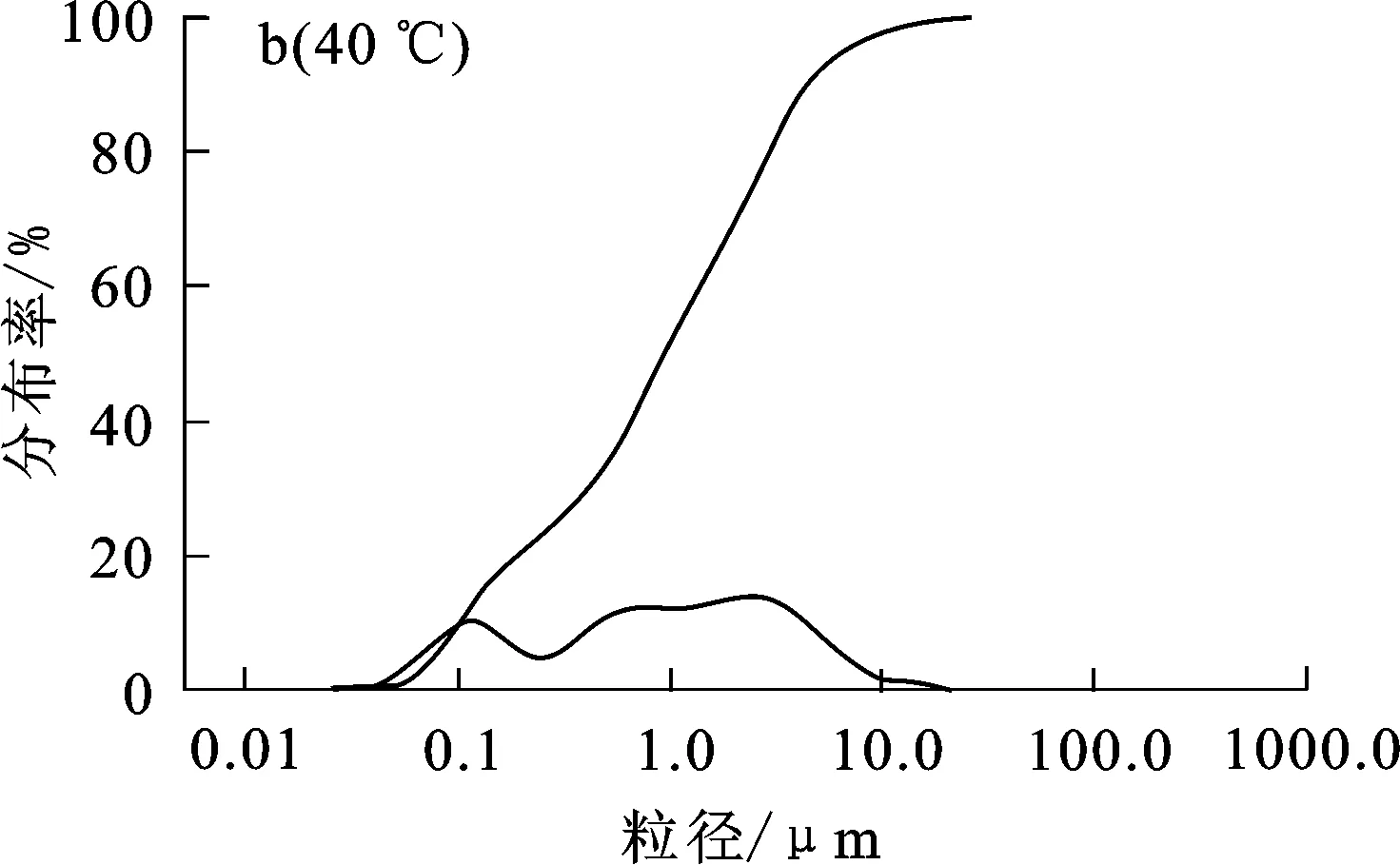

图2a为21 ℃下生成的钴氧化物前驱体经煅烧后所得粉体的激光粒度分析结果,图2b为前驱体硬团聚经煅烧后所得团聚状物料经人工研磨后的激光粒度分析结果。

图2 钴氧化物粉末的激光粒度分析曲线

从图2a看出,21 ℃下生成的钴氧化物前驱体经煅烧后形成的粉体表观粒径为0.1~16 μm,平均粒径为4.26 μm,说明低温下制得的前驱体为呈松散软团聚状,超声波可以使其分散。而从图2b看出,40 ℃下生成的钴氧化物前驱体经煅烧、再经人工研磨后所得粉末粒子的粒径在0.1~500 μm之间,粒径分布宽,说明制得的粒子大小不均,在高温下制得的前驱体呈硬团聚状,超声波无法将其分散。可见,在反滴定条件下,温度对前驱体粒子的影响很大,高温条件下前驱体粒子团聚程度加剧,且所得前驱体呈胶体状,过滤困难;而低温度下制得的前驱体粒径较小且分散性好。综合考虑,确定反应宜在较低温度下进行。

温度对晶粒的生成和长大都有影响。根据晶粒生成速度方程和过饱和度与温度之间的关系可知,当溶液中溶质含量一定时,溶液过饱和度一般随温度下降而增大:当温度很低时,虽然过饱和度很大,但溶质分子能量很低,所以晶粒生成速度很慢;随温度升高,晶粒生成速度可达到极大值;继续升高温度,一方面引起过饱和度下降,同时也引起溶液中分子动能增加过快,不利于形成稳定晶粒,因此晶粒的生成速度又趋于下降。研究结果还表明:由于晶粒生成速度最快时的温度比晶粒长大速度最快时所需温度低得多,说明低温有利于晶粒生成,不利于晶粒长大,一般仅能得到细小的晶粒;相反,高温可降低溶液黏度,增大传质系数kd,大大加快晶体长大速度,从而使晶粒增大。由于碳酸盐沉淀剂制备的钴氧化物前驱体粒子的粒径一般都处于亚微米级别,低温下更有利于得到粒径均匀的亚微米级粒子;高温下生成的前驱体粒子粒径偏大且粒径分布不均匀,同时由于亚微米级的粒子表面能较大,因此更容易在粒子成长过程中相互粘连而生成粒径分布不均匀的粒子或发生团聚现象。

2.2 反应时间对钴氧化物粉末的影响

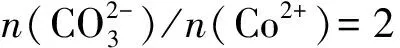

表2为反应时间对生成的前驱体粒子外观及沉淀率的影响结果。

表2 反应时间对生成的前驱体粒子外观及沉淀率的影响

由表2看出,反应时间在10~60 min内,所得钴氧化物前驱体外观无变化,均为紫黑色硬团聚,而沉淀率从85.4%提高到88.24%。

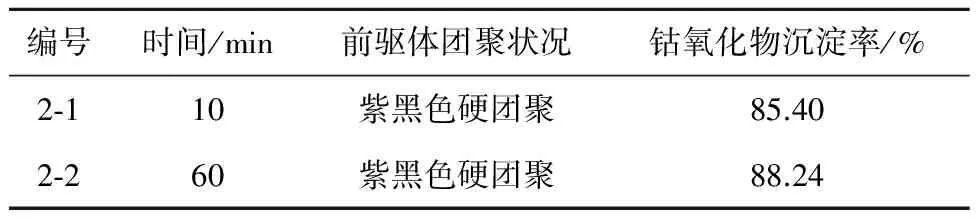

图3为反应时间分别为10、60 min时得到的钴氧化物前驱体粒子的SEM照片。

图3 不同反应时间下的钴氧化物前驱体粒子的SEM照片

由图3看出:反应时间为10 min时,前驱体粒子粒径在100 nm以下,呈无规则团聚;反应60 min后,前驱体粒子聚集长大,形成粒径约500 nm的类球形粒子,说明反应时间越长,越有利于前驱体粒子生长。所以,可以通过控制反应的陈化时间来控制前驱体粒子的粒径,从而根据需要生产出不同粒径的前驱体。反应时间主要影响前驱体粒子的粒径大小:反应时间短,晶粒成长时间也相应短,因而生成的前驱体粒子粒径较小;反应时间长,晶粒成长时间长,生成的前驱体粒子粒径也相应较大。

2.3 溶液pH对钴氧化物前驱体粉末的影响

用碳酸盐体系制备钴氧化物前驱体,反滴定过程中,反应溶液的pH首先下降,由滴定开始时的8降至滴定终点时的6.8,之后又缓慢升至7.2。试验考察了滴定终点pH分别为6.0和9.0情况下对前驱体粒子外观及沉淀率的影响。

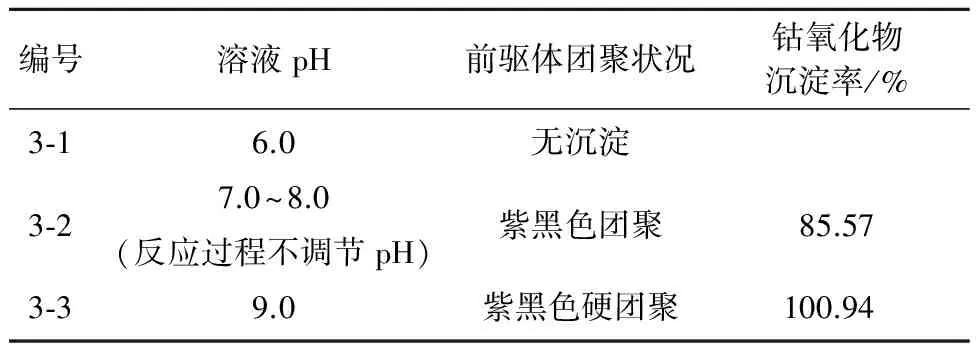

表3 溶液pH对生成的前驱体粒子外观及沉淀率的影响

从表3看出,溶液pH对碳酸盐体系沉淀率影响较大:pH低于6.0,沉淀物消失,溶液透明,体系中的钴前驱体在酸性条件分解为Co2+;随溶液pH逐渐增大,体系中开始产生沉淀,由于胶粒表面会因表面作用而吸附溶液中的带电粒子,溶液中[H+]和[OH-]也随之变化,使溶液pH发生变化;pH为7.0~8.0时,前驱体粒子粒径相对较大,且团聚最少,溶液接近中性,[H+]与[OH-]在胶粒表面大致平衡,此时胶粒表面带电量最少,胶粒间的静电排斥作用较小,胶粒通过凝聚作用聚集长大;溶液pH继续增大至9.0,制得的前驱体粒子粒径较小,且团聚较为严重,[OH-]增大到一定程度,胶粒整体带负电而且达到稳定状态,晶粒难以凝聚长大,所形成的前驱体粒子粒径相对较小,在干燥时,水分难以蒸发完全,使得沉淀率与真实沉淀率有一定偏差。

2.4 加料方式对钴氧化物前驱体的影响

物料加入方式主要是正滴定(向CoCl2溶液中喷加NH4HCO3溶液)和反滴定。

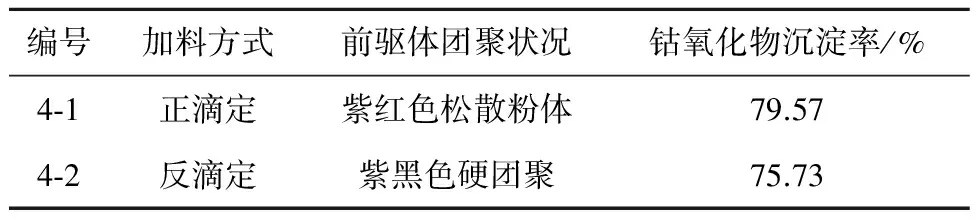

表4 加料方式对生成的前驱体的外观及沉淀率的影响

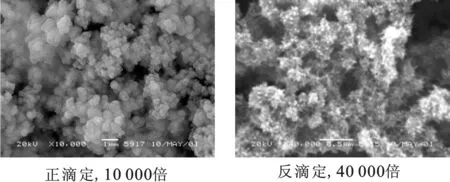

图4 正、反滴定加料方式下制得的前驱体粒子的SEM照片

图5 正滴定条件下制得的钴氧化物粉体的激光粒度分析曲线

由表4看出:正滴定方式下制得的前驱体为紫红色松散粉体;而反滴定方式下制得的前驱体为紫黑色硬团聚,钴氧化物沉淀率较低,在75%~80%之间。

由图4、5看出:正滴定方式下制得的前驱体粒子为亚微米级粒子,粒径较大,约为0.5 μm,表观平均粒径为2.41 μm,呈松散团聚状;而反滴定方式下制得的前驱体粒子为纳米级粒子,粒径很小,仅约50 nm,团聚严重,呈紧密收缩的硬团聚状。

3 结论

以CoCl2为原料、碳酸氢铵为沉淀剂,可以制备钴氧化物前驱体,反应温度、反应时间、溶液pH、物料加入方式对前驱体粒子形貌和煅烧后的粒径大小及分布都有影响。低温下制得的前驱体粒径较小且分布较窄,呈松散软团聚状,而高温下制得的粒径较大且分布较宽,呈硬团聚状。通过控制反应温度、时间、溶液pH及物料加入方式可获得不同要求的钴氧化物前驱体粉末,方法简单易行。

[1] 杨文智,黄伟明,黄伟,等.太阳能级纳米硅粉制备技术及发展概况[J].兵器材料科学与工程,2015,38(1):111-115.

[2] 李海滨,邹检生,彭鹤松,等.湿法碳酸钙生产工艺及其在粉末涂料中的应用研究[J].涂料技术与文摘,2015,36(4):14-17.

[3] 陈乐文.超细氧化铜粉末催化剂在还原染料中的应用研究[J].染料与染色,2010,47(1):17-18.

[4] 王文祥.单分散超细钴氧化物粉末的制备[D].长沙:中南大学,2001.

[5] 胡雷,刘志宏.四氧化三钴粉末的制备与应用现状[J].粉末冶金材料科学与工程,2008,13(4):195-196.

[6] SORIANO L,ABBATE M,FERNNDEZ A,et al.Oxidation state and size effects in CoO nanoparticles[J].J Phys Chem:B,1999,103(32):6676-6679.

[7] 王文祥,刘莹,李慧颖,等.草酸盐沉淀法制备钴氧化物超细粉末前驱体[J].湿法冶金,2017,36(1):50-53.

[8] 何焕华,蔡乔方.中国镍钴冶金[M].北京:冶金工业出版社,2000:10.

[9] ISHIKAWA T,MATIJEVIAC E.Formation of uniform particles of cobalt compounds and cobalt[J].Colloid Polym Sci,1991,269(2):179-186.

Preparation of Ultrafine Cobalt Oxide Powder by Carbonate Precipitation

WANG Wenxiang1,LIU Ying1,LI Huiying1,DENG Weijie1,CHEN Shenmin1, CHEN Jing1,LIU Zhihong2

(1.TheKeyLaboratoryofHeavyMetalPollutionPreventionandComprehensiveUtilizationofResources,GuangdongPolytechnicofEnvironmentalProtectionEngineering,Foshan528216,China; 2.SchoolofMetallurgyandEnvironment,CentralSouthUniversity,Changsha410083,China)

CoCl2and ammonium bicarbonate was used as raw material and precipitating agent,respectively to prepare ultrafine cobalt oxide powder.The effects of reaction temperature,reaction time,solution pH and material dropping way on morphology of the precursor particles,particle diameter and dispersion after being calcined were examined.The results show that when adding NH4CO3solution by ultrasonic spray form into the CoCl2solution,under the conditions of reaction time of 60 min,reaction temperature of 20 ℃ and pH of 7-8,the precursor particle diameter is about 500 nm,the precursor particle is well-distributed,best dispersion,highest precipitation rate and the calcined particles are agglomeration with loosing form.

cobalt oxide ultrafine powder;chemical precipitation;carbonate;precursor

2016-08-21

2016年广东大学生科技创新培育专项资金项目(粤财教[2016]65号);2015年广东省省级环保专项资金专题研究项目(粤财工[2015]318号);2015年省级财政技术研究与开发补助费用项目(粤财工[2015]639号);2015年佛山市科技计划项目(2015AB004322)。

王文祥(1972-),男,安徽枞阳人,博士,高级工程师,主要研究方向为固体废弃物资源综合利用、重金属污染防治与环境修复。

TF123;O641.8

A

1009-2617(2017)03-0218-04

10.13355/j.cnki.sfyj.2017.03.012