煅烧蒸汽冷凝水回收工艺流程改造

2017-06-19何春梅余和贵

何春梅,陈 岩,余和贵

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

参考文献

煅烧蒸汽冷凝水回收工艺流程改造

何春梅,陈 岩,余和贵

(江苏井神盐化股份有限公司淮安碱厂,江苏淮安 223200)

简单介绍了煅烧工艺冷凝水回收利用的必要性及改造前后煅烧工艺冷凝水综合利用的工艺流程,并对改造前后的经济效益进行了对比。

煅烧炉;蒸汽冷凝水;回收;闪发;软水;节能

1 项目背景

纯碱行业是化学工业的耗能大户,纯碱生产所消耗的能源为焦炭、蒸汽、电、水。在这些能源消耗中,蒸汽能耗约占综合能耗的40%,是消耗量最多的能源[1]。

煅烧蒸汽冷凝水经二次闪发回收部分蒸汽后,其闪发后冷凝水的压力约为0.5 MPa,温度约150 ℃。早期纯碱企业为回收蒸汽冷凝水,降低能源消耗,一般将其送回至热电工序,作为软水的补充水使用。煅烧工序二次闪发的冷凝水水质符合中压锅炉用水使用的标准,因此可以直接送至锅炉除氧器,除氧后作为锅炉给水用。

但随着配套高压锅炉的投用,对锅炉给水水质要求较高,煅烧二次冷凝水指标不能达到高压锅炉用水的指标,须重新进入制水系统进行软水精制。而煅烧冷凝水的温度超过软水制水装置中树脂的温度,必须经过间接换热降温处理。换热过程的热能不能得到充分的利用。因此为煅烧冷凝水找到一个最佳的利用方式,充分利用其热能,并获得水质极好的软水资源是十分必要的。

在纯碱生产过程中,煅烧车间蒸汽冷凝水经过二级闪发后,冷凝水送至制盐外排,其热量并未得到充分的利用,同时也造成了水资源的浪费,生产成本增加。

本文主要介绍煅烧蒸汽冷凝水改造前后的综合利用工艺流程,同时对改造前后的经济效益进行了对比。

2 改造前蒸汽冷凝水工艺流程

如图1所示,热电公司3.2 MPa蒸汽通过减温装置减温后送入碱厂进入轻灰煅烧炉,在轻灰煅烧炉内煅烧分解来自重碱车间的湿重碱,放出热量后变成冷凝水,冷凝水通过储水槽经过第一闪发器闪发后,产生的1.6 MPa蒸汽供重灰煅烧炉使用;冷凝水经过第二闪发器闪发后,产生的0.5 MPa蒸汽送重碱车间蒸馏工序使用,冷凝水通过余压送至冷凝水总管。一闪产生的1.6 MPa蒸汽,作为重灰煅烧炉的热源。蒸汽放出热量后产生的冷凝水通过储水槽进入重灰闪发器闪发后,蒸汽与二闪汽一起送蒸馏工序,冷凝水经冷凝水总管,部分送石灰车间化灰工序,其余约80%煅烧工艺冷凝水直接送制盐冷凝水系统。

图1 改造前蒸汽冷凝水工艺流程

3 改造后蒸汽冷凝水工艺流程

在上述方案中,闪发器的设计显得较为重要,合理的设计闪发器不仅能够节约饱和蒸汽的耗量,而且能大量回收蒸汽冷凝水,降低能源消耗。根据工艺参数,经计算设计的闪发器尺寸为:标准椭圆EHA封头公称直径5.2 m,封头深度1.34 m,总高度9.7 m[2]。

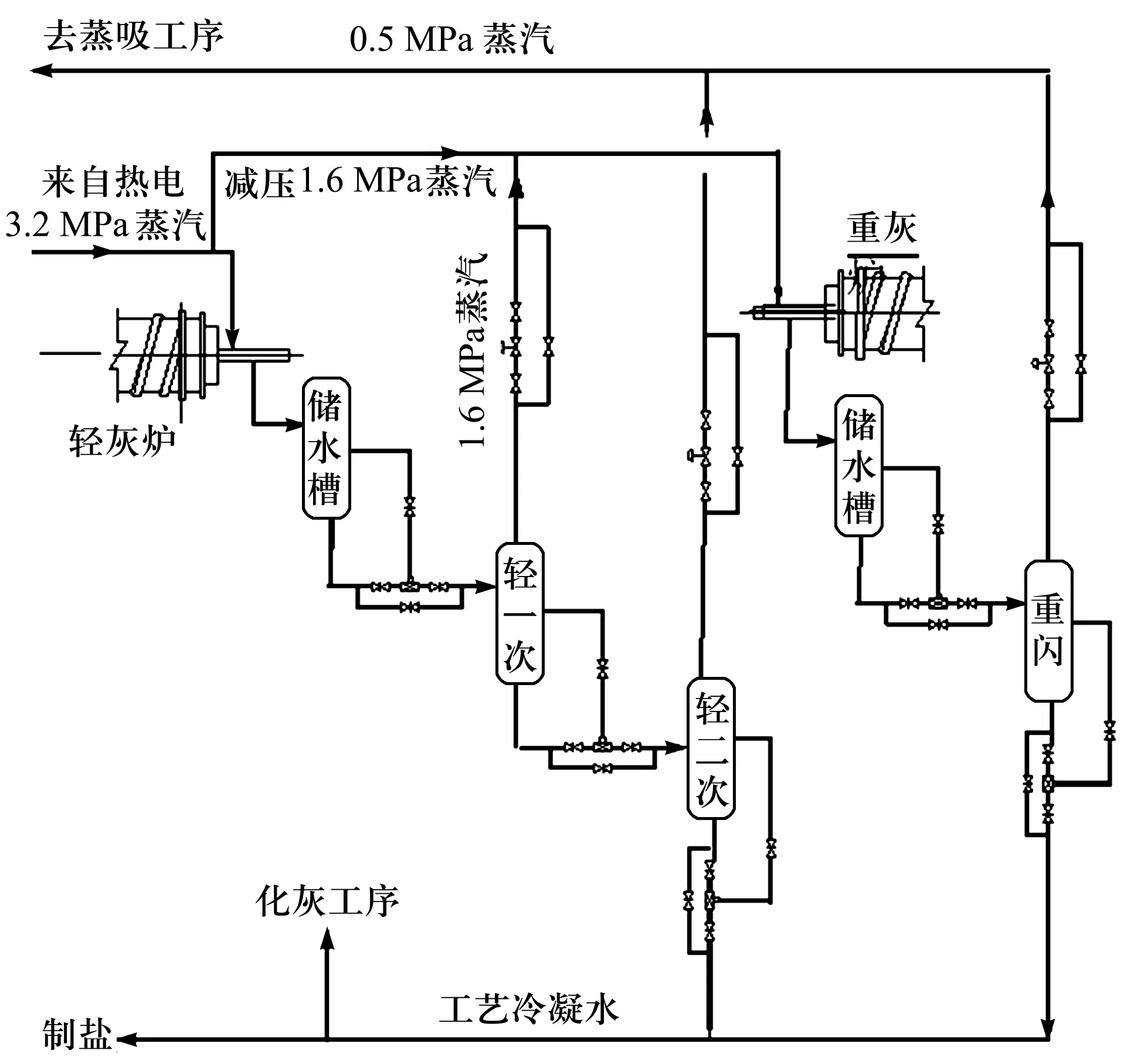

图2为改造后煅烧工艺冷凝水流程图。将煅烧车间二闪和重灰冷凝水闪发出的蒸汽直接进入低压蒸汽总管,煅烧蒸汽冷凝水除部分送化灰工序,剩余全部送至蒸馏工序,在蒸馏工序增加一台闪发器和两台冷凝水泵,冷凝水自压至重碱蒸馏闪发器进行闪发,闪发蒸汽全部进入高真空蒸馏塔,闪发后的冷凝水经过冷凝水泵送至板式换热器(利用废淡液换热)降温后经过废淡液管线送滤过、煅烧工序、热电、一公司作为补充和备用水源,工艺流程如图2。

图2 改造后蒸汽冷凝水工艺流程

4 经济效益分析

4.1 改造前后工艺指标参数

表1为蒸汽冷水改造前后工艺指标参数,从表中可以看出蒸汽冷凝水工艺流程经过改造后,冷凝水的温度从148 ℃降低到85 ℃,其中所释放的热量均被高真空蒸馏塔所利用。从而进一步减少了补充蒸汽的消耗。

表1 蒸汽冷凝水改造前后工艺指标参数

4.2 节约软水蒸汽消耗

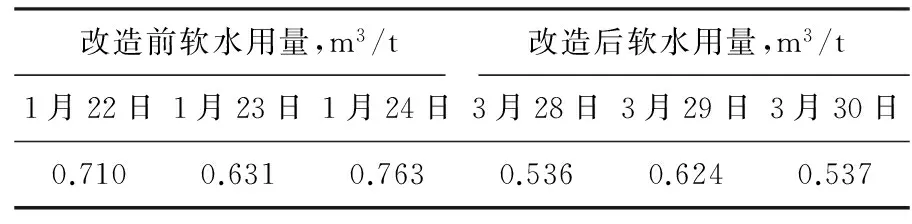

为了进一步分析改造前后软水、蒸汽消耗,分别选取改造前后三天的日产平均数据进行对比。表2为改造前后吨碱软水用量,从表中可以看算出,改造后三日平均吨碱软水消耗相比于改造前降低了0.136 m3。

表2 改造前后吨碱软水用量

注:表中时间分别为改造前1月21日20:00至1月24日19:00,改造后3月27日20:00至3月30日19:00,期间生产都相对平稳。

图3为改造前后吨碱低压蒸汽消耗用量,从图中可以明显看出改造后低压蒸汽消耗远远小于改造前低压蒸汽消耗用量。经计算,改造后三日平均吨碱低压蒸汽消耗用量相比于改造前降低38 kg。

图3 改造前后吨碱蒸汽汽耗

注:图中时间分别为改造前1月21日20:00至1月24日19:00,改造后3月27日20:00至3月30日19:00,期间生产都相对平稳。

经过改造后,系统增加两台37 kW/h的变频泵,日常生产时开一备一,吨碱电耗增加0.558 kW。

目前淮安碱厂年产纯碱约50万t,如果软水价格以每吨2元,蒸汽价格以每吨100元,用电价格以0.3元/kW进行计算,则经过技术改造后,吨碱软水和蒸汽消耗可节约成本:2×0.136+0.038×100=4.07万元;37 kW变频泵可增加成本:0.3×0.558=0.18万元。因此,通过技术改造后,吨碱成本可降低3.9元,每年可节约生产成本195.2万元。

5 总 结

经过技术改造后,吨碱成本可降低3.9元,年节约生产成本195.2万元。同时通过技术改造,软水用量和水质得到了保证,进一步增加了生产系统稳定性。

目前,纯碱行业受产能过剩、市场萧条的影响面临着巨大的生存压力,淮碱只有通过内部挖潜,节能降耗,才能在激烈的市场竞争中占据有利地位。煅烧蒸汽冷凝水项目的投入运行,回收了余热和软水,既符合国家“十三五”能源规划发展方针,也为企业带来了较好的经济效益。

参考文献

[1] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1989

[2] 陈岩.煅烧工艺冷凝水综合利用流程改造及计算[J]. 纯碱工业,2015(3)

TQ114.16

B

1005-8370(2017)03-40-03

2017-04-18

何春梅(1987—),本科学历,毕业于扬州大学化学工程专业,现为江苏井神盐化股份有限公司淮安碱厂煅烧车间技术员。