黄铜集成块的焊补工艺分析

2017-06-19潘蛟亮

潘蛟亮

摘 要:黄铜集成块的焊接性较差,焊补修复有一定的难度,但是具有良好的经济性。该文制定了黃铜集成块的修复方案,对焊补工艺做了详细分析和阐述,再现了黄铜集成块的整个焊补过程,文章同时也讲述了焊补时操作要点。该文对黄铜件焊补有一定的指导作用,为今后类似的焊补作业提供参考依据。

关键词:集成块 钨极氩弧焊 裂纹 焊补

中图分类号:TQ051 文献标识码:A 文章编号:1674-098X(2017)02(c)-0107-02

黄铜板集成块是很多设备中的核心部件,某企业加工生产一批气路集成块后,发现在轴孔处出现多处裂纹,无法使用。油路集成块的特点是重量大、结构复杂、加工工艺难度大。一块集成块的成本极高,如果报废处理,损失很大。为了减少损失,我们决定采取钨极氩弧焊方法对裂纹进行焊补。

1 修复方案

此集成块的材料为铸造黄铜,除了铜、锌元素外,还有少量的锰、硅元素。集成块通过铸造成型后,机加工完成。但是,通过肉眼发现在轴孔表面处出现了细微的裂纹。采用渗透检测的方式,发现气路集成块的表面缺陷主要是裂纹和少量的气孔。

由于集成块的材料和加工成本原因,产品价格比较昂贵,为了减少损失,决定先将表面缺陷清除,再采用焊补方式,修补黄铜集成块,最后再通过机加工平整表面。

2 缺陷清除

首先,采用渗透检测中的着色探伤方法,找出所有的各种表面缺陷。着色探伤方法操作简单,所受限制少,可以方便地检查出表面缺陷所在的位置,然后在缺陷处用记号标出。

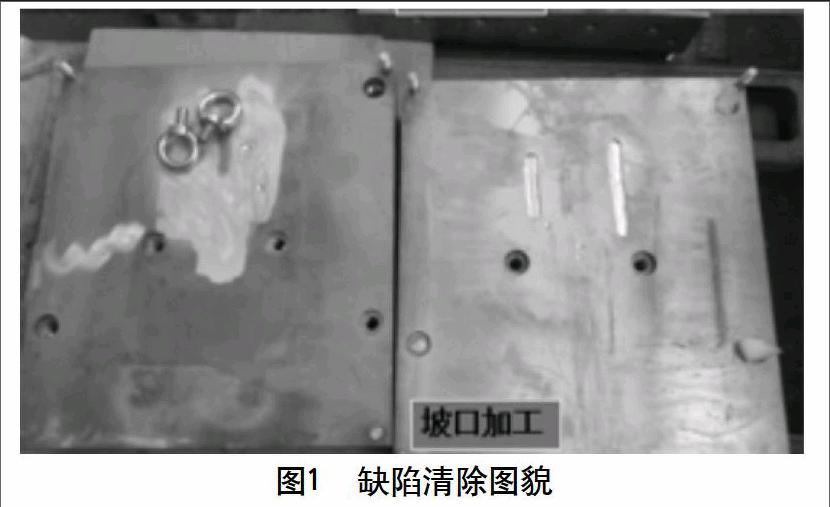

采用角向磨光机打磨缺陷标记处,将缺陷去除掉,然后再用渗透探伤检验缺陷(特别是裂纹)是否完全清除。通过反复检验和打磨,直至彻底清除缺陷。如果缺陷清理不彻底,焊补时或焊补后残留的裂纹就会扩大,甚至产生贯穿性裂纹。图1为缺陷清除后的集成块图貌。缺陷清理后,我们发现凹坑深度在5~6 mm,需要焊补的区域面积较大。

3 焊补工艺分析

黄铜的焊接性比较差,焊接时本身容易出现裂纹、气孔、锌蒸发等问题或缺陷。黄铜的导热性和导热系数比钢铁要高很多,且此集成块尺寸大(100 cm×60 cm×25 cm),焊接时热量散发非常快,集成块焊补区域不易形成熔池,焊材也不容易与母材熔合,不但给焊接造成困难,而且会产生未熔合等问题。所以在采用热输入量大、热量集中的热源的基础上,还要采取预热措施。

在黄铜的焊补区域容易出现热裂纹。黄铜本身的晶粒比较粗,焊缝熔池结晶后,晶粒度不但没有改善反而更加粗大,导致力学性能变差;熔池凝结过程中,容易产生低熔点的Cu2O+Cu共晶物和杂质偏析。另外,铜及铜合金的线膨胀系数大,散热又快,加热冷却后收缩剧烈,导致应力大。这些因素会导致焊补后极易产生热裂纹。所以,焊补后必须保温或缓冷。

黄铜焊补时,氢、氧等空气元素容易在黄铜熔池中存储,高温下,熔池剧烈化学反应也会产生二氧化碳等气体。热源移走后,铜导热快,热量快速散发,熔池瞬时凝固,导致这些气体从熔池中来不及析出而存留在焊缝中,从而造成气孔。

4 焊补工艺

能够焊接黄铜的焊接方法中,钨极氩弧焊热源集中、焊接质量好,是焊补的首选方法。黄铜焊接电源种类可以选择交流或直流正接的方式,2种方法各有利弊:交流可以减少锌的蒸发,直流正接使得熔池热量输入多,容易形成焊接接头。我们在同种黄铜的母材上,运用2种不同的电源方式进行焊补试验。直流正接的方式焊接时,黄铜飞溅较大、焊丝熔滴偏离焊补区域较远,很难让焊丝形成的熔滴过渡到正确位置。而且,焊补后表面质量差、凹凸不平。分析原因,可能是直流正接法的极性不变所造成的。选用交流焊接,焊接时比较平稳,焊工操作难度小,质量容易得到保证,并且还可以减少锌的蒸发,减轻对人体的危害。

焊丝材料选择上,采用与集成块母材成分相近的铝青铜焊丝HSCuAl。其中,Al元素的加入,可以有脱氧的作用,还可以细化晶粒,提高塑性,从而避免应力作用产生裂纹。焊前,需要对焊丝表面打磨。焊接时,可以加气焊粉CJ301,作用是保护熔池,去除氧化膜。

焊前,将集成块需要焊补处及其周边都进行清理,去掉油污、水分。利用电热板对集成块整体进行预热,温度一般为200 ℃,预热温度过高,不利于焊工操作。预热时,用石棉布将整个黄铜集成块包裹住,防止热量散失。焊后也需用石棉布保温处理,一直冷却至室温。

焊接时具体的手工钨极氩弧焊焊接工艺参数见表1。

清理强度和氩气流量要适当,如果清理强度或者氩气流量较低,保护效果不好,太高则焊丝熔滴容易被吹开。具体的钨极氩弧焊焊补工艺参数,都是通过资料、经验的基础上,经过反复试验得到的。

5 焊补操作要点

黄铜集成块焊接难度大,焊补过程中要注意几个要点。在清除缺陷时,需要焊补的凹坑周边必须打磨出一定的斜坡,角度越大越好,特别是不能出现小于90°的凹角。这样便于焊接,也不容易出现未熔合;钨棒不需要打磨,可以直接使用,因为即使打磨后,也会产生一定的烧损,钨棒头“变圆”。焊接时,钨棒不要伸出太长,3 mm左右即可;焊补时,要沿着原先裂纹的方向进行焊补,让焊缝沿着晶粒方向,这样减少应力集中,避免热裂纹产生;焊补时,由于气流吹力达到20~25 L/min,清理强度有30,黄铜焊丝熔化后的熔滴会受到气流的影响不能过渡到目标位置,所以要让焊丝和钨极位于需要焊补处的略微前置的方位;每焊接一小部分后,要及时锤击焊补处和其周围区域,以便释放应力,防止焊后裂纹,锤击时间长些,应力释放也充分;焊补后在表面产生的气孔,立即用锤击敲打,可将气孔消除。

焊完后,采用机加工方式将集成块焊补处的表面切削平整,然后渗透检测检验是否还有焊接裂纹,如果还有则要重新修复焊补,没有则焊补成功。

6 结语

我们经过着色探伤检查后发现,通过钨极氩弧焊焊补方法,采用合适的焊接工艺,是可以获得质量合格的焊缝(焊补区域),黄铜集成块是可以被修补使用的。此次焊补操作,也为类似的黄铜结构件的焊补提供了借鉴和帮助。

参考文献

[1] 李荣雪.金属材料焊接工艺[M].机械工业出版社,2011.

[2] 张士相.焊工[M].中国劳动社会保障出版社,2002.