直升机旋翼系统部件强度设计探讨

2017-06-19曹欣

曹欣

摘 要:在科学技术不断进步的今天,人们对于飞行器的安全教育也逐渐重视起来,这样就对飞机中各部件有着新的要求。该文阐述了在工程设计阶段设计直升机旋翼系统部件的具体流程和具体方法。其中使用SIZINGLOAD处理方法将计算载荷谱、部件构型设计、设计目标期限等用一个值有效联系,对结构优化设计出现的问题有效处理,提供更加方便、更加有效的处理手段。以试验自动倾斜器不动环疲劳为主,对试验中处理问题的思路简单介绍,希望能够对此类工程起到借鉴的作用。

关键词:直升机 旋翼系统部件 强度设计

中图分类号:V215 文献标识码:A 文章编号:1674-098X(2017)02(c)-0013-02

在整个直升机系统中,直升机旋翼系统扮演着重要角色,发挥着重要的作用,这也是飞行运动的基础,对于飞行器来讲,其自身的运动比较复杂,在此过程中所承担的运行载荷也相对复杂,在此过程中,为了保证飞行器的安全运行,对各个部件将会提出更高的要求。在注重强度设计的基础上,注重结构设计的方法,在其他国家直升机设计过程中广泛应用,但在我国才开始引入,就是因为我国引入此方法时间较晚,导致我国直升机设计水平远远不及美国、德国等一些发达国家。该文首先分析了直升机旋翼系统部件强度设计的重要性,然后提出了引进SIZING LOAD设计概念的可行性,最后提出了处理部件疲劳试验中问题的对策。

1 直升机旋翼系统部件强度设计的重要性

从当前直升机的初步设计阶段来看,目前直升机的设计得到人们的重视,从设计目标和预估计设计载荷角度来看,目前直升机各部分的生产,例如工程设计、工程验证等,都需要在各种试验验证之后,才能对其进行逐一落实。除此之外,直升机初步设计过程中,强度的设计和结构设计占据着重要的地位,其中在直升机设计过程中,直升机中的全部,零件都需要进行反复的试验与验证,对于旋翼系统中的部件,需要从旋翼转动的角度来提高零件的疲劳强度。也要考虑到一些低周疲劳因素,但在传统旋翼系统部件设计经验的影响下,在设计中我国设计人员过度考虑高周疲劳因素,忽视了对低周疲劳因素的考虑,影响了我国直升机系统的设计水平。

2 SIZING LOAD设计

对旋翼系统部件进行设计时,主要采用安全寿命法,在此过程中需要对系统部件进行疲劳测试,从中确定出相关部件的疲劳极限f,同时用安全疲劳极限中的f/2来计算相应的疲劳强度。这时,就需要SIZING LOAD概念的引进。在设计旋翼系统强度的过程中,SIZING LOAD是很关键的概念,最初设计阶段的设计荷载谱在材料的疲劳曲线作用下,将其转变为设计目标寿命的当量载荷,这种载荷主要是相关部件接合的应力计算,以此可以从中确定出构型及部件的主要尺寸,这样就可以保证部件的设计强度,这也被称作SIZING LOAD。由材料S-N曲線表达式中,能够看出S取何种载荷都没有影响到曲线形状,因此,首先应抛开具体结构带来的影响,结合安全疲劳曲线,使用MNIER法计算期限。表1为计算载荷谱。

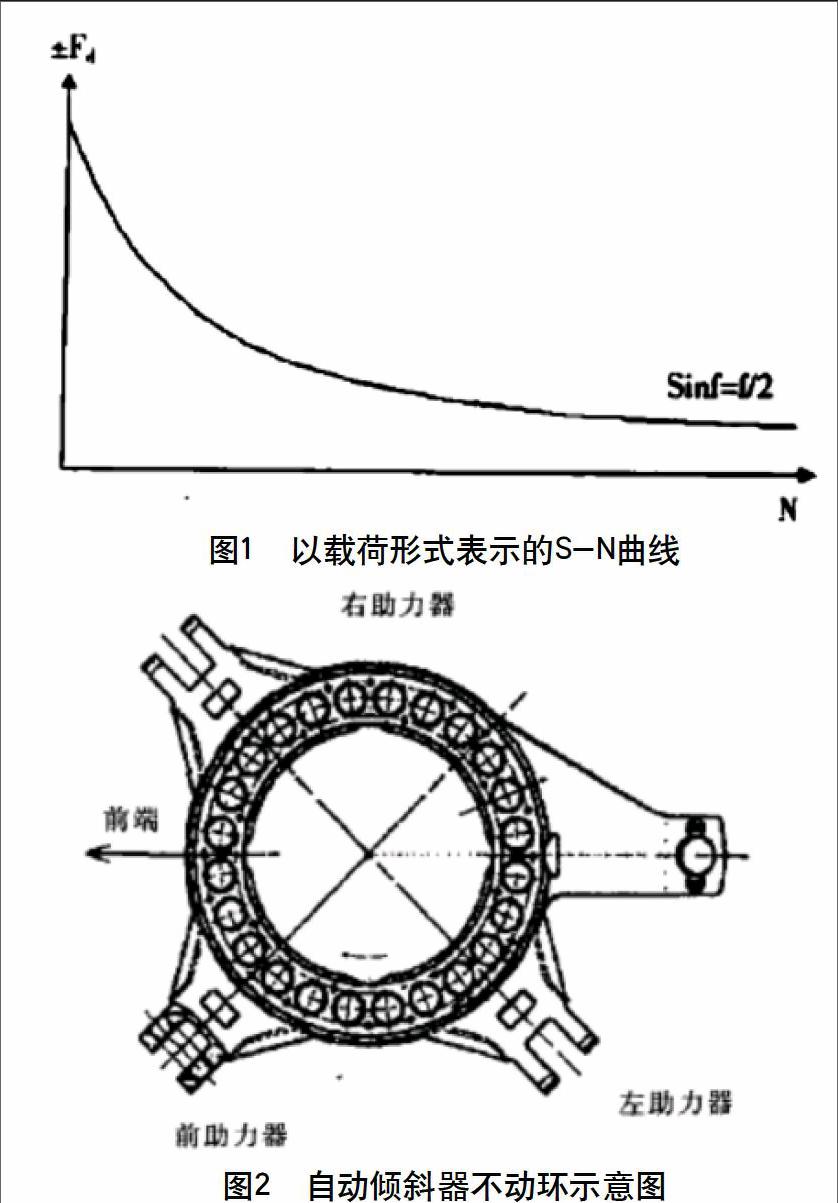

首先需要把安全疲劳曲线写成F-N的形式,第一步我们主要确定和安全疲劳极限相互照应的载荷,其为Sinf,此荷载应结合部件在不同结构的应力下对其进行调整,在此过程中也需要有一个Sinf值,也就确定出一条疲劳曲线,如图1所示。

主要把疲劳曲线和载荷谱计算所形成的FI循环数Ni和实际循环数值ni完成计算。这样就能得出载荷谱的总损伤计算公式,在此过程中,主要的寿命表示的是总的损伤达到寿命的SL=I/D,主要是按照不同的Sinf来实现计算,这样就能从中计算出安全寿命和Sinf之间的函数曲线。随后根据曲线和构件目标中的寿命,从中确定出Sinfo,如果说某一部件中的主要部分出现了擦蚀,那么就需要对其进行计算。

首先,在没有擦蚀的情况下,其中载荷主要是根据没有擦蚀的曲线方程来确定;其次,当有擦蚀的情况下,其中载荷主要是由擦蚀的曲线方程来确定;在其使用过程中,需要确定相关的疲劳荷载数值。并计算出每一个部件对应的应力。应当根据相关的计划安排来实现全尺寸的疲劳试验,在此过程中,务必要将部件中的等效应力进行比较,其主要做出几项必要的疲劳测试即可。其强度缩减系数可能会在0.5左右,并且若是正确估算飞行荷载谱预估算,就能获得试用期限的目标值。在没有擦蚀的状况下,由疲劳打样载荷算出的等效应力比较f/2。

3 零件中的疲劳试验及相关对策

一般来讲,系统中的各部分零件都要在疲劳试验中来进行测试,并且保证必要的疲劳极限,例如自动切斜器不动环为主的试验,图2为自动倾斜器不动环示意图。应先确定出试验荷载,确定试验荷载是以分析部件应力为主,结合应力分析构建起荷载-应力关系和材料S-N曲线,再确定出初级动载荷。在处理部件疲劳试验中的问题时,应结合问题的实际情况,选择出相应的处理对策,不能盲目地解决问题,避免问题扩大化,影响整个系统的正常运作。在处理部件疲劳问题时,可总结处理每次问题的经验,记录每次出现问题的原因,为下次妥善处理这类型的问题奠定坚实的基础。

对于自动切斜器中的不动环来讲,其第一级的实验载荷主要是-27 500 N、±25 000 N,当其经过50 000次的不断循环以后,在一个支臂上就会出现裂痕,所出现的这个结果和疲劳试验中呈现的内容不一致。综合分析来讲,一般由部件自身存在的缺陷、施加了过高的荷载引发了这样的结果。在出现这样的结果后,不能视而不见,应该及时补救裂纹,避免裂纹扩大。

通过采用不同的方法,进一步寻找到了引起裂纹的主要原因,其主要是在不动环另一个完好的相似支臂中出现裂纹,其所贴的应变片,将会施加5 000 N的静载荷盈利。得到微应变为400×10-6,取E=70 000 N,则=28 MPa,在分析应力结果后发现,对应SIZING LOAD载荷F=27500±8515N,=116±36 MPa。这样就能够看出来,计算结果与试验测量结果对比,前者要比后者低,真实应力是=154±47.6 MPa。根据这个数值,就能分析得出裂纹出现并不是由于部件有缺陷造成的,而是试验荷载过高引发的。为了深入证明这一结论,从中系统性地分析了不动环有限元的计算,其可以在计算所产生的数据中看到,其对应荷载F-=5000 N应力值为=35 MPa。

当逐渐掌握到了不动破坏的原因后,需要准确处理另一个问题,也就是能否正确对其进行应用。一般来讲,在初步设计时,当确定其计算载荷以后,为了保证稳定性,通常都会使用保守的方法,这样一来就可以借鉴其它机型之间的对比情况,其主要形式如表2所示。

从表2中的数据可看出,不动环上的SIZINGLOAD值是有些偏高的,这样在飞行荷载测量过程中,会不断降低。并且,在此过程中使用载荷谱估算不动环的使用寿命,从有关的数据结果来看,当飞行载荷在测试时,载荷水平就会达到载荷谱计算,可是部件寿命还在490个小时内容,在整个飞行安全检测过程中,自动倾斜器不动环可利用在飞行载荷测量中,在确保飞行安全监测下,再进行设计和修改部件。但实事求是的来讲,我国还缺少专业的直升机旋翼系统部件强度设计人员,这是我国直升机设计水平不高的真正原因,因此,我国急需要培养一大批专业的直升机部件设计水平,从而提高我国直升机系统设计水平,也能快速地解决在设计直升机旋翼系统部件强度中出现的问题。

4 结语

根据以上分析来看,主要对直升机旋翼系统中相关部件进行测试,并且从中也讨论自动倾斜器不动疲劳试验,在设计过程中,需要考虑以下几个问题:一是使用科学有效的应力分析法,从中确定载荷和应力的主要关系,这是疲劳试验载荷确定的首要工作。二是在其实验部件中贴上应变片可以保证其实验结果的准确性,并且还能掌握更多的载荷信息,便于及时处理出现的问题,通过研究后发现,这种方法很有效。同时,我国想要提高直升机旋翼系统部件设计强度,还可以借鉴其他国家的设计经验和启示,但这里所说的借鉴,并不是盲目的、一味的借鉴,而是应该结合我国国情和直升机旋翼系统部件设计强度实际情况,要有针对性、有目的性的借鉴,唯有这样,才能真正地提高我国直升机旋翼系统部件设计强度,促进我国社会经济更加快速的发展。

参考文献

[1] 陈广锋,张林让,刘高高.基于微多普勒分析的直升机旋翼参数估计[J].计算机工程,2012(17):249-253.

[2] 吕保良.直升机旋翼系统标准现状与发展[J].直升机技术,2010(3):68-70.