海洋弃井套管切割作业偏心工况分析*

2017-06-19冯定黄锴王鹏张红施雷

冯 定 黄 锴 王 鹏 张 红 施 雷

(1. 长江大学机械工程学院 湖北荆州 434023; 2. 长江大学油气钻完井工具研究中心 湖北荆州 434023)

海洋弃井套管切割作业偏心工况分析*

冯 定1,2黄 锴1,2王 鹏1,2张 红1,2施 雷1,2

(1. 长江大学机械工程学院 湖北荆州 434023; 2. 长江大学油气钻完井工具研究中心 湖北荆州 434023)

冯定,黄锴,王鹏,等.海洋弃井套管切割作业偏心工况分析[J].中国海上油气,2017,29(2):103-108.

FENG Ding,HUANG Kai,WANG Peng,et al.Analysis of the eccentric scenario in casing-cutting operations for offshore well abandonment[J].China Offshore Oil and Gas,2017,29(2):103-108.

套管切割是海洋平台实施永久弃井时原井口装置切割回收的最关键环节,偏心工况切割套管时易形成不规则切口或导致套管未切断,造成刀片磨损严重、切割效率降低甚至导致井下事故。根据套管偏心切割受力模型,建立了切割面位置、割刀磨损长度及偏心切割扭矩的计算模型,并结合LH29-2-1井φ339.725 mm套管切割实例进行了计算分析,结果表明:割刀磨损长度随偏心距增大而增大;偏心工况时割刀切入套管各个方向的深度不一致,将导致套管切割作业失败;偏心切割工况时3个割刀切割总扭矩波动较大,随着切割的进行,单个割刀切割扭矩变化逐渐趋近正弦曲线波形,切割总扭矩波动幅度逐渐减小并最终趋于直线。上述认识可为判断套管切割工况及切割结果提供指导。

套管切割;偏心工况;偏心距;切割扭矩;弃井作业

根据海洋石油弃井规范,海洋石油平台退役后若无其他用途,需要及时废弃拆除,以保护海洋环境。按照国家海洋局要求,永久弃井中所有套管、桩、井口装置等的切割位置应深于海底泥面4 m[1-2]。拆除废弃井口时需要使用切割回收工具,快速高效地切割回收套管[3-5],但由于固井施工作业及井斜等原因会导致套管偏心或切割工具偏心。偏心切割工况会导致套管切割过程中刀具摆动,不能保证刀片在同一水平面切割,易形成不规则切口或导致套管未切断,同时造成刀片磨损严重,切割效率严重降低[6-8]。目前,对于套管偏心切割工况的相关研究较少,在现场实际切割过程中无法判断割刀是否偏心。本文根据套管偏心切割受力模型,建立了切割面位置、割刀磨损长度及偏心切割扭矩的计算模型,并结合LH29-2-1井套管切割实例分析,提出了套管发生偏心切割的判断方法,对现场切割作业具有一定指导意义。

1 套管偏心切割计算模型建立

偏心工况可分为2类,即套管偏心和切割工具偏心。套管偏心时,两层套管间的距离随周向角度的变化而变化;切割工具偏心时,切割工具与套管间的距离随周向角度的变化而变化。假设切割工具为刚性,不考虑受切割工具受切割力弯曲变形的情况,研究上述2种偏心工况导致的切割位置轴向偏差与偏心距的关系。

1.1 套管偏心模型

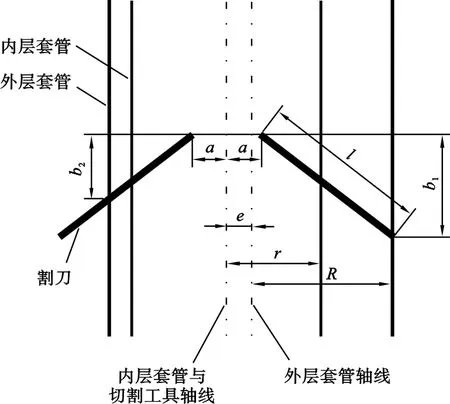

在套管偏心工况下,外层套管轴线与内层套管轴线存在偏心距e,切割工具通过外悬挂器从内层套管下入,故其轴线与内层套管轴线重合,如图1所示。

图1 套管偏心示意Fig .1 Schematic diagram of casing eccentricity

由于切割工具轴线与内层套管轴线重合,故内层套管切割面为水平状态,不存在轴向偏差;外层套管由于偏心,其切割面与水平面存在夹角,轴向偏差为

(1)

式(1)中:e为偏心距,mm;a为割刀支点位置距切割工具轴线距离,mm;R为外层套管半径,mm;r为内层套管半径,mm;l为割刀长度,mm;b1为割刀切割外层套管时切割面轴向最下位置与割刀顶部距离,mm;b2为割刀切割外层套管时切割面轴向最上位置与割刀顶部距离,mm。

对于同一切割工具,其割刀连接位置距切割工具轴线距离a一般不变,故其外层套管的轴向偏差是关于偏心距的函数。

1.2 切割工具偏心模型

在切割工具偏心工况下,外层套管轴线与内层套管轴线重合,与切割工具轴线存在偏心距e,如图2所示。

图2 切割工具偏心示意Fig .2 Schematic diagram of cutting tool eccentricity

由于切割工具轴线与内外层套管轴线存在偏心,故内外层套管的切割面不处于水平状态,其轴向偏差为

(2)

式(2)中:c1为割刀切割内层套管时切割面轴向最下位置与割刀顶部距离,mm;c2为割刀切割内层套管时切割面轴向最上位置与割刀顶部距离,mm。

由此可知,在套管偏心与切割工具偏心2种工况下,轴向偏差随偏心距的增大而增大,且2种偏心工况对切割面轴向偏差影响一致。因此,不论是套管偏心还是切割工具偏心,或是2种偏心同时存在,都可视作切割工具相对于套管偏心,从而将上述2种偏心工况简化为一种偏心工况。对于多层套管,只须分析与切割工具存在偏心的套管对切割的影响,其余套管忽略不计。

1.3 切割面位置计算模型

在偏心切割工况下,由于切割工具与套管轴线不重合,在切割工具旋转切割过程中,割刀切入套管长度不一样,从而导致切割面不处于水平面。如图3所示,设O为割刀切割圆中心,O1为套管圆心,dt为割刀中心到套管距离,则

(3)

进而得出

(4)

图3 切割面位置示意Fig .3 Cut face position calculation

割刀的实际切割位置lt以及切割位置与割刀安装位置间距离bt分别为

(5)

(6)

结合式(4),可得

(7)

(8)

割刀磨损长度lm为

lm=l-minlt

1.4 切割扭矩计算模型

割刀通过旋转提供切割动力[9-13],据此建立切割物理模型如图4所示。套管切割时,圆周切割力作用于硬质合金上,其大小取决于切削的截面积和套管材料的硬度,计算公式为

(9)

式(9)中:F切为圆周切削力,N;F为切削压力,N;B为切削弧长,mm;h为切削深度,mm;Sz为每齿进给量,可取0.12~0.20 mm;Z为硬质合金切削刃个数;D为割刀直径,mm;A为切削刃接触套管面积,mm2。

图4 割刀受力力学模型Fig .4 The mechanical model of cutting

根据图4所示的割刀受力模型及几何关系,可得

(10)

(11)

式(10)、(11)中:b为割刀宽,mm;F0为活塞作用在割刀顶端的力,N;l1为割刀支点位置上部刀体长度,mm;l2为割刀支点位置下部刀体长度,mm;α为上部刀体与水平面夹角,(°);β为下部刀体与竖直面夹角,(°);Δl为割刀切入套管长度,mm。

由此可得单个割刀的切割扭矩为

(12)

在不偏心工况下切割时,dt等于套管半径r,所以切割总扭矩保持不变。而在偏心工况下,dt随工具旋转角度θ而变化,每个割刀相差120°相位角,所以其与套管内壁的距离为

(13)

偏心工况下的切割总扭矩为

(14)

2 实例分析

以LH29-2-1井切割φ339.725 mm套管为例。该井套管切割过程中高架槽收集到返出铁屑,说明套管已部分切断。随后完成起钻作业,发现三幅刀片磨损严重,特别是距离刀尖30 mm内磨损非常严重,其中2副刀片在距离刀尖120 mm处有明显圆弧形划痕,据此判断套管可能完全割断。然而,从套管出井的照片(图5)可以看出,套管切口不整齐,且存在明显的拉断痕迹,说明套管并未完全割断,与割刀磨损情况判断结果不一致。综合返浆和割刀磨损情况可以判断该井套管处于偏心切割工况,因此利用本文建立的套管切割模型分析套管切割过程中的偏心距、切割面位置及切割扭矩的变化情况。

图5 LH29-2-1井割断套管出井照片Fig .5 The picture of out-well cut casing from Well LH29-2-1

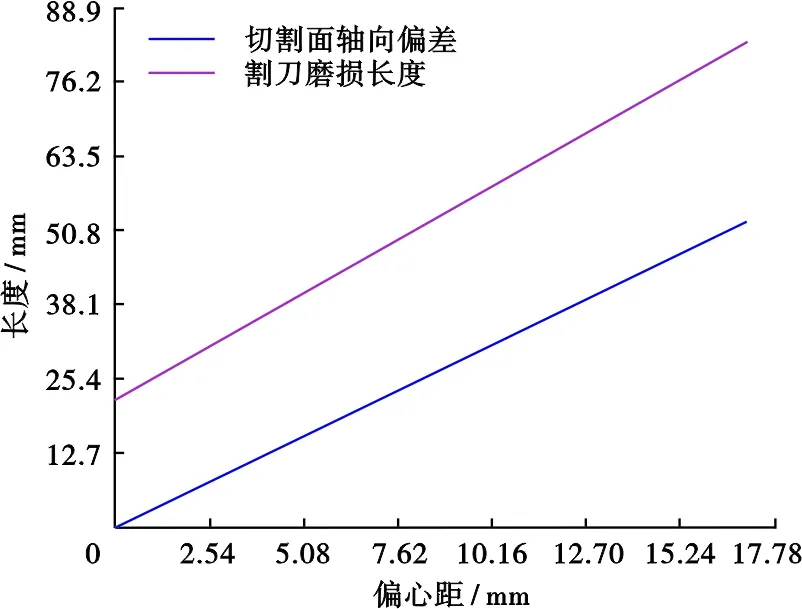

C13割刀体外径297.993 mm,切割套管的内径为313.614 mm,可以得到切割工具偏心距最大为15.621 mm。图6为本文模型计算的该井套管割刀磨损长度和切割面轴向偏差随偏心距的变化关系,可以看出,割刀磨损长度和切割面轴向偏差随偏心距的增大而增大,因此割刀磨损长度的增大有可能是偏心距增大导致的,据此判断套管是否割断并不准确。

图6 LH29-2-1井φ339.725 mm套管切割面轴向偏差及 割刀磨损长度随偏心距变化关系Fig .6 The change of relationship between cut face axial deviation and cutter wear with eccentricity of caseφ339.725 mm of Well LH29-2-1

分别计算偏心距为0和15.621 mm时的切割面位置,结果如图7所示。从图7可以看出,偏心距为15.621 mm时,切割面轴向最大偏差为36.87 mm。由此可知,偏心工况时割刀切入套管各个方向深度不一致,随着切割作业的进行,导致套管部分割断,部分未割断,使切割作业失败。

利用本文建立的模型模拟计算了该井套管在正常工况及偏心工况下不同时段单个割刀的扭矩及3个割刀的总扭矩,结果如图8所示。由图8可以看出,偏心工况时单个割刀的切割扭矩变化呈正弦曲线波形,切割扭矩为0时表明该时间段割刀未与套管接触;正常工况时3个割刀的切割总扭矩是一条直线,偏心工况时3个割刀的切割总扭矩在切割初期变化波动较大,随着切割的进行波动幅度逐渐变小,最终趋于直线,据此可以判断切割工况及切割结果。

图7 LH29-2-1井φ339.725 mm套管正常工况及偏心工况下切割面位置Fig .7 Eccentric cut surface location under normal condition and eccentric condition of case φ339.725 mm of Well LH29-2-1

图8 LH29-2-1井φ339.725mm套管不同时段切割扭矩波形Fig .8 The cutting torque waveform in the different periods of case φ339.725mm of Well LH29-2-1

3 结论

根据套管偏心切割受力模型,建立了切割面位置、割刀磨损长度及偏心切割扭矩的计算模型,并结合LH29-2-1井φ339.725 mm套管切割实例进行了计算分析,结果表明:割刀磨损长度随偏心距增大而增大,因此根据割刀磨损长度来判断套管是否割断并不准确;偏心工况时割刀切入套管各个方向的深度不一致,将导致套管部分割断,部分未割断,使切割作业失败。偏心工况时,单个割刀切割扭矩变化呈正弦曲线波形,3个割刀切割总扭矩波动较大,随着切割的进行波动幅度逐渐减小,最终趋于直线,据此可以判断套管切割工况及切割结果。

[1] 中国海洋石油总公司.Q/HS 2025-2006 海洋石油弃井规范[S].北京:中国海洋石油总公司,2011.

[2] 欧阳鑫,窦玉珍.国际海洋环境保护法[M].北京:海洋出版社,1994:23.

[3] 田晓洁,刘永红,林荣桔,等.深海套管切割工具的研究和发展现状[J].石油机械,2011,39(11):67-71.TIAN Xiaojie,LIU Yonghong,LIN Rongjie,et al.Research and development status of deep-sea casing cutting tools[J].China Petroleum Machinery,2011,39(11):67-71.

[4] 李罗鹏,王瑞和,周卫东,等.海洋废弃井口切割装置配套扶正器[J].石油机械,2009,37(11):82-83.LI Luopeng,WANG Ruihe,ZHOU Weidong,et al.Marine waste wellhead cutting devices supporting centralizer[J].China Petroleum Machinery,2009,37(11):82-83.

[5] 董合健,吕宗高,龚伟民,等.ND—S114型套管内割刀的研究与应用[J].石油机械,1999,27(3):34-35.DONG Hejian,LV Zonggao,GONG Weimin,et al.Development and application of Model ND—S114 casing internal cutter[J].China Petroleum Machinery,1999,27(3):34-35.

[6] 王立忠.论我国海洋石油工程技术的现状与发展[J].中国海洋平台,2006,21(4):9-11,18.WANG Lizhong.The research and development of offshore petroleum engineering[J].China Offshore Platform,2006,21(4):9-11,18.

[7] LEACH C,MOUNTEER J.Deepwater well control-an important way forwards[R].SPE 163550,2013.

[8] 张武辇,贾银鸽,张静,等.无隔水管深水井口系统切割回收工程化应用[J].海洋工程装备与技术,2014,1(2):119-128.ZHANG Wunian,JIA Yinge,ZHANG Jing,et al.Engineering application of cutting and retrieving for riserless deepwater subsea wellhead system[J].Ocean Engineering Equipment and Technology,2014,1(2):119-128.

[9] 罗跃纲.材料力学[M].北京:科学出版社,2004.

[10] 周泽华.金属切削原理[M].上海:上海科学技术出版社,1984.

[11] CHARGES R,CHARGES F,CHARGES L S.An assessment of techniques for removing offshore structures [M].Washington,DC:National Academy Press,1996:47-68.

[12] 冯定,卢汉斌,夏成宇,等.深水弃井作业套管切断的判断方法[J].石油矿场机械,2015,44(5):83-85. FENG Ding,LU Hanbin,XIA Chengyu,et al.A method for deep well abandonment operation judging the casing was cut[J].Oil Field Equipment,2015,44 (5):83-85.

[13] 赵金洲,张桂林.钻井工程技术手册[M].北京:中国石化出版社,2005.

(编辑:孙丰成)

Analysis of the eccentric scenario in casing-cutting operations for offshore well abandonment

FENG Ding1,2HUANG Kai1,2WANG Peng1,2ZHANG Hong1,2SHI Lei1,2

(1.SchoolofMechanicalEngineering,YangtzeUniversity,Jingzhou,Hubei434023,China;2.OilandGasDrillingandCompletionResearchCenter,YangtzeUniversity,Jingzhou,Hubei434023,China)

Casing-cutting is the key link in the original wellhead equipment retrieval operations for permanent abandonment of offshore wells. The eccentric scenario in cutting operations will easily lead to irregular incision or the casing not being cut off. This kind of situation will cause severe blade wear and even lead to downhole accidents. According to the mechanical model of eccentric cutting scenario, a calculation model of cut face position, the length of the cutter worn out, and eccentric cutting torque was established. Then based on this models some calculations and analyses were carried out taking the cutting operation of theφ339.725 mm casing in Well LH 29-2-1 as an example. The result shows that the length of the cutter worn out increases with the increase in eccentricity. And moreover, the penetration depths in various directions are different under the eccentric scenario, which will cause the failure of cutting operation. Under eccentric scenarios, the total cutting torque of the three cutters fluctuates dramatically. With the cutting operation going on, the individual cutter's torque gradually approaches to the sine curve, and the wave amplitude of the total cutting torque gradually decreases, eventually tending to be a straight line. The above understandings will provide a guidance for judging casing cutting scenario and hence the operation consequence.

casing cutting; eccentric scenario; eccentricity; cutting torque; abandonment operation

*国家自然科学基金“深水无隔水管钻井涡动对钻柱动态响应研究(编号:51405032)”、“十二五”国家科技重大专项“深水钻井装置安全作业与深水弃井工程应用技术及测试分析(编号:2011ZX05026-001-04-05)”部分研究成果。

冯定,男,教授,博士生导师,主要从事油气装备及井下工具的设计、诊断及动态仿真。地址:湖北省荆州市长江大学机械工程学院(邮编:434023)。E-mail:fengd0861@163.com。

1673-1506(2017)02-0103-06

10.11935/j.issn.1673-1506.2017.02.014

TE952

A

2016-05-10 改回日期:2016-07-20