冷却模块布置形式对系统性能影响

2017-06-19周列新胡杰吴昌庆

周列新,胡杰,吴昌庆

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

冷却模块布置形式对系统性能影响

周列新,胡杰,吴昌庆

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章通过仿真计算对比两种不同宽度的冷却模块,分析研究冷却模块不同宽度及高度对整车发动机附件消耗功率的影响。

商用车;冷却系统;布置方案;KULI

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988 (2017)10-238-03

前言

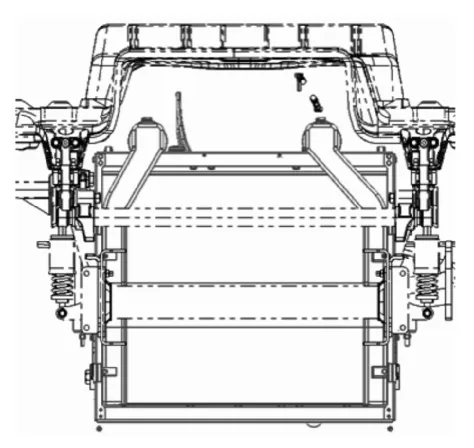

传统的商用车冷却系统布置形式,均采用窄高型的散热器,中冷器。如图1所示。

散热器伸到发动机罩里面,散热器轮廓宽度小于车架翼面宽度。中冷器气室进出气口布置于车架上方。这种布置的优点是散热器的散热性能好,中冷器的压降小。同时中冷器进出气口位于气室中部,中冷器内部气流分布均匀。缺点是散热器水阻大,中冷器散热性能差。驾驶室地板必须拱起,留出散热器系统及发动机的安装空间。

新型商用车冷却系统布置形式,如NEW BENZ采用宽扁型散热器中冷器。如图2所示:

散热器布置在地板下方,车架前部采用前伸梁结构,实现散热器的最大宽度。中冷器采用上进上出气结构。这种布置形式可有效的降低驾驶室地板高度,采用平地板驾驶室。同时散热器本身水阻小,中冷器散热性能好。

两种布置形式各有优缺点,哪一种更能降低发动机附件功率的消耗。意味着就能更加省油。本文将运用KULI 模拟仿真分析,比较两种布置形式对发动机附件消耗功率的影响。

图1 窄高型冷却系统布置形式

图2 宽扁型冷却系统布置形式

1、模型的定义

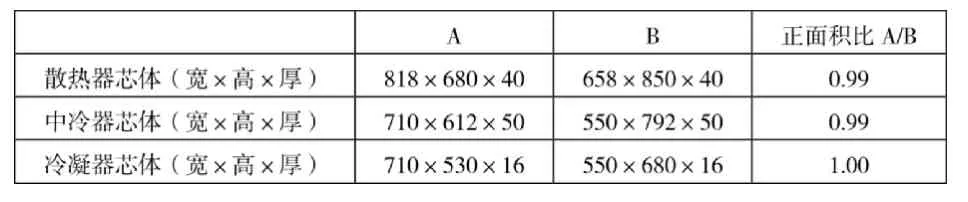

定义两种不同宽度的冷却模块A,B。考虑散热器,中冷器,冷凝器本身结构工艺差别,各模块间散热器芯体,中冷器芯体,冷凝器芯体正面积之比近似取1,见表1。

表1 冷却模块尺寸定义

2、各元件性能参数

2.2 仿真模型建立

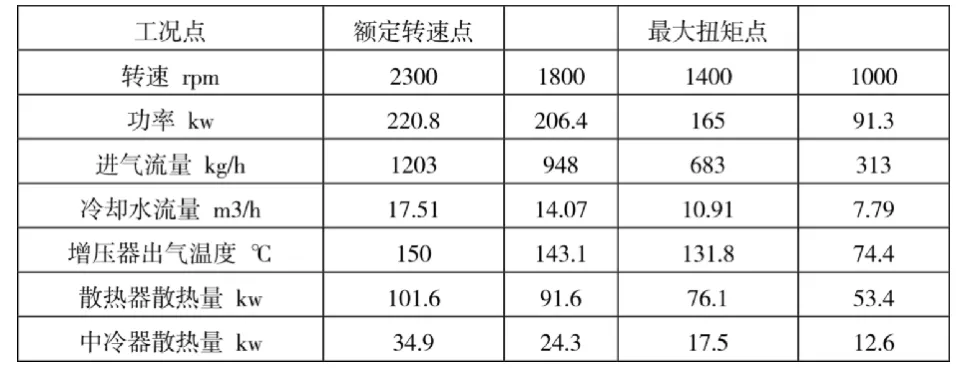

表2 发动机性能参数

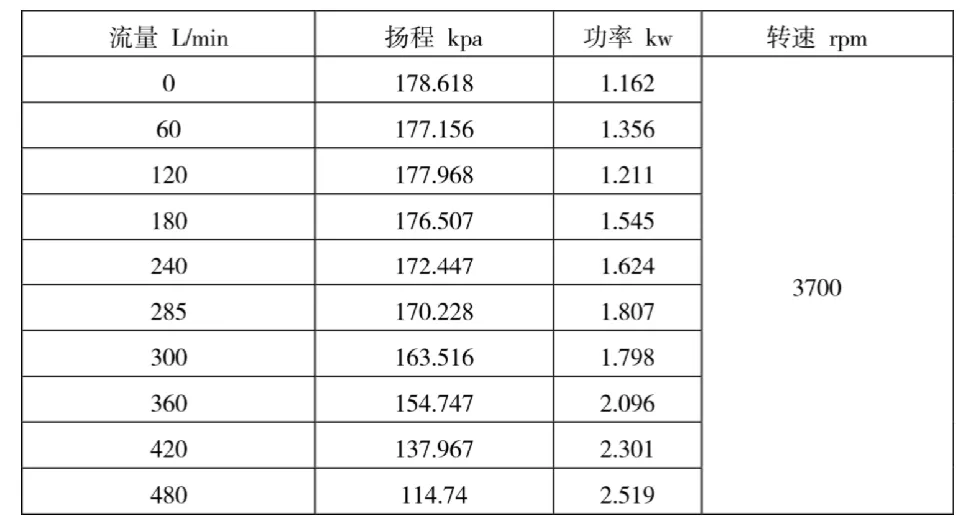

表3 水泵性能参数

表4 风扇性能参数

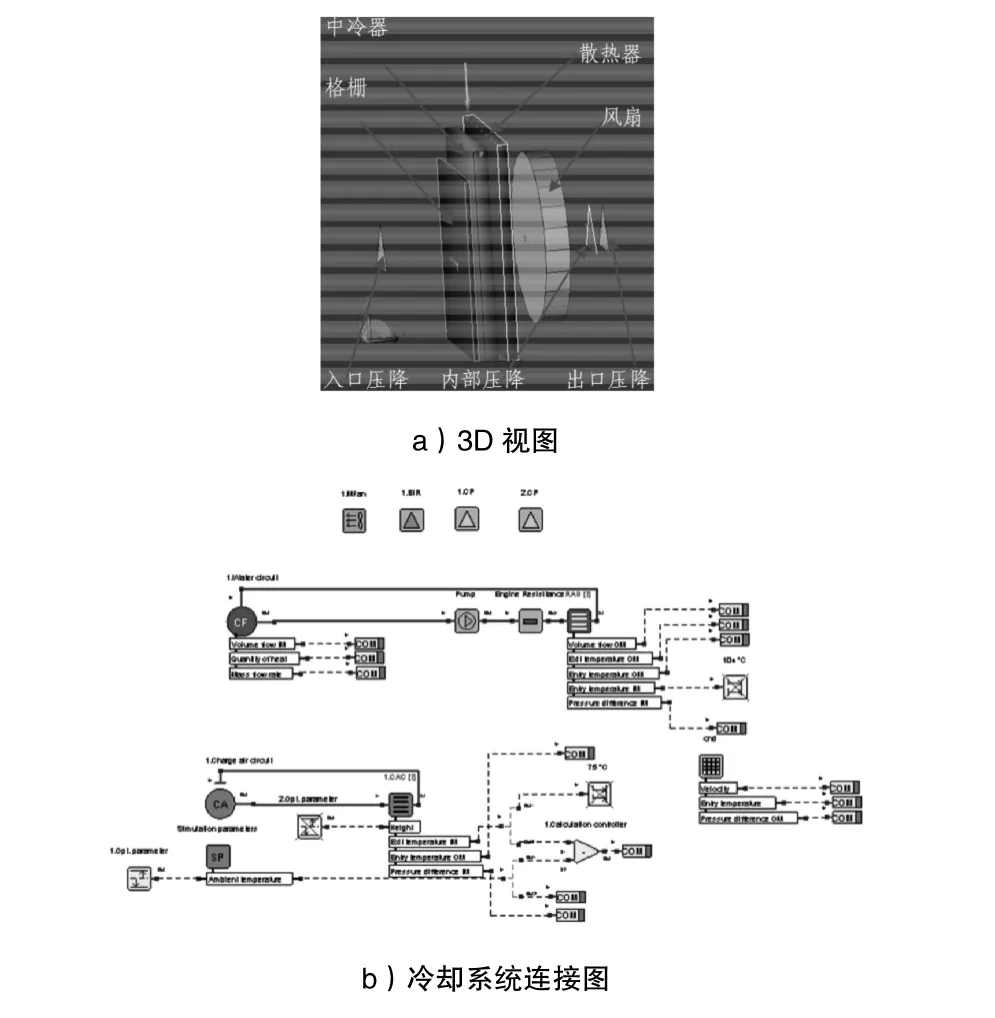

通过KULI软件建立冷却系统分析模型,包括冷凝器、中冷器、散热器、风扇等元件,在本次仿真中冷凝器模型以带加热的格栅模拟,见图3。

图3 冷却系统的仿真模型

2.3 仿真分析

根据整车工作区域,确定冷却系统设计指标,见表5。

表5 冷却系统设计指标

每个工况点发动机负荷在100%,75%,50%,25%时,比较方案A与方案B消耗风扇功率与水泵功率。

对方案A和B进行仿真计算

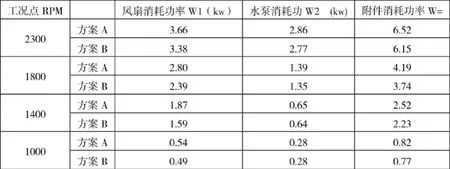

100%负荷仿真结果如下:

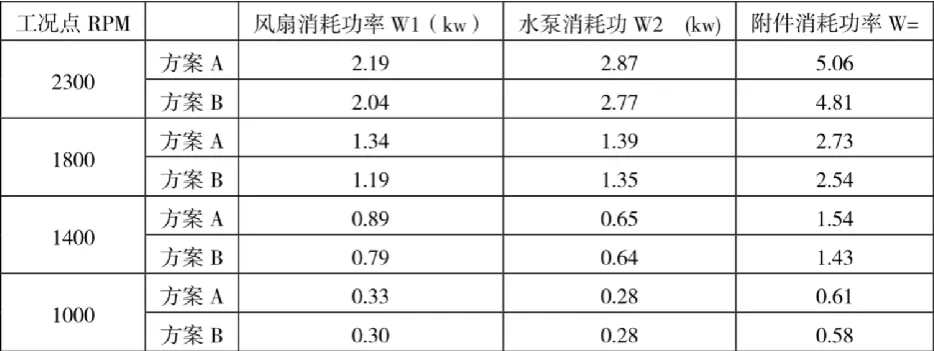

75%负荷仿真结果如下:

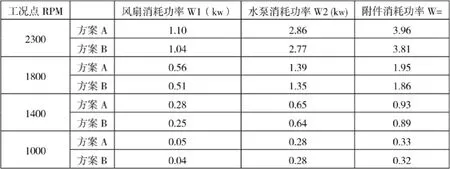

50%负荷仿真结果如下:

25%负荷仿真结果如下:

从上表可以看出,各工况点附件消耗功率方案B均小于方案A。从发动机节油性方面考虑,选用方案B的冷却模块,将会更省油。

3、小结

通过KULI软件可以对冷却系统布置方案优劣进行快速定量判断,当然基于KULI软件仅是一维软件的原因,计算准确度与输入参数准确度强相关,因此要求基础数据比较准确,使用时最好是能结合三维虚拟软件仿真或试验测量。

[1] MAGNA 公司.KULI 7.0 指南.2006.

[2] 余志生.汽车理论.北京:机械工业出版社.2011.

Cooling module layout impact on system performance

Zhou Liexin, Hu Jie, Wu Changqing

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

A cooling system model is built by using KULI which have different wide and height. Research which is best to reduce engine `s accessory consume.

Commercial vehicles; Cooling system; Scheme of arrangement; KULI

U467.3

A

1671-7988 (2017)10-238-03

10.16638/j.cnki.1671-7988.2017.10.082

周列新,就职于安徽江淮汽车集团股份有限公司。